SOLUCIÓN

Se podrán encontrar microorganismos esporulados, que crean una cubierta protectora para resistir a las condiciones adversas y que solo se destruyen con las temperaturas de esterilización. Sería el caso de C. botulinum , responsable de producir el botulismo.

6. La limpieza de las instalaciones de las industrias alimentarias como punto de control crítico del sistema de Análisis de Peligros y Puntos de Control Críticos (APPCC)

El plan de limpieza es fundamental para garantizar la seguridad de los alimentos y, por eso, se establece como un punto de control crítico.

Algunos ejemplos de los peligros que derivan de una mala puesta en funcionamiento del plan de limpieza son:

1 En relación a las instalaciones, las malas condiciones higiénico-sanitarias de las instalaciones permiten el acumulo de suciedad, lo que es muy beneficioso para insectos y roedores que encuentran refugio en estas condiciones.

2 Los materiales porosos permiten la multiplicación de los microorganismos, así como la presencia de grietas en paredes, suelo o techos.

3 Algunas industrias alimentarias disponen de filtros para purificar el aire y, si estos no están sometidos a un plan de limpieza adecuado, pueden tener el efecto contrario.

4 Las tuberías y conducciones pueden suponer la puerta de entrada de microbios, por lo que también es necesario aplicar sobre ellas medidas higiénicas con una frecuencia determinada.

Labores de limpieza en una industria alimentaria

1 Las superficies y equipos que entran en contacto con el alimento suponen un peligro de contaminación microbiológica, si no están limpios, o química, por la presencia de residuos de detergentes o desinfectantes.

2 Los envases contactan directamente con el producto final, por lo que, si no se encuentran en condiciones de limpieza adecuada, pueden producir contaminación.

3 En el caso de los vehículos de transporte, la suciedad puede contactar con el producto final, especialmente en aquellos productos alimenticios que no van en envases cerrados.

4 Los operarios también deben estar sujetos a hábitos saludables e higiénicos, usando ropas limpias y protecciones adecuadas para manos y cabello para evitar ser los causantes de la contaminación.

Importante

Para asegurar que se está llevando a cabo de forma correcta, se establece una vigilancia del proceso mediante la aplicación de una serie de controles, como puede ser un control visual, por parte de algún operario, o microbiológico, tomando muestras tras el proceso de limpieza y llevándolas a analizar a un laboratorio autorizado.

Por tanto, el plan de limpieza es una medida preventiva que persigue reducir al máximo los posibles peligros que puedan aparecer a unos niveles aceptables.

6.1. La limpieza como punto de control crítico

La correcta implantación del plan de limpieza y desinfección va a permitir reducir buena parte de los riesgos alimentarios derivados de las instalaciones, superficies, utensilios y equipos, vehículos de transporte y del personal manipulador.

Por este motivo, es muy importante presentar el plan de limpieza documentado mediante una serie de registros, como son:

1 La metodología a aplicar sobre cada superficie o equipo, así como la frecuencia y el personal responsable de llevarlo a cabo.

2 Las fichas técnicas de los productos de limpieza y desinfección usados en cada operación.

3 Registros de verificación, en los que se indican los resultados obtenidos tras la aplicación de métodos de comprobación de la eficacia de los procesos de limpieza y desinfección.

Ejemplo

Un método de verificación puede ser el control microbiológico, mediante la toma de muestras de la superficie del equipo, viendo los resultados que se obtienen en el laboratorio.

1 Registro de las acciones correctoras aplicadas ante cualquier desviación detectada tras la aplicación de los métodos de verificación.

Ejemplo

En el caso anterior, la presencia de microorganismos en la toma es indicadora de que el plan no se ha realizado correctamente o bien de que no es el adecuado, por lo que se deberán tomar medidas correctoras para evitar que vuelva a aparecer esta desviación.

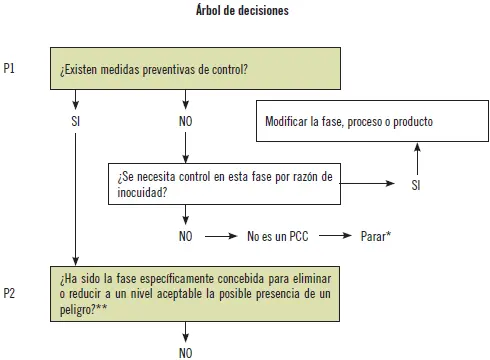

El sistema APPCC

El sistema de Análisis de Peligros y Puntos de Control Crítico (APPCC) constituye una metodología a aplicar en la industria alimentaria que tiene como objetivo prevenir la contaminación de los alimentos en cualquier punto de la cadena de producción.

Además de tener en cuenta la limpieza como punto de control crítico, se deben contemplar otros aspectos conforme a lo obligado por la normativa vigente, estableciéndose los sistemas de APPCC como un programa de autocontrol por parte de las industrias alimentarias que persigue la consecución de alimentos inocuos y seguros mediante la puesta en marcha de un sistema preventivo frente a la aparición de posibles riesgos que pueden suponer una amenaza para los alimentos, ya sea de tipo físico, químico o biológico.

La implantación de este sistema es de obligado cumplimiento en las empresas alimentarias, según se recoge en el Real Decreto 640/2006, de 26 de mayo, por el que se regulan determinadas condiciones de aplicación de las disposiciones comunitarias en materia de higiene, de la producción y comercialización de los productos alimenticios (modificado por el Real Decreto 1338/2011).

Nota

El sistema APPCC es una herramienta, es decir, una metodología de trabajo para prevenir la contaminación de los productos.

De esta manera, cada industria alimentaria tendrá que elaborar su propio plan de APPCC, lo que ayuda a conocer en profundidad las diferentes etapas que constituyen el proceso completo de producción. Una vez conocidas las etapas del proceso productivo, se podrán determinar aquellas que requieren un mayor control, porque en ellas existe más probabilidad de que aparezca algún riesgo de contaminación.

Los objetivos que persigue el sistema APPCC son:

1 Identificar y evaluar todos los riesgos sanitarios que pueden aparecer en cualquier etapa de la cadena de producción o distribución.

2 Establecer un control en aquellos puntos de la cadena de producción que puedan tener una mayor incidencia en la seguridad del producto.

3 Establecer un sistema de vigilancia que garantice que el sistema de autocontrol se está realizando de forma adecuada.

Nota

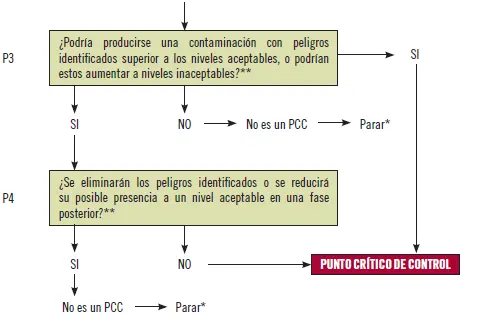

En el sistema de APPCC, se denomina punto de control crítico (PCC) a aquella etapa que es decisiva para garantizar la seguridad o salubridad de los productos alimenticios, llevando asociada de forma obligada la implantación de algún tipo de control operacional.

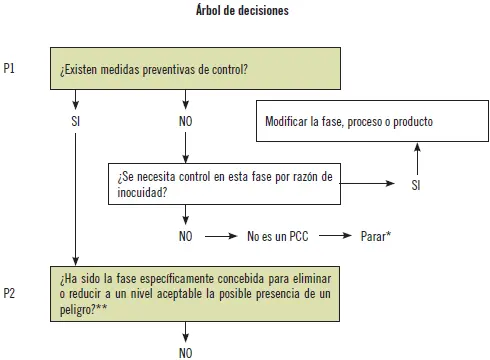

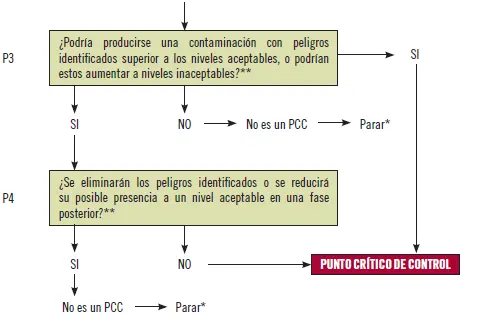

Para poder determinar aquellas etapas que se consideran PCC, se emplean los árboles de decisiones.

Читать дальше