Esta serie de máquinas hicieron crecer en gran medida la producción de hilo, hasta el punto de que no había bastantes tejedores para trabajarlo y ello implicó que el precio del hilo cayera en picado: entre 1784 y 1832 se redujo a una décima parte. Gran Bretaña empezó a exportar hilo, pero sin duda la solución era mecanizar el tejido. En 1787 había habido un intento por parte de Cartwright que aportaba las soluciones básicas, pero que no resultaba viable porque el telar se estropeaba o rompía el hilo con demasiada frecuencia. El primer telar mecánico lo suficientemente seguro para ser operativo fue inventado en 1822 por el mismo Richard Roberts, pocos años antes de patentar la selfactina (1825). Aun así, los tejidos finos necesitaron del telar manual hasta finales del siglo XIX.

No hay que olvidar otra máquina que fue de una importancia capital: la desmotadora mecánica, obra del inventor norteamericano Eli Whitney (1793), que permitía separar las semillas del algodón del copo, la fibra textil. EE. UU., que con anterioridad al invento de la máquina de Whitney no era un gran proveedor de algodón a Gran Bretaña, pasó a dominar el mercado gracias al abaratamiento del precio que dicha máquina le permitía, pero también por la disponibilidad de tierras y de mano de obra esclava para su cultivo. La producción de algodón en EE. UU. se multiplicó por 60 entre 1790 y 1810.

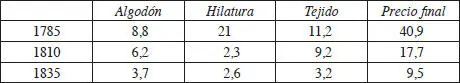

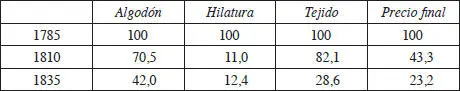

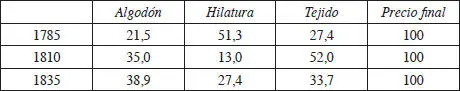

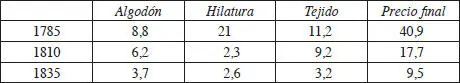

Al mismo tiempo que aumentaba la capacidad de producción, se producía un descenso de precios. Este descenso afecta tanto a la materia prima como a su transformación, como puede verse en el cuadro 3.1.

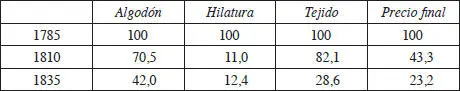

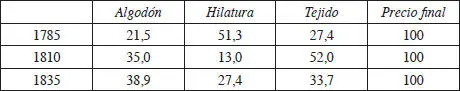

La caída de los precios era general, pero a distintos ritmos: en 1810 el algodón y el tejido habían caído en torno a una cuarta parte, mientras que la hilatura había hecho ya su revolución: el hilo costaba una novena parte de su coste de 1785, lo cual llevaba el precio del producto final a menos de la mitad. En 1835 el algodón había seguido cayendo al mismo ritmo, la hilatura ya no bajaba más y la disminución del precio se producía en el tejido. Todo ello permitía que el precio final fuera menos de una cuarta parte del de 1835. Estos cambios suponían igualmente diferencias en el coste de cada componente en cada momento: en 1785 más de la mitad del coste correspondía a la hilatura y en 1810 al tejido, mientras que en 1835 los tres componentes eran relativamente parecidos.

La mecanización de la hilatura y el tejido del algodón tuvo un importante efecto transformador sobre la industria y el comercio británicos, y por lo tanto sobre toda su economía. Produjo importantes efectos de arrastre, tanto sobre la construcción de maquinaria como sobre el resto de industrias textiles y también sobre la industria química. Asimismo consolidó el trabajo en fábricas, profundizando así en la diferencia entre poseedores de los medios de producción y trabajadores. Por otro lado, al ofrecer un bien barato y de consumo masivo, tuvo un gran impacto comercial: a lo largo del siglo XIX el algodón fue el principal producto del comercio mundial y todavía en 1880 Gran Bretaña dominaba el 82% del comercio de algodón.

CUADRO 3.1

Componentes del precio del algodón (precios deflactados)

Evolución de los componentes y del precio final (1785 = 100)

Porcentaje de los componentes en el precio final

Fuente: Knick (1998).

Tal como dice McCloskey (1985), si los tejidos de algodón simbolizan los bienes de consumo de la Revolución Industrial, el hierro simboliza los bienes de producción. En realidad, sin el aumento de la producción de hierro y su abaratamiento no se habría podido fabricar maquinaria a un precio competitivo y, por lo tanto, no hablaríamos de Revolución Industrial, sino de la introducción de algunas máquinas de hilar.

Pero en el caso de la siderurgia la revolución no consistió en la introducción de maquinaria nueva, sino en la de nuevos procesos, con tres fines: abaratar la obtención de hierro mediante la sustitución del carbón vegetal por el carbón mineral; aumentar la cantidad de hierro obtenido, y acortar el tiempo y el carbón necesarios para cada uno de los procesos.

Tal como ha quedado explicado en el capítulo 2, el hierro se utiliza de dos maneras principales: hierro fundido o colado y hierro forjado o dulce. El hierro fundido se obtiene directamente del alto horno en estado líquido y permite obtener las piezas deseadas simplemente vertiendo la fundición en moldes adecuados. Al no contener un porcentaje relativamente alto de carbón y otros minerales, resulta muy duro aunque frágil. Se utiliza para obtener formas complejas que no necesitan someterse a tensiones ni torsiones, como ollas, estufas, bastidores de máquinas, cañones... La innovación básica en la obtención de hierro fundido fue obra de Abraham Darby, quien en 1709 empezó a utilizar carbón mineral como combustible para fundir el hierro en el alto horno, pero no fue hasta después de muchas probaturas cuando, hacia 1750, obtuvo una fundición de calidad suficiente, gracias al uso de carbón de coque, obtenido destilando la hulla para aumentar su resistencia y su potencia calorífica. El coque permitía un ahorro importante (era mucho más barato que el carbón vegetal) y además evitaba la deforestación.

El hierro forjado se obtenía bien directamente de las fraguas tradicionales (grandes devoradoras de carbón vegetal, y por lo tanto de bosques), o bien volviendo a encandecer el hierro fundido con carbón vegetal para refinarlo, es decir, extraer las impurezas por oxidación (exposición al aire) y compresión (picándolo con grandes martillos desde todos los ángulos). Las ventajas del hierro forjado son la maleabilidad y la tenacidad, es decir, en estado al rojo vivo puede ser trabajado fácilmente y es mucho más resistente a la tensión y a la torsión. De él se hace un uso mucho más extenso que del hierro fundido: rejas, clavos, herramientas, vigas, partes móviles de las máquinas...

La revolución en el refinado del hierro fue obra de Henry Cort, que en 1784 introdujo un doble procedimiento: la pudelación y el laminado. En la pudelación, la fundición (el hierro fundido) no se dejaba enfriar, sino que se introducía en un largo horno de reverbero (en el que el combustible no estaba en contacto con el mineral) mientras era removido por obreros que manejaban largas palas. A causa del esfuerzo que requería en un ambiente sumamente caluroso, era el trabajo con una media de vida más corta: difícilmente se encontraban obreros por encima de los 35 años. Al final del horno de pudelación, la fundición era una masa pastosa que había perdido gran parte de sus impurezas. A continuación pasaba al tren de laminado, una serie de rodillos que comprimían la masa y extraían de ella más impurezas por presión. Con una gran ventaja añadida: si los últimos rodillos tenían gravadas determinadas formas (raíles o perfiles cuadrados o circulares, por ejemplo), el hierro salía ya con tales formas. La conjunción de la pudelación y el laminado permitía elaborar 15 toneladas de hierro en el tiempo que antes se necesitaba para obtener una, y lo hacía utilizando carbón mineral, mucho más barato. Y era solo el principio del proceso conjunto de aumento y abaratamiento de la producción.

Читать дальше