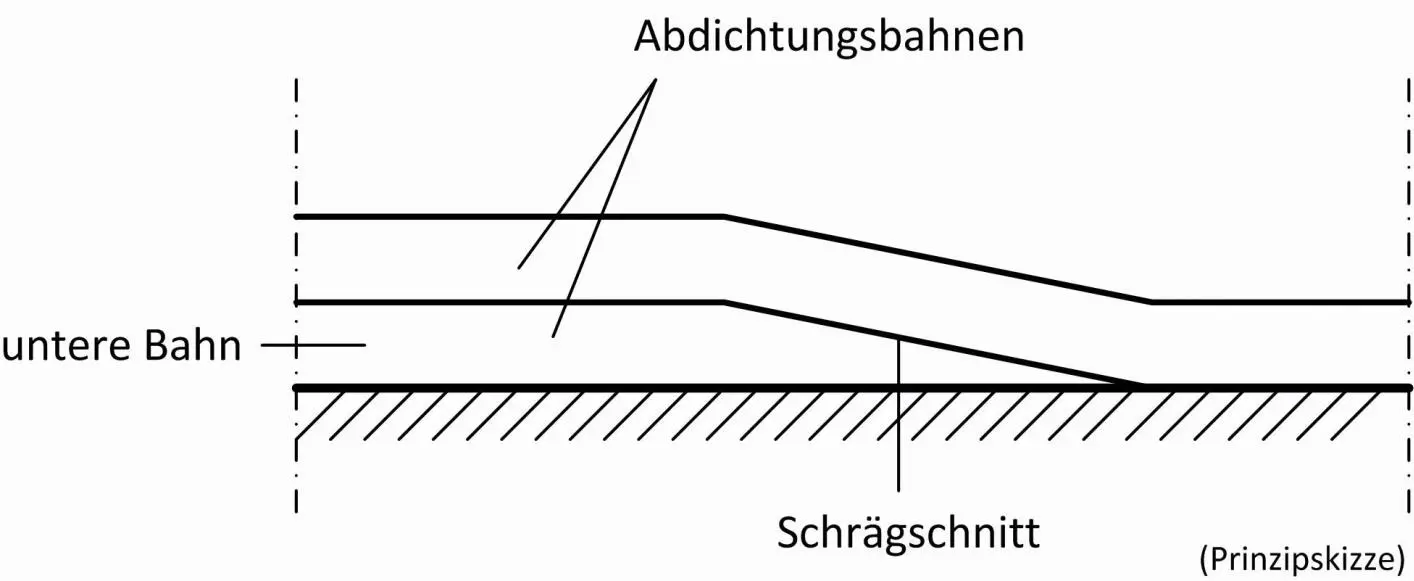

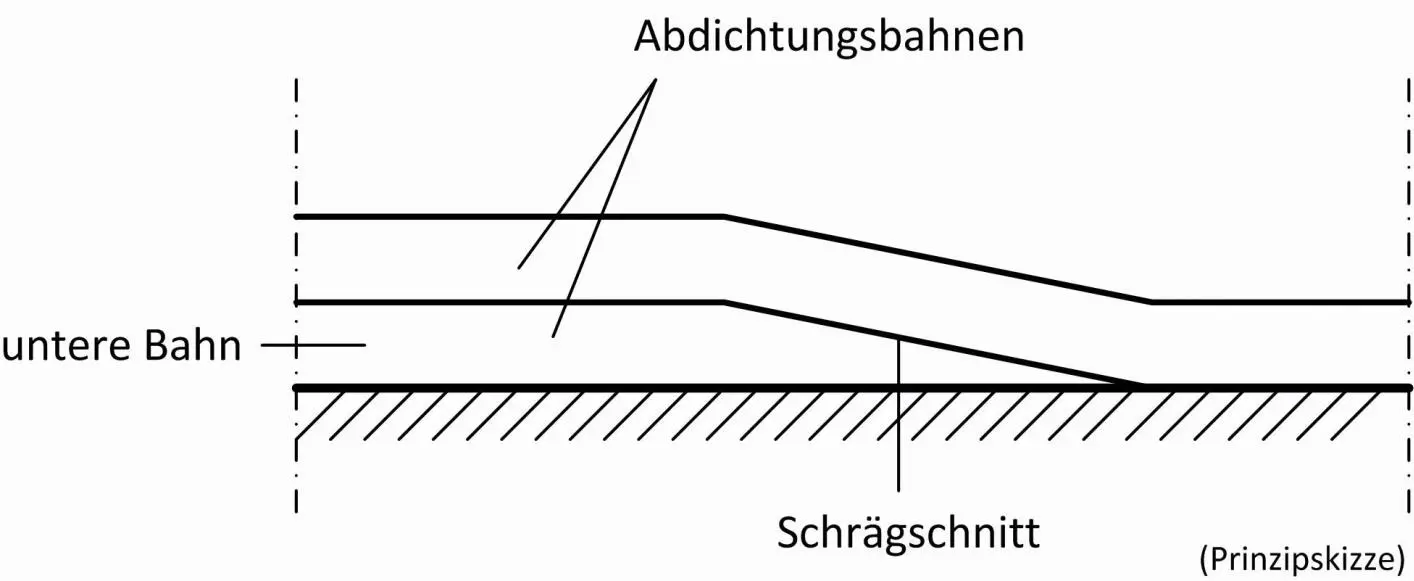

Bild 11: Schrägschnitt am T-Stoß (Quelle: Prof. Dr.-Ing. Peter Schmidt)

Verlegung von Bitumen- und Polymerbitumenbahnen

Verlegung von Bitumen- und Polymerbitumenbahnen

| • |

Verklebung (voll-/teilflächig) |

| • |

lose Verlegung mit mechanischer Befestigung oder mit Auflast |

Verklebung:

Für die Verklebung von Bitumen- und Polymerbitumenbahnen auf dem Untergrund, untereinander sowie für die Nahtverbindungen eignen sich die folgenden Verfahren:

| 1. |

Schweißverfahren (nur bei Schweißbahnen) |

| 2. |

Gießverfahren (bei Bahnen mit Besandung oder Feinstbestreuung auf der Unterseite und im Nahtbereich) |

| 3. |

Kaltselbstklebeverfahren (bei kaltselbstklebenden Bahnen) |

| 4. |

Bürstenstreichverfahren (in Sonderfällen) |

Für die Verklebung auf dem Untergrund dürfen auch Kaltklebestoffe verwendet werden.

Mindesteinbaumengen für Klebeschichten:

| • |

Bürstenstreichverfahren: 1,5 kg/m² |

| • |

Gießverfahren: 1,3 kg/² |

Beim Kaltselbstklebeverfahren muss ein geeigneter Untergrund vorhanden sein. Außerdem müssen die Nahtbereiche für Kaltselbstklebung geeignet sein. Auf die Untergrund-/Umgebungstemperatur ist zu achten (Herstellerangaben).

Bei Dachabdichtungen mit kaltselbstklebender Polymerbitumenbahn (KSP) als obere Lage ist bei Verlegung eine thermische Aktivierung erforderlich.

Lose Verlegung mit mechanischer Befestigung:

| • |

Bei loser Verlegung der Bahnen muss die Abdichtung gegen Windsog mechanisch befestigt werden. |

| • |

Befestigungsmittel dürfen im Nahtbereich eingeklebt werden (bei mehrlagiger Abdichtung). |

| • |

Der Abstand zwischen Haltetellerkante und Bahnenkante muss mind. 10 mm betragen. |

| • |

Klemmwirkung muss ausreichend sein (hierfür ist ein ausreichend druckfester Untergrund erforderlich). |

| • |

Hitzebeständigkeit des Befestigungsmittels ist zu beachten bei Verschweißen der Nähte mit Flamme. |

Lose Verlegung mit Auflast:

| • |

Die lose auf dem Untergrund verlegten Bahnen sind durch eine ausreichende Auflast gegen Windsog zu sichern. |

Ausführung der Abdichtung mit Kunststoff- oder Elastomerbahnen

Ausführung der Abdichtung mit Kunststoff- oder Elastomerbahnen

Allgemeine Regeln zur Ausführung

Allgemeine Regeln zur Ausführung

Kunststoff- und Elastomerbahnen werden einlagig ausgeführt.

| • |

Die Lagesicherung erfolgt durch Auflast, mechanische Befestigung oder vollflächige Verklebung mit dem Untergrund. |

| • |

In Abhängigkeit von der Untergrundbeschaffenheit sind Trenn-, Schutz- und/oder Brandschutzlagen unter der Kunststoff-/Elastomerbahn anzuordnen. Auch Kaschierungen können diese Funktion übernehmen. |

| • |

Bei Verlegung auf Bitumenbahnen ohne Trenn-/Kaschierlagen dürfen nur bitumenverträgliche Kunststoff-/Elastomerbahnen verwendet werden. Verlegung auch voll-/teilflächig. |

Überlappung und Fügetechnik

Überlappung und Fügetechnik

Überlappung von Kunststoff-/Elastomerbahnen bei Baustellennähten ≥ 40 mm

| • |

Bei mechanischer Befestigung ist die Überlappung in Abhängigkeit vom Befestigungsmittel zu erhöhen. |

| • |

Kreuzstöße sind zu vermeiden (Bahnen versetzen). |

| • |

Fügeverfahren und Mindestfügebreiten für die Herstellung von Nahtverbindungen auf der Baustelle siehe Tabelle 25: |

| Fügeverfahren |

Bahnenart |

Mindestfügebreite |

| Quellschweißen |

EVA |

30 mm |

|

PIB |

30 mm |

|

PVC-P |

30 mm |

| Warmgasschweißen oder Heizkeilschweißen |

ECB |

20 mm |

|

EVA |

20 mm |

|

FPO |

20 mm |

|

PIB |

20 mm |

|

PVC-P |

20 mm |

|

TPE |

20 mm |

|

Elastomerea) |

30 mm |

| Dichtrand/Abdeckband |

PIB |

40 mm |

|

Elastomere |

40 mm |

| Heißvulkanisation(Hot Bonding) |

Elastomere |

20 mm |

| Warmgasschweißen mit Polymerbitumen |

Elastomere |

40 mm |

| a)Thermoplastisch beschichtet oder mit vorkonfektioniertem thermoplastischen Dichtrand |

Tab. 25: Fügeverfahren und Mindestfügebreite bei Nahtverbindungen von Kunststoff- und Elastomerbahnen

Herstellung der Nahtverbindung:

| • |

Fügeflächen müssen trocken und frei von Verunreinigungen sein (Herstellerangaben). |

| • |

Quellschweißen: Fügeflächen werden mit Quellschweißmittel angelöst und anschließend durch Druck miteinander verbunden. |

| • |

Warmgasschweißen: Fügeflächen werden durch Warmgas plastifiziert und durch Druck miteinander verbunden. Schweißung mit elektronisch regelbaren Schweißmaschinen oder Handschweißgeräten. |

| • |

Heizkeilschweißen: Fügeflächen werden mit einem Heizkeil plastifiziert und durch Druck miteinander verbunden. |

| • |

Elastomerbahnen lassen sich nur mit dem Warmgas- oder Heizkeilverfahren fügen, wenn die Fügeflächen werkseitig mit einer plastifizierbaren Beschichtung versehen sind. |

| • |

Bahnen mit Dichtrand: Längsnähte werden mit der darunterliegenden Bahn verbunden. Quernähte müssen mit einem Abdeckband abgedichtet werden. |

| • |

Werkseitig vorkonfektionierte Elastomerbahn mit Polymerbitumenbeschichtung an der Unterseite: Bahnenüberlappung wird durch Warmgas erhitzt und durch Druck miteinander verbunden. Breite der Überlappung mind. 50 mm. |

| • |

Bei Elastomerbahnen kann die Nahtverbindung durch Hot Bonding zur Vorfertigung von Planen verwendet werden. |

Verlegung von Kunststoff- und Elastomerbahnen

Verlegung von Kunststoff- und Elastomerbahnen

| • |

Verklebung oder |

| • |

lose Verlegung mit mechanischer Befestigung oder mit Auflast. |

Verklebung: {Verklebung}

| • |

Die Kunststoff-/Elastomerbahn ist auf den Untergrund zu kleben. Hierbei sind alle Lagen auf der Unterlage und/oder miteinander zu verkleben. |

| • |

Nahtverbindungen müssen frei von Klebstoffen oder Heißbitumen bleiben. |

| • |

Für die Verklebung sind geeignete, produktbezogene Systemklebstoffe zu verwenden. |

| • |

Verarbeitungsvorschriften sind zu beachten (Herstellerangaben) |

Verklebung mit Heißbitumen:

| • |

Bei Heißbitumen dürfen nur bitumenverträgliche Bahnen verwendet werden. |

| • |

Die Verklebung erfolgt mit dem Gießverfahren oder Bürstenstreichverfahren. |

| • |

Die aufgerollte Bahn ist in die Klebemasse einzurollen und flächig anzudrücken. |

Verklebung mit dem Flämmverfahren:

Читать дальше

Verlegung von Bitumen- und Polymerbitumenbahnen

Verlegung von Bitumen- und Polymerbitumenbahnen