Die massenspezifische Oberfläche lautet

Mithilfe der Partikeldichte ρ slassen sich die Größen ineinander umrechnen:

Mit den Äquivalentdurchmessern lässt sich die spezifische Oberfläche unregelmäßig geformter Partikeln umrechnen:

| d s |

= |

Durchmesser der oberflächengleichen Kugel |

| d v |

= |

Durchmesser der volumengleichen Kugel |

Bei einer Kugel mit dem Äquivalentdurchmesser d = d s= d vgilt

Die Beschreibung der Partikelform kann durch die Angabe eines Formfaktors ϕ erfolgen, der sich aus dem Verhältnis zweier Größen zusammensetzt, die unabhängig voneinander an der Partikel gemessen werden. Dieser Faktor gibt z. B. das Verhältnis der tatsächlichen Oberfläche einer Partikel zur Oberfläche einer volumengleichen Kugel an [1.24]. Der Kehrwert ist die Sphärizität Ψ Wanach Wadell [1.25].

Für Kugeln beträgt ϕ = 1 und für anders geformte Partikeln ϕ > 1. Der Formfaktor wird umso größer, je mehr die Partikel von der Kugelform abweicht ( Tab. 1.3).

Multipliziert man den Formfaktor mit der theoretischen spezifischen Oberfläche ( Gl. 1.13), erhält man die spezifische Oberfläche der Einzelpartikel.

Tab. 1.3:Formfaktoren für unterschiedlich geformte Partikeln [1.9]

| Beschreibung |

Formfaktor |

|

Kugel |

1,0 |

|

Tropfen, Blasen |

1,0–1,1 |

|

Eckiges Korn (z. B. Sand) |

1,3–1,5 |

|

Nadelförmig |

1,5–2,2 |

|

Plättchenförmig |

2,5–4,0 |

|

Stark zerklüftete Oberfläche (z. B. Ruß) |

100–10000 |

1.5.1PARTIKELGRÖSSENVERTEILUNG

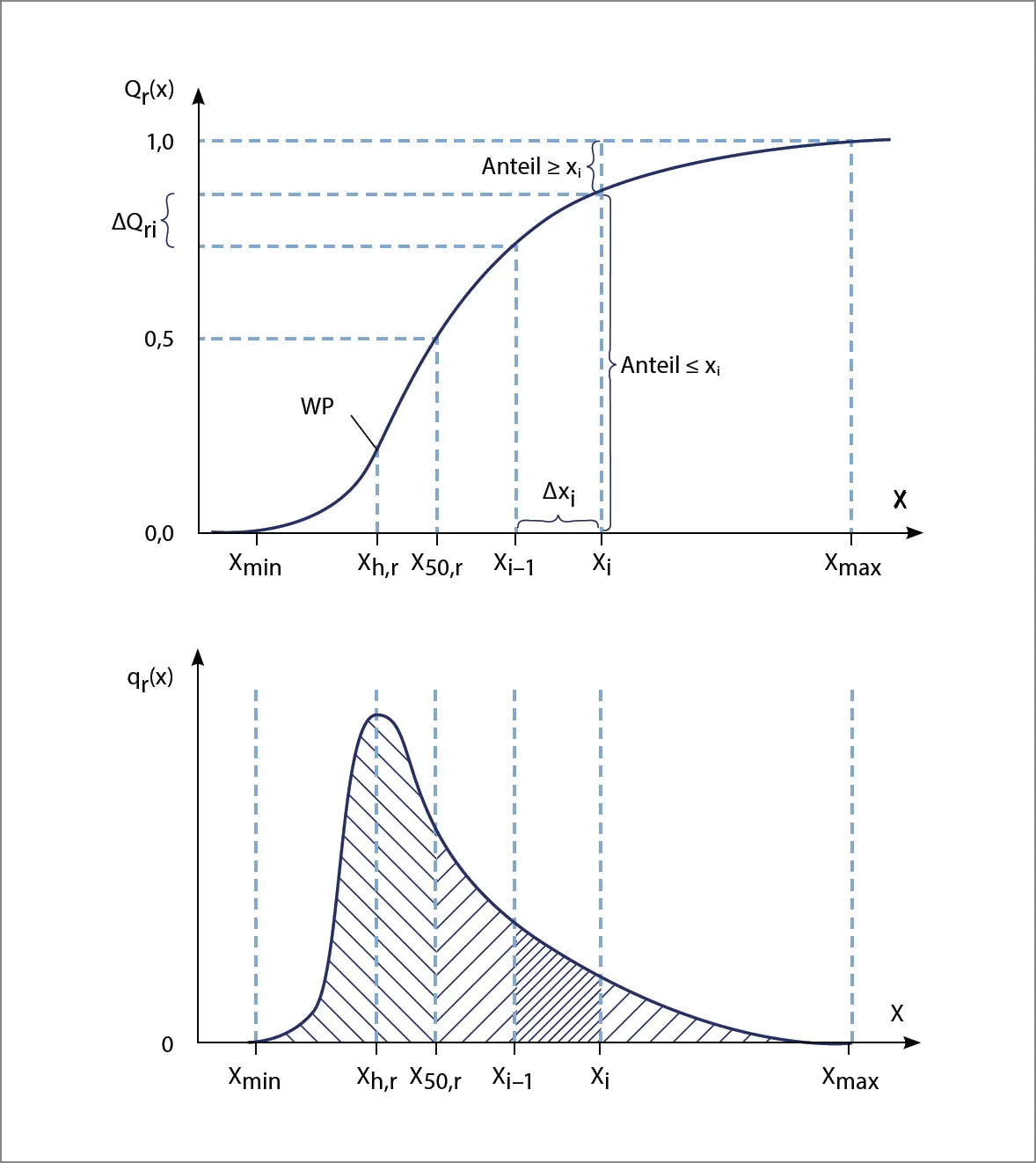

Die Gesamtmenge von Partikeln (Partikelkollektiv) wird nach der Dispersitätsgröße, der Partikelgröße × (z. B. Maschenweite eines Siebs oder Äquivalentdurchmesser) und den zugehörigen Mengenanteilen geordnet und als Verteilung dargestellt (Verteilungssumme, Verteilungsdichte).

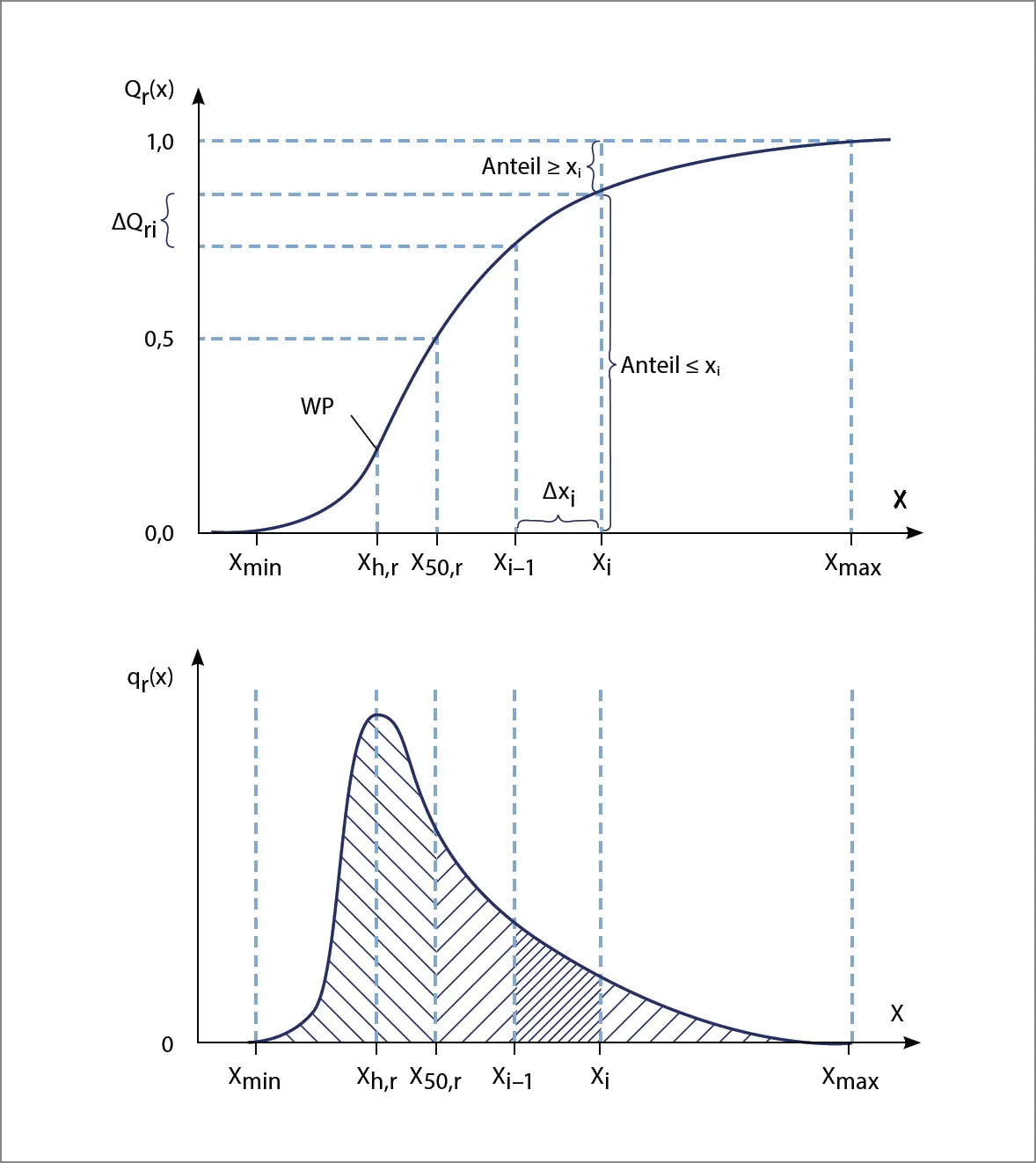

Abb. 1.26:Partikelgrößenverteilung [1.26]

Als Mengenarten (Index r) stehen Anzahl (Q 0), Länge (Q 1), Fläche (Q 2) oder Volumen bzw. Masse (Q 3) zur Verfügung. Das Volumen ist der Masse gleichgesetzt, wenn die Dichte unabhängig von der Partikelgröße ist. Auf der Ordinate werden die Mengenanteile als Anteil an der Gesamtmenge aufgetragen, der unterhalb einer bestimmten Teilchengröße x iliegt, z. B. der Durchgang durch ein Sieb mit der Maschenweite x i(Verteilungssumme).

| x ≤ x min |

Q r(x) = 0 |

| x ≥ x max |

Q r(x) = 1 |

Der Medianwert x 50,rentspricht der Partikelgröße, unterhalb der 50 % der Partikelmenge liegen.

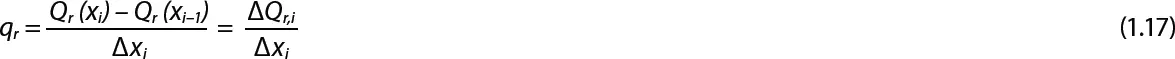

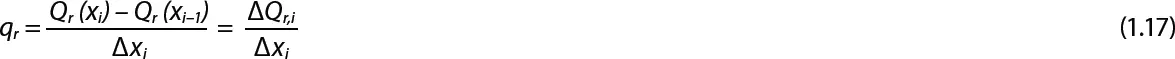

Die Verteilungsdichte berechnet sich aus dem Anteil der Gesamtmenge in einem bestimmten Größenintervall, bezogen auf die Intervallbreite Δ x i , z. B. der Massenanteil, der zwischen zwei Sieben mit den Maschenweiten x iund x i-1zurückbleibt. Die Darstellung der Verteilungsdichtefunktion q r(x) erhält man aus der Verteilungssumme.

| x ≤ x min |

q r(x) = 0 |

| x ≥ x max |

q r(x) = 0 |

Am Wendepunkt von Q r(x) hat q r(x) ein Maximum. Dieser Wert x h,r(Modalwert) kennzeichnet die mengenreichste Partikelgröße. Es können auch bi- oder multimodale Verteilungen auftreten.

1.5.2KONTROLLE DER ZERKLEINERUNG (ANALYSENMETHODEN)

Die Partikelmesstechnik bildet die Basis zur Sicherung der Qualität und der nachfolgenden Prozessschritte.

Die Schrotkontrolle soll wöchentlich erfolgen. Grundvoraussetzung ist eine korrekte Probennahme ( Kap.14).

Die Proben müssen während des Schrotens über den zentralen Probennehmer der Mühle gezogen werden (andernfalls Entmischung; Gesamtmenge max. 200 g). Zur Einzelüberprüfung der Mahlpassagen werden die Proben unter den entsprechenden Mahlgängen entnommen.

Die Beurteilung des Schrots kann folgendermaßen vorgenommen werden:

·empirisch (Vorbruch, Ausmahlungsgrad der Spelzen) nach dem ersten Walzenpaar

·Spelzenvolumen (> 700 ml/100 g)

·Siebanalyse (s. Tab. 1.4)

· Analyse mittels Laserbeugung

Die Methode zeichnet sich durch einen einfachen apparativen Aufbau, geringen Arbeitsaufwand, die Erfassung eines relativ breiten Kornspektrums und gute Reproduzierbarkeit aus. Die Klassengrenzen ergeben sich aus den Maschenweiten der gewählten Siebe. Die Sortierung von Läuterbottichschrot kann nach DIN ISO 3310-1 (0.125; 0.250; 0.500; 1.00; 1.250 mm) durchgeführt werden [1.27].

Bei feineren Schroten (Pulverschrot) ist mit dem Luftstrahlsieb (Einzelsiebung) zu arbeiten. Im Gegensatz zum Siebturm besteht hier keine Gefahr der Maschenverlegung (adhäsive Kräfte) durch den Feinanteil (< 125 μm) und der Agglomeration der Partikeln untereinander. Die Siebung erfolgt jeweils nur mit einem Sieb, auf welches das Material aufgegeben wird. Das Sieb wird mit einem abdichtenden Deckel verschlossen ( Abb. 1.27). Ein kreisender Luftstrom (rotierende Schlitzdüse) durchmischt das Gut von unten. Gleichzeitig wird die Luft des Siebgutraums über ein Sauggebläse angesaugt und nimmt hierbei das Material mit, das feiner als die Maschenweite ist. Der Rückstand auf dem Sieb wird gewogen. Man beginnt mit dem Sieb kleinster Maschenweite. Nach einer in Vorversuchen bestimmten Siebzeit wird der Durchgang mittels Differenzwägung bestimmt. Der jeweilige Rückstand wird auf das Sieb mit der nächstgrößeren Maschenweite überführt.

Читать дальше