Diesem Ziel wird durch die Anwendung einer Spelzentrennung beim Maischen Rechnung getragen. Sie zieht wohl einen zusätzlichen Aufwand nach sich, führt aber zu gerbstoffärmeren Bieren. Allerdings sollte diese Maßnahme der Eliminierung der Spelzenpolyphenole nur dann ergriffen werden, wenn eine weitgehende Abtrennung der Grobgrieße von den Spelzen garantiert werden kann und infolgedessen keine Ausbeuteverluste und technologische Nachteile wie Jodunnormalität der Würzen zu befürchten sind. Es zu berücksichtigen, dass auch andere Malzfraktionen wie das Aleuron- und Endospermmehl und die verschiedenen Hopfenprodukte beträchtliche Mengen [1.40]an gerbenden Substanzen einbringen. Außerdem wird hinsichtlich des Gerbstoffeintrags von einer Wiederverwendung des Glattwassers ohne vorhergehende Behandlung meist abgesehen [1.41]

Das Ziel der puren Spelzengewinnung kann nur dann erreicht werden, wenn entsprechende Windsichtungsmethoden und nicht nur die Siebung zur Anwendung gelangen. Eine japanische Arbeitsgruppe stellte 1991 mit Blickrichtung auf die Polyphenolproblematik ein Verfahren zur Spelzenentfernung des Malzes mittels einer Kombination aus Sichten, Vermahlen und Sieben vor. Damit konnte eine eindeutige Qualitätsverbesserung des daraus resultierenden Bieres verzeichnet werden [1.42]. Als qualitätsverbessernd erwies sich nach Lotz [1.43]die Zusammensetzung eines Pulverschrots, das für eine neue Maischefiltrationstechnik mittels Scherspaltfilter erforderlich war. Hierzu wurde das Malz durch Prallmühlen und Luftstrahlsiebe in zwei Malzmehlfraktionen (Proteinverschiebung) zerlegt und die Spelzen abgetrennt. Im Rahmen der Untersuchungen zur Pulverisierung von Malz [1.28]wurden bereits in den 1970er-Jahren selektive Mahlung und Siebung zur Gewinnung von Endospermmehl (proteinreich), Randzonenmehl und Spelzen zur getrennten Verarbeitung beim Maischen herangezogen. Alle geschilderten Ansätze sind aufgrund des apparativen Aufwands nur im Pilotmaßstab zum Einsatz gekommen.

1.7.2EINFLUSS DES BLATTKEIMS AUF DEN BRAUPROZESS

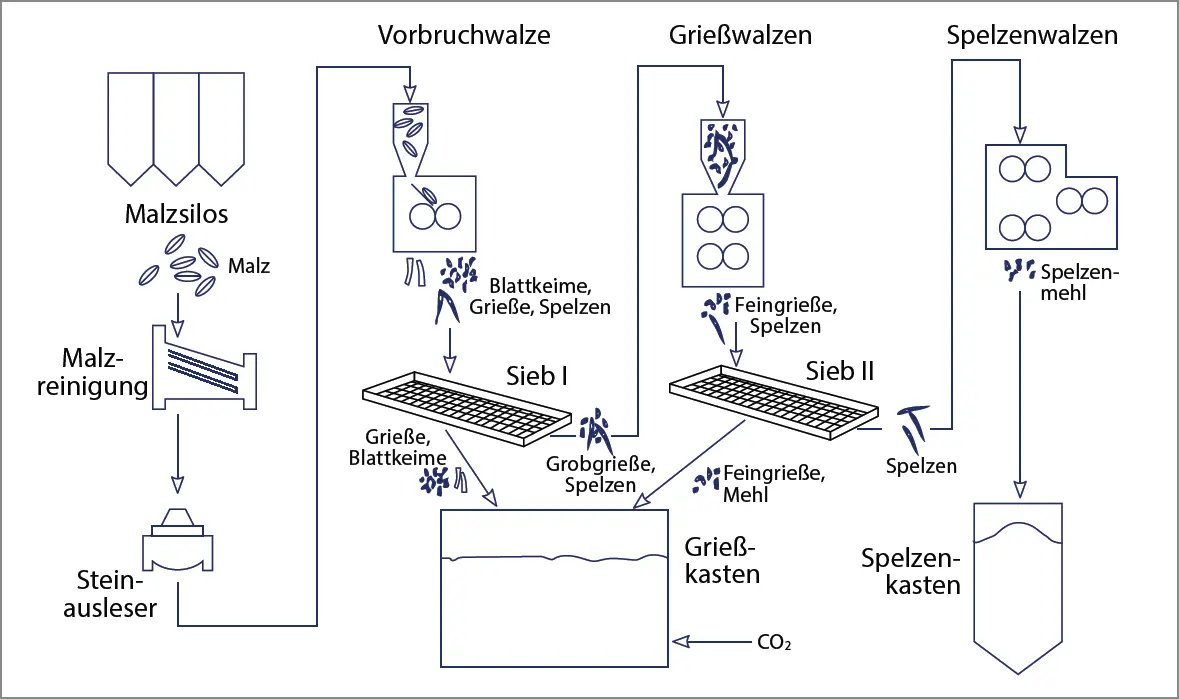

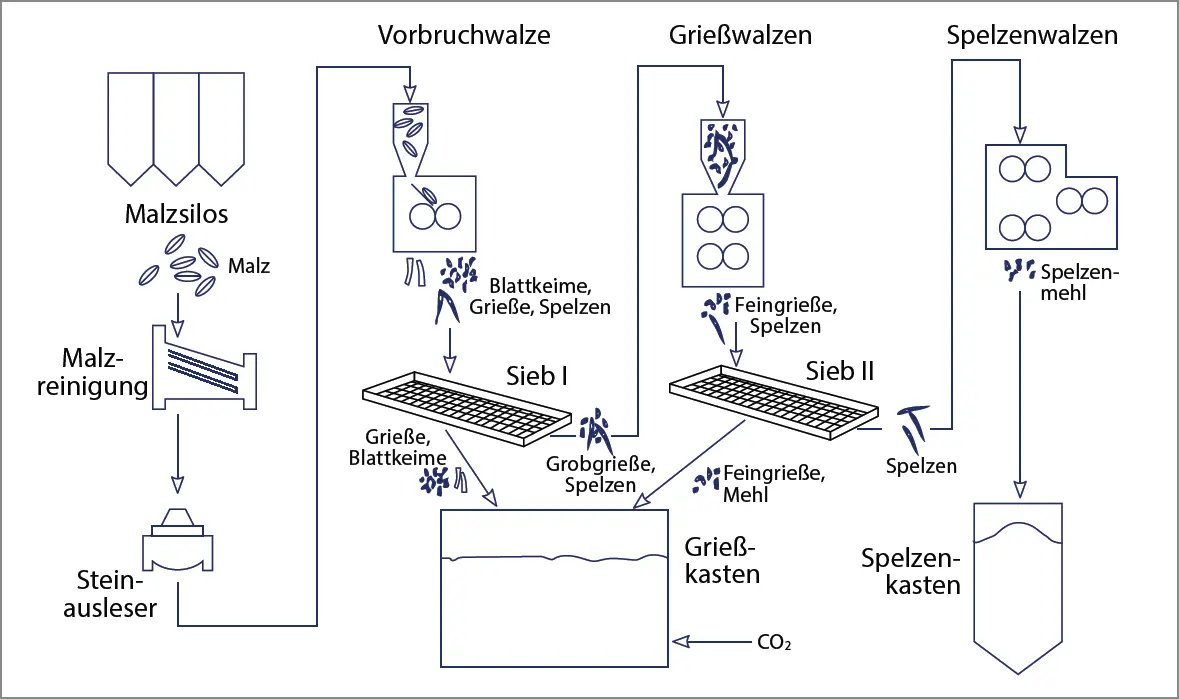

Der Blattkeim verfügt über mehrere technologisch nachteilige Eigenschaften. Gemäß einer Bilanzierung ist der Fettgehalt im Blattkeim mit 2,0 bis 3,0 % höher als der durchschnittliche Gehalt im Malzkorn mit 1,2 bis 2,0 % [1.44], während der Wurzelkeim nur 1,1 bis 1,5 % Fett aufweist. Im Gegensatz zum Wurzelkeim, der bei der Malzreinigung entfernt wird, verbleibt der Blattkeim im Malzkorn. Tatsache ist, dass der Anteil an ungesättigten Fettsäuren im Blattkeim gegenüber dem restlichen Korn höher ist und die ungesättigten Fettsäuren als sehr reaktiv gelten [1.45]. So können aus ihnen enzymatisch oder oxidativ gesättigte und ungesättigte Aldehyde und Alkohole entstehen. Einige dieser Komponenten spielen bei der Bieralterung eine große Rolle [1.46, 1.47, 1.48]. In Anbetracht dessen, dass gerade die ungesättigten Verbindungen beim Maischprozess weiterreagieren können, ist es sinnvoll, die im Malzkorn lokalisierten Fettsäuren von vornherein vom Brauprozess fernzuhalten und nicht erst durch möglichst blanke Abläuterung niedrige Fettsäuregehalte in den Würzen zu erzielen. Hinzu kommt, dass der Blattkeim über eine hohe Lipoxygenasenaktivität (LOX) verfügt [1.49, 1.50]. Je höher die Lipoxygenasenaktivität (Temperatur, pH-Wert) ist, umso mehr Hydroperoxide werden während des Maischens gebildet [1.51]. So katalysiert LOX1 die Spaltung von Linolsäure zu 9-Hydroperoxid, das bis zum fertigen Bier in t-2-Nonenal umgewandelt wird. Die Lipidoxidation dominiert hier gegenüber der Autoxidation [1.52]. Ein zusätzlicher technologischer Aspekt ergibt sich aus der Erkenntnis, dass sich im Blattkeim eine hohe Anreicherung an DMS-Precursor nachweisen lässt [1.53, 1.54]. Aus der Summe der geschilderten technologischen Zusammenhänge ergibt sich die logische Konsequenz, auch den Blattkeim abzutrennen. Das Problem zur Aufgabenstellung liegt allerdings darin, dass der Blattkeim nicht wie die Wurzelkeime frei zugänglich ist, sondern von der Stammanlage des Korns auf der Rückenseite unter dem Spelz emporwächst ( Abb. 1.29). Unter normalen Auflösungsbedingungen ist der Blattkeim somit komplett von der Spelze umhüllt. Technikumsversuche haben gezeigt, dass bei großen Chargen nur selektive Zerkleinerungstechniken mit anschließender Trennung über Siebung oder Sichtung zur Anwendung gelangen können. Im Rahmen eines Sudhausneubaus wurde ein Konzept [1.55]vorgestellt, bei dem der Einsatz der in der Praxis weit verbreiteten Walzenstühle berücksichtigt wird ( Abb.1.31). Voraussetzung ist ein Konditionieren des Malzes. Dann wird das Malz der 2-Walzenmühle so zugeführt, dass die Körner größtenteils in Längsrichtung angebrochen werden, was zur Folge hat, dass der Blattkeim nur geringfügig zerkleinert wird. Die Blattkeime sind vorwiegend im Durchgang nach der ersten Siebung zu finden. In der folgenden 4-Walzenmühle (Grießwalzen) werden die Spelzen ausgemahlen und die Grieße weiter zerkleinert. Anschließend werden die Spelzen in einer 6-Walzenmühle zu Spelzenmehl verarbeitet. Der Grießkasten kann mit CO 2begast werden. Als technologisch günstig erweist sich das Einmaischen der Grießfraktion bei Temperaturen, bei denen das Wirkungsoptimum der Lipoxygenase überschritten ist. Bei 62 °C ist kurzfristig noch eine Wirkung gegeben. Zusammen mit O 2-freiem Wasser und einem pH-Wert von 5,2 tritt bei 62 bis 64 °C eine stärkere Inhibition ein. Dann folgt das Einmaischen der Spelzenfraktion (geringere Auslaugung). Die Maischetrennung wird über Tandemmaischefilter vollzogen.

Abb. 1.31:Konzept zur Blattkeimabtrennung [1.55]

Ein anderes Konzept [1.56]sieht eine Peeling-Trommel vor, die eine Entfernung der Spelzen und des Blattkeims bewirken soll. Der Entspelzungsgrad muss allerdings auf die Trenntechnik, sprich Läutersystem, abgestimmt sein.

[1.1]Vauck, W., Müller, H.: Grundoperationen chemischer Verfahrenstechnik, Dt. Verlag für Grundstoffchemie, Leipzig, 1994

[1.2]Höffl, K.: Zerkleinerungs- u. Klassiermaschinen, Springer Verlag, Berlin, 1990

[1.3]Kollenberg, W.: Technische Keramik, Vulkan-Verlag, Essen, 2004

[1.4]Stieß, M.: Mechanische Verfahrenstechnik 2, Springer Verlag, Berlin, 1997

[1.5]Menger, H-J.: Dissertation, Universität Hohenheim, 2003

[1.6]Müller, W.: Mechanische Grundoperationen u. ihre Gesetzmäßigkeiten, Oldenbourg Wissenschaftsverlag GmbH, München, 2014

[1.7]Löffler, F., Raasch, J.: Grundlagen der mechanischen Verfahrenstechnik, Vieweg Verlag, Wiesbaden, 1992

[1.8]Rumpf, H.: Chemie-Ing.-Tech., Nr. 3, 1965, S. 187–202

[1.9]Schwister, K.: Taschenbuch der Verfahrenstechnik, Carl Hanser Verlag, München, 2010

[1.10]Jek, B.: Diplomarbeit, TU-München, 2000

[1.11]Schubert, H.: Handbuch der mechanischen Verfahrenstechnik, Wiley-VCH, Weinheim, 2003

[1.12]Künzel, W.: Brauwelt, Nr. 10/11, 1998, S. 407–410

[1.13]Künzel Maschinenbau GmbH

[1.14]Bühler AG

[1.15]Narziß, L.: Die Bierbrauerei 2: Die Technologie der Würzebereitung, Wiley-VCH, Weinheim, 2009

[1.16]Becher, T., Karstens, W., Ziller, K., Reiser, W., Wasmuht, K.: Brauwelt, Nr. 45, 2015, S. 1344–1349

[1.17]ZIEMANN HOLVRIEKA GmbH

[1.18]Pahl, M. H.: Zerkleinerungstechnik, Verlag TÜV Rheinland, Köln, 1991

[1.19]Frank, A., Sandherr, M.: Brauwelt, Nr. 14–15, 2013, S. 414–416

[1.20]Menger, H.-J., Salzgeber B., Pieper, H. J.: Brauwelt, Nr. 45, 1998, S. 2146–2151

[1.21]Wiedmann, W. M.: Dissertation, Universität Stuttgart, 1975

[1.22]Krones AG

[1.23]GEA Brewery Systems GmbH

Читать дальше