| W A= |

Grenzflächenenergie zum Trennen der Elementarteilchen |

| W VZ= |

zerkleinerungstechnische Verlustarbeit (z. B. plastische Deformation der Körner ohne Bruch, Reibung der Körner untereinander) |

| W VM= |

maschinentechnische Arbeitsverluste (z. B. Reibungsverluste der Antriebselemente) |

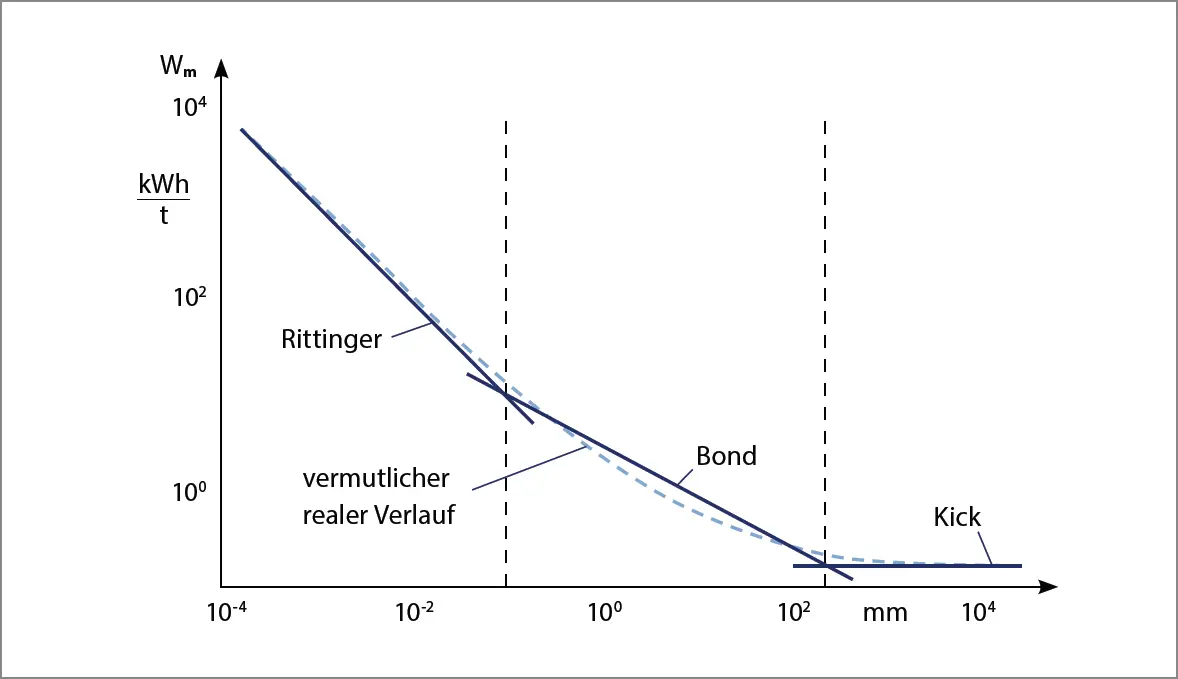

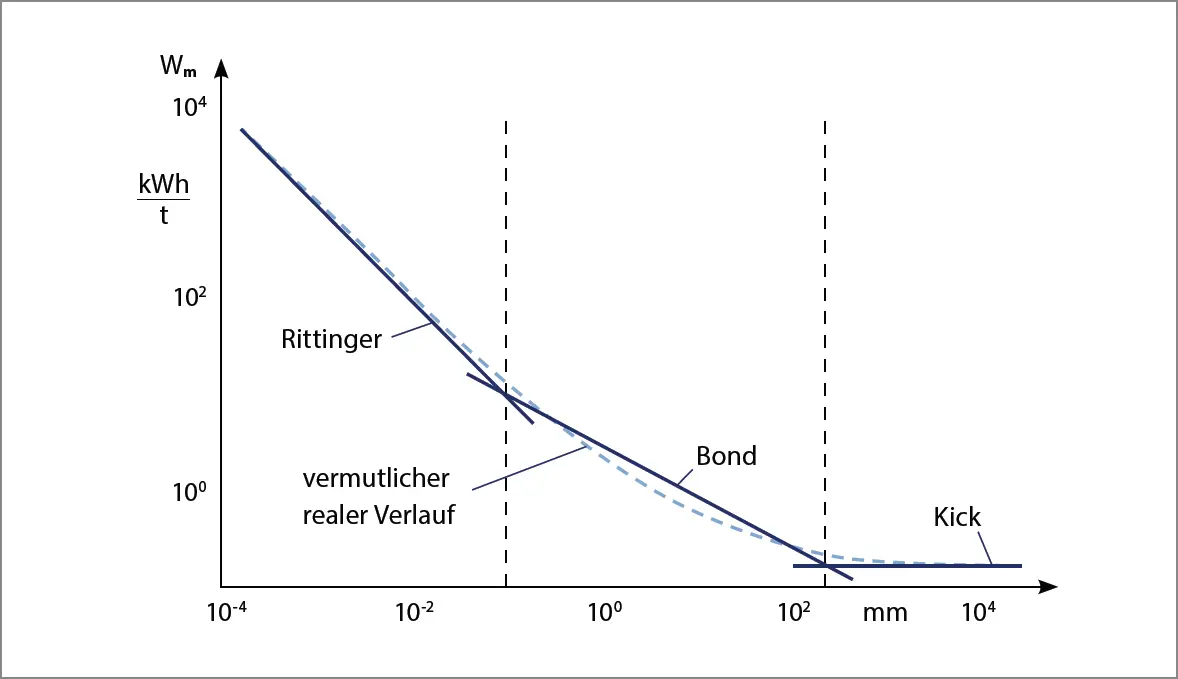

Erste Ansätze zur Berechnung der Zusammenhänge zwischen der Zerkleinerungsarbeit und der neu geschaffenen Oberfläche bzw. Partikelgröße erarbeiteten Rittinger, Kick und später Bond [1.6]( Abb. 1.7). Die komplette mathematische Erfassung der Zerkleinerungsvorgänge für ein Körnerkollektiv ist, im Gegensatz zur Betrachtung des Einzelkorns [1.8], bis heute nicht möglich, sodass man sich nach wie vor auf Versuchsreihen und die Empirie der Mühlenbauer stützt.

Abb. 1.7:Spezifische Zerkleinerungsarbeit in Abhängigkeit von der Korngröße [1.6]

1.3EINTEILUNG DER ZERKLEINERUNGSPROZESSE UND BEANSPRUCHUNGSARTEN

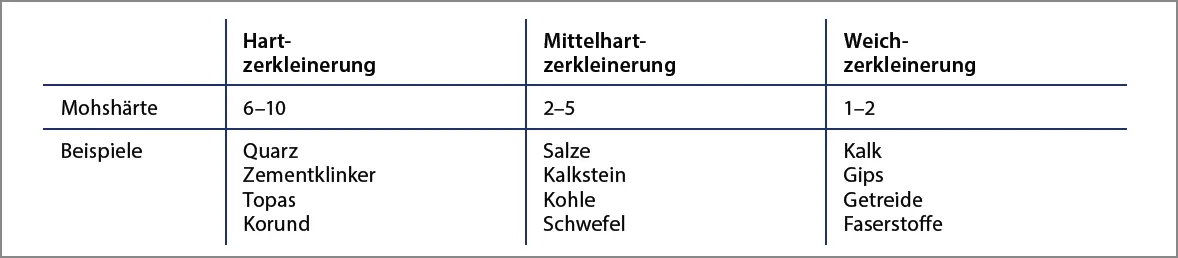

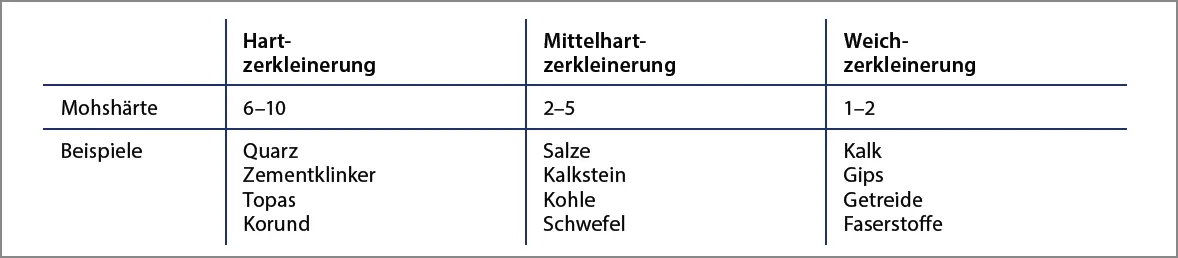

Die Einteilung der Zerkleinerungsprozesse kann nach der Festigkeit der zu zerkleinernden Produkte, der Beanspruchungsart und der Korngröße der zerkleinerten Produkte erfolgen. Je nach der stofflichen Widerstandskraft gegenüber mechanischer Beanspruchung wird in Hart-, Mittel- und Weichzerkleinerung unterschieden ( Tab. 1.1). Demnach unterliegt das Produkt Malz der Weichzerkleinerung.

Tab. 1.1:Einteilung der Zerkleinerungsprozesse nach Härtegraden [1.2]

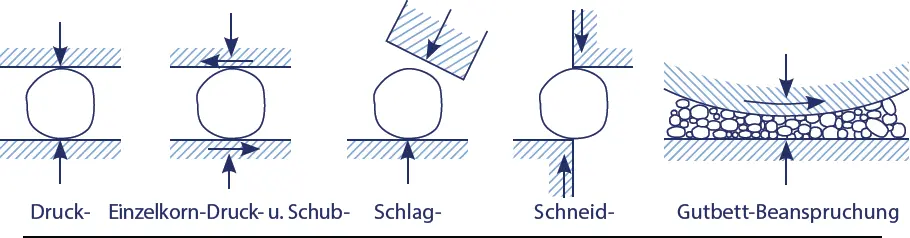

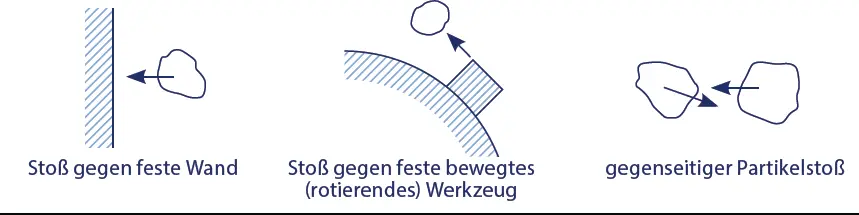

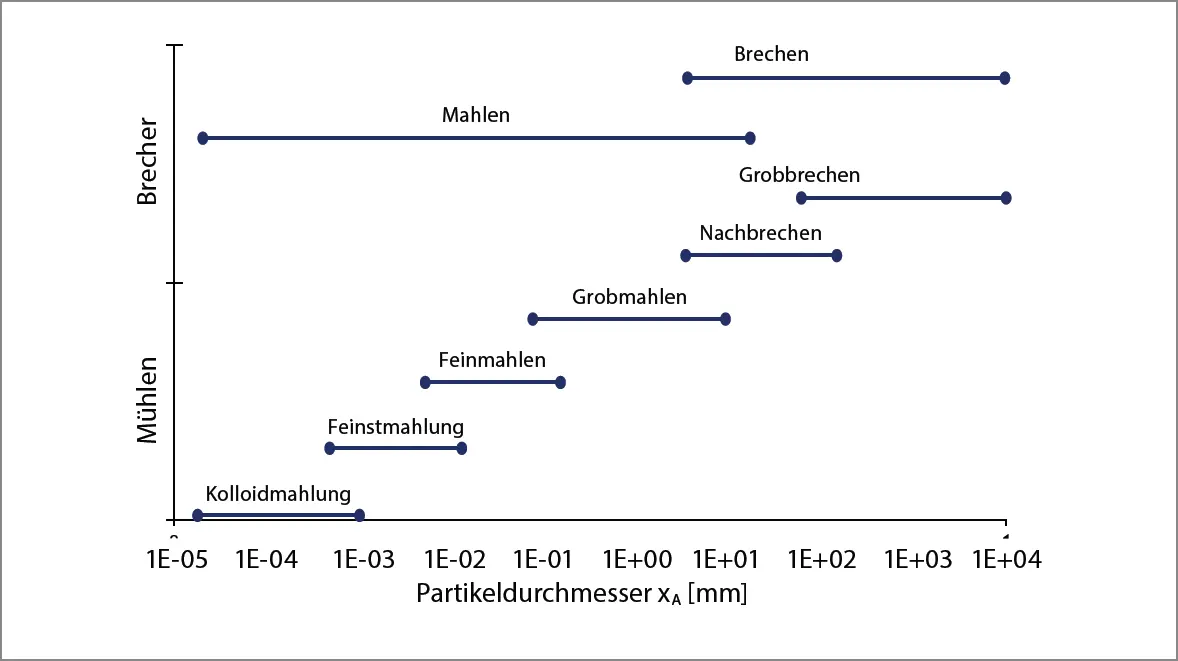

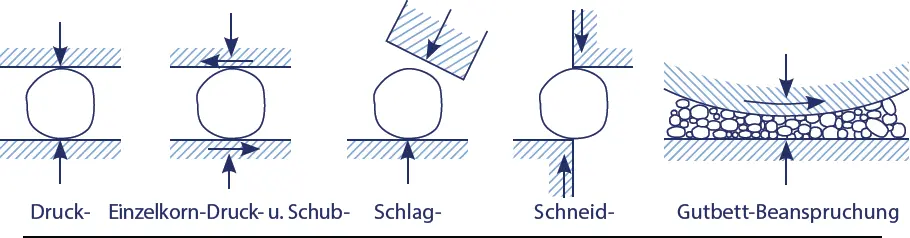

Den einzelnen Zerkleinerungsverfahren können Beanspruchungsmechanismen zugeordnet werden, die sich in Art, Größe und Geschwindigkeit des mechanischen Angriffs unterscheiden ( Abb. 1.8). Die Beanspruchung des zu zerkleinernden Materials ist je nach seinen physikalischen Eigenschaften durch Druck, Druck-Schub, Schlagen, Schneiden, Stoß (Prall), Scherung oder durch die Kombination verschiedener Beanspruchungsarten gegeben.

Abb. 1.8:Beanspruchungsarten nach RUMPF [1.4]

IBeanspruchung zwischen (zwei) Zerkleinerungswerkzeugen

IIBeanspruchung an einem Zerkleinerungswerkzeug (Prall)

IIIBeanspruchung durch das umgebende Medium

IVBeanspruchung durch nichtmechanische Energiezufuhr

thermisch, elektromagnetisch, chemisch induzierte mechanische Spannungen

Bei der Beanspruchung zwischen zwei Zerkleinerungswerkzeugen wird die Partikel einer Druckbelastung oder einer kombinierten Druck-Schub-Belastung (Kategorie I) ausgesetzt ( Abb. 1.8). Die Zerkleinerung erfolgt bei Druckbelastung durch das Überschreiten der Druckfestigkeit des Korns. Die Beanspruchungsintensität wird maßgeblich durch die Form der Partikeln beeinflusst und weniger durch die Geschwindigkeit.

Bei der Prallzerkleinerung geschieht die Beanspruchung der Partikeln über Stoßvorgänge (Kategorie II). Die Zerkleinerung erfolgt durch ein bewegtes Werkzeug (z. B. Hammermühle), Stoß gegen eine Prallfläche oder gegenseitigen Partikelstoß. Die Beanspruchungsintensität ist von der Geschwindigkeit abhängig.

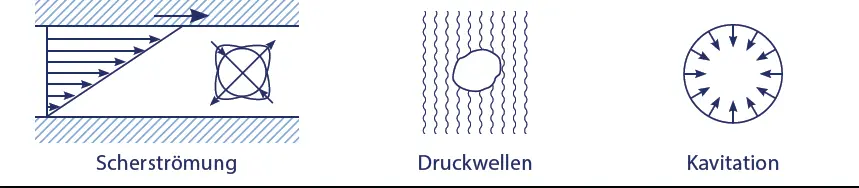

Die Kräfte bei der Zerkleinerung durch das umgebende Fluid (Kategorie III) sind im Vergleich zur Zerkleinerung der Kategorie I und II geringer. Das Zerkleinerungsergebnis beruht hierbei auf unsymmetrischen Druck- und Zugbelastungen, die durch eine Scherströmung erzeugt werden. Bei turbulenten Strömungen treten zeitlich und örtlich stark schwankende Belastungen auf.

Die Zerkleinerung kann auch durch Stoßwellen in Fluiden z. B. durch Druckstöße oder infolge von Kavitation hervorgerufen werden.

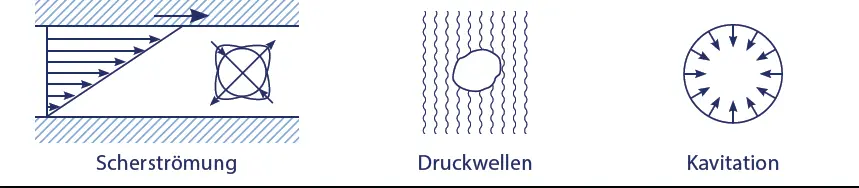

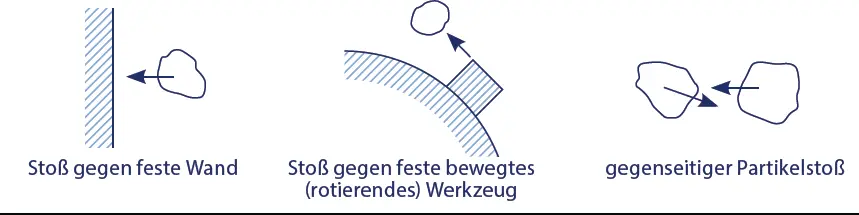

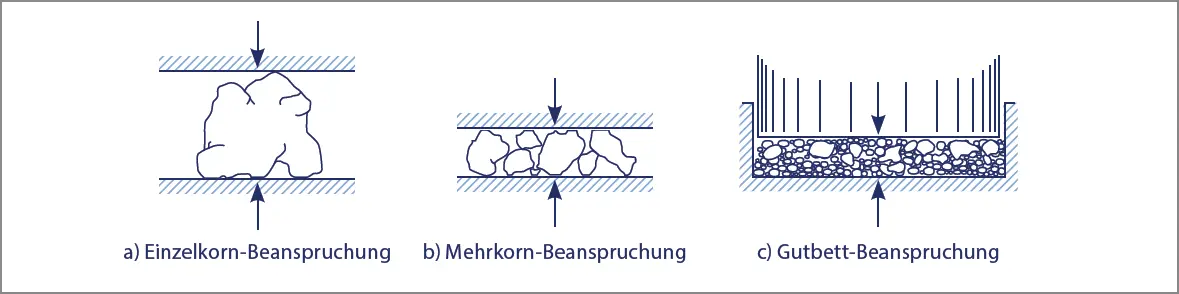

Abb. 1.9:Beanspruchungsarten in Maschinen [1.6]

Weiter kann bei Beanspruchungsarten zwischen Einzel-, Mehrkorn- und Gutbettbeanspruchung unterschieden werden ( Abb. 1.9). Bezüglich der Energieausnutzung ist eine Einzelkornbeanspruchung anzustreben. Diese ist jedoch nur bei Brechern und bei der Prallzerkleinerung gegeben. Bei der Mehrkornbeanspruchung wird die einwirkende Kraft über zahlreiche Kontaktstellen übertragen, was bei Walzenmühlen der Fall ist. Es liegt eine gegenseitige Beeinflussung der Körner (Abstützung, Reibung) und eine scheinbare Festigkeitserhöhung vor. Dieser Effekt wird bei der Gutbettbeanspruchung durch übereinanderliegende Partikelschichten noch verstärkt.

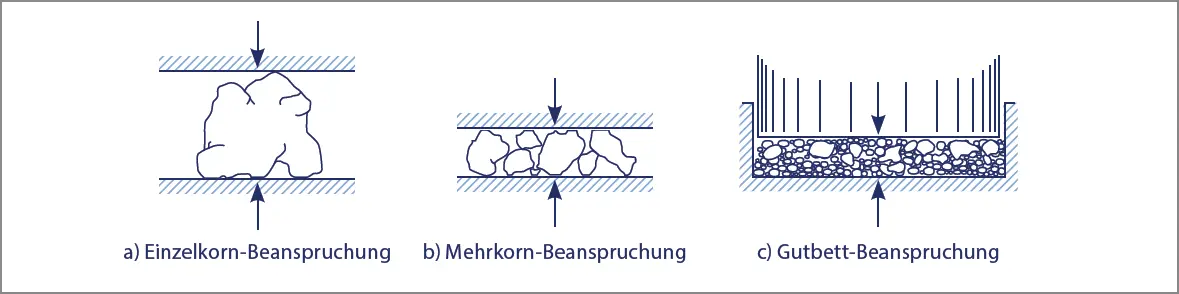

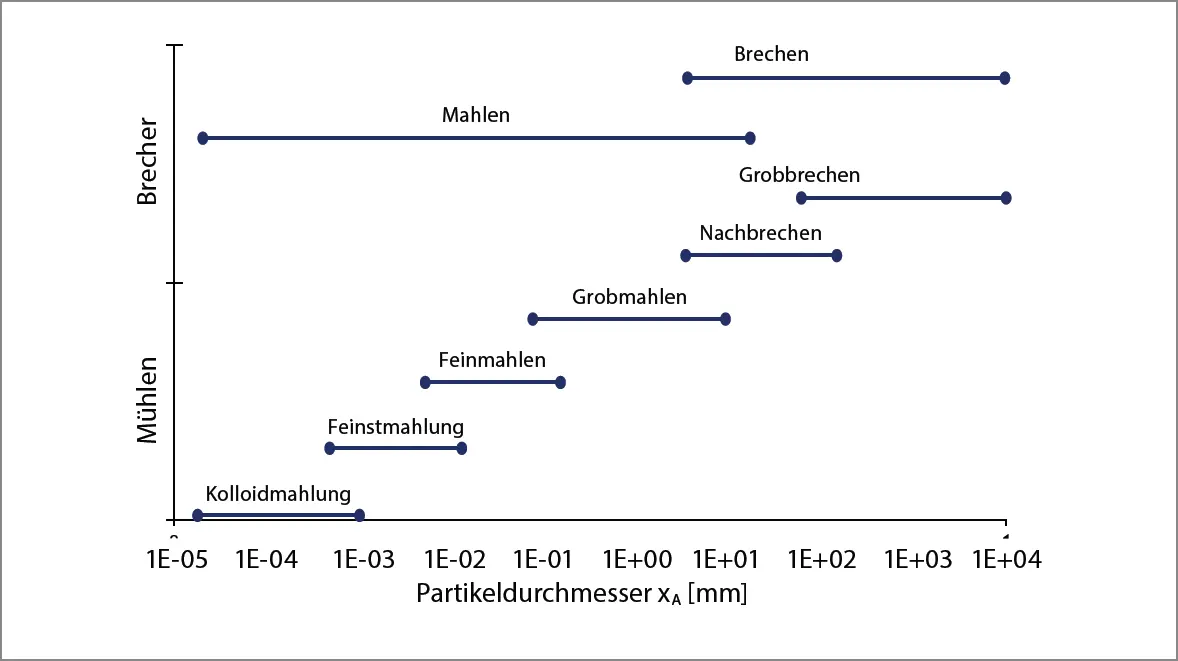

Die Zerkleinerung kann nach der Korngröße des zerkleinerten Guts (Endfeinheit) in mehrere Bereiche unterteilt werden. Folgende Einteilung ist möglich [1.1, 1.9]:

| Grobbrechen |

> 50 mm |

| Feinbrechen |

5…50 mm |

| Grobmahlen (Schroten) |

0,5…5 mm |

| Feinmahlen |

50…500 μm |

| Feinstmahlen |

5…50 μm |

| Kolloidmahlen |

< 5 μm |

Abb. 1.10:Zerkleinerungsbereiche nach Korngröße des Aufgabeguts [1.2, 1.10]

1.4ZERKLEINERUNGSMASCHINEN

Die Zerkleinerungsmaschinen können nach Dispersitätsbereich, Beanspruchungsart und konstruktiven Merkmalen unterschieden werden. Demnach werden Brecher der Grobzerkleinerung und Mühlen der Feinzerkleinerung zugeordnet, wobei die Grenze fließend ist ( Abb.1.10, Tab. 1.2). Zu den konstruktiven Merkmalen zählt, dass Brecher große Kontaktkräfte haben, die spezifische Zerkleinerungsarbeit jedoch klein ist. Mühlen verfügen über kleine Kontaktkräfte. Allerdings ist die spezifische Zerkleinerungsarbeit beträchtlich [1.11].

Tab. 1.2:Einteilung der Zerkleinerungsmaschinen [1.11]

| Brecher |

Mühlen |

| Backenbrecher Pendelschwingen-, Kurbelschwingenbrecher Kegelbrecher Steil-, Flachkegelbrecher Walzenbrecher Walzenbrecher mit Nocken- oder Glattwalzenbrecher Hammer- und Prallbrecher Hammerbrecher, Schredder, Prallbrecher |

Mahlkörpermühlen Kugel-, Stab-, Autogen-, Planeten-, Schwing-, Zentrifugal-, Rührwerksmühlen Walzenmühlen Wälzmühlen, Walzenstühle, Gutbett-Walzenmühlen Prallmühlen Rotor-, Strahlprallmühlen Schneidmühlen |

1.4.1TROCKENZERKLEINERUNG

1.4.1.1Walzenmühlen

Die Zerkleinerung des Produkts erfolgt im Spalt zwischen zwei achsparallelen, zylindrischen, gegenläufig rotierenden Walzen (D = 250 mm, l = 300–1500 mm). Das Mahlgut passiert einen Spalt nach dem anderen, wobei sich die Spaltweiten zunehmend verringern. In der Brauindustrie werden 2-bis 6-Walzenmühlen eingesetzt. Die Malzkörner werden angebrochen, der Mehlkörper herausgewalzt und weiter auf die angestrebte Feinheit zerkleinert. Im einfachsten Fall (z. B. bei kleinen Sud- bzw. Pilotanlagen) kommt eine 2-Walzenmühle zum Einsatz. Der eingestellte Mahlspalt von ca. 0,8 mm liefert ein relativ grobes Schrot und ist ein Mittelweg für die anschließende Läuterarbeit und Sudhausausbeute. Wichtig ist hier das Vermahlen von gutgelösten Malzen (s. Pkt. 2.5.2.4). Die 4-6-Walzenmühlen ermöglichen eine differenziertere Zerkleinerung des Malzes mit zwei bzw. drei Mahlgängen. Die zwischengeschalteten Siebe sorgen für eine Klassierung. Bei Bauart 1 der 6-Walzenmühle werden nach dem Vorbruch die fertigen Grieße ausgesiebt. Dementsprechend werden nur die Fraktionen (angebrochene Körner und Spelzen), die weiter zerkleinert werden müssen, nach dem Vorbruch der zweiten Mahlpassage, dem Spelzenwalzenpaar zugeführt. Nach dem zweiten Mahlgang wird eine größere Siebfläche eingesetzt ( Abb. 1.11) und damit eine geringere Belastung des Siebsatzes erzielt [1.12]. Die ausgemahlenen Spelzen und die fertigen Grieße werden dem Schrotbehälter zugeführt, die Grobgrieße werden auf dem folgenden Grießwalzenpaar fertig vermahlen.

Читать дальше