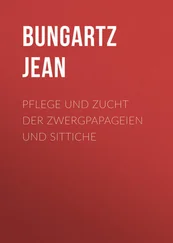

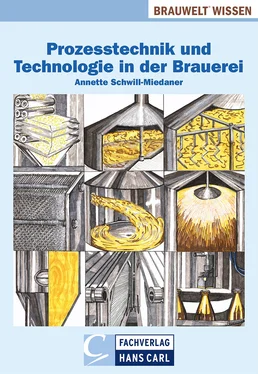

Abb. 1.1:Schematische Darstellung der Kraftwirkungen zwischen benachbarten Elementarteilchen eines Feststoffkörpers [1.2]

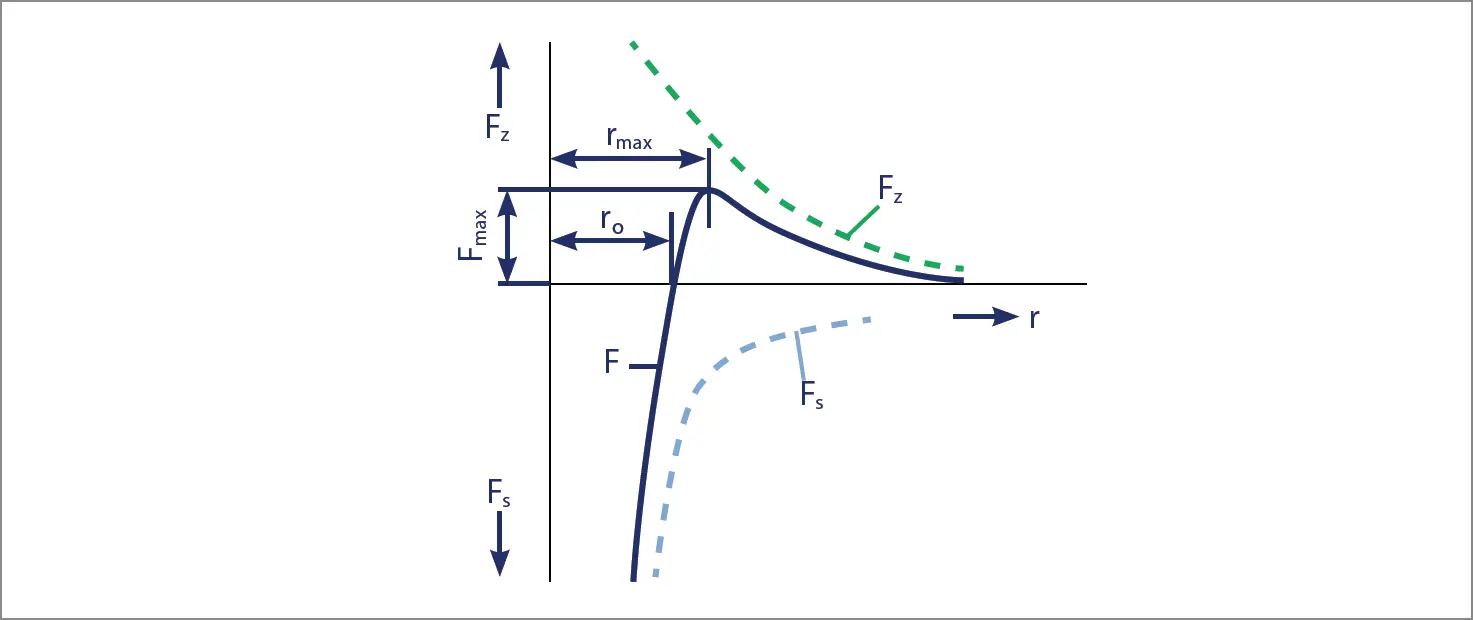

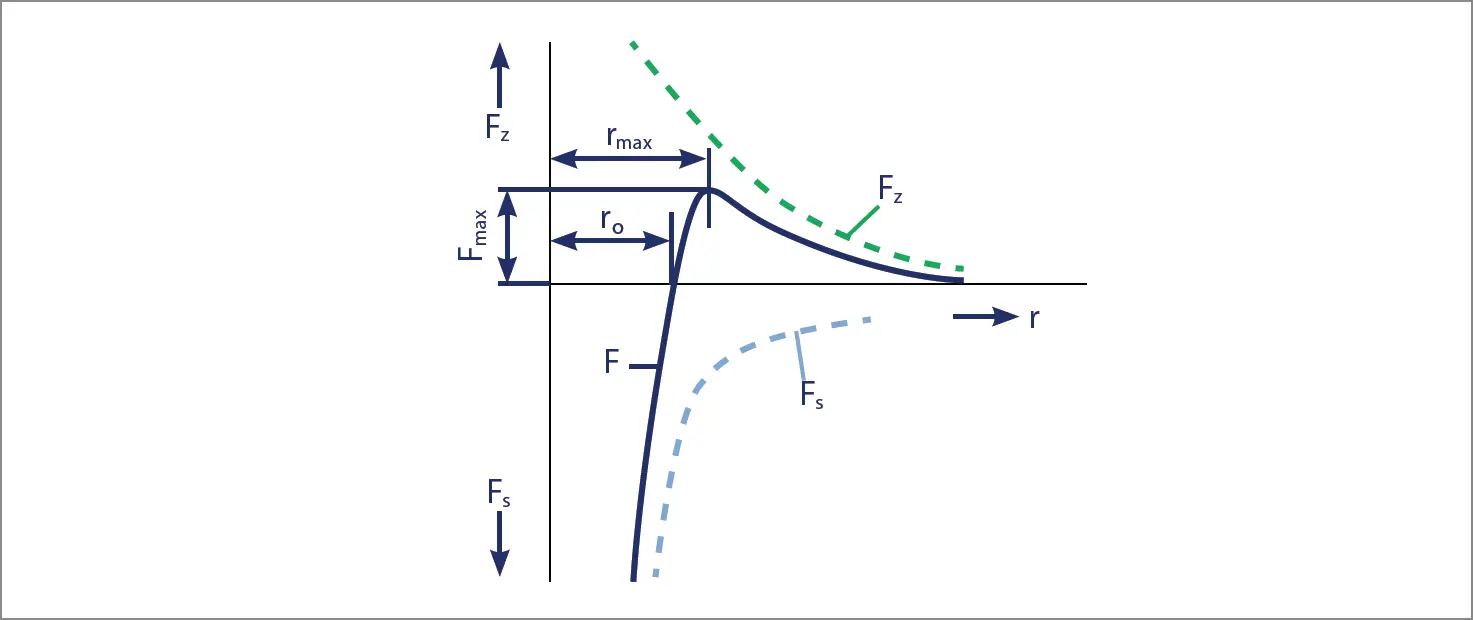

Der Bruch tritt ein, wenn die Wechselwirkungskraft F maxbei r maxüberwunden wird. Die inneren Kräfte stehen nun nicht mehr im Gleichgewicht zueinander. Die Einwirkung von äußeren Kräften in Form von Zug- oder Schubspannungen ( Abb. 1.2) führt zwischen den Elementarteilchen zu einer Abstandsvergrößerung r > r max.Zur Einleitung des Bruchs muss einem Feststoffteilchen die nach Gleichung (1.1)ermittelte Bruchenergie zugeführt werden.

| W Br= |

Bruchenergie |

| r = |

Abstand zwischen den Elementarteilchen |

| r 0= |

Abstand zwischen den Elementarteilchen im Ruhezustand |

| r max= |

Abstand zwischen den Elementarteilchen beim Einsetzen der Rissbildung |

| F = |

Kraft |

Abb. 1.2:Bruchverhalten (Trennbruch, Gleitbruch)

Der Zerkleinerungsvorgang kann in zwei Abschnitte unterteilt werden. Zuerst erfolgt die elastische Deformation in der Bruchzone, wodurch die zum Bruch erforderlichen Spannungen aufgebaut werden. Darauf folgt der eigentliche Bruchvorgang, der neue Grenzflächen schafft.

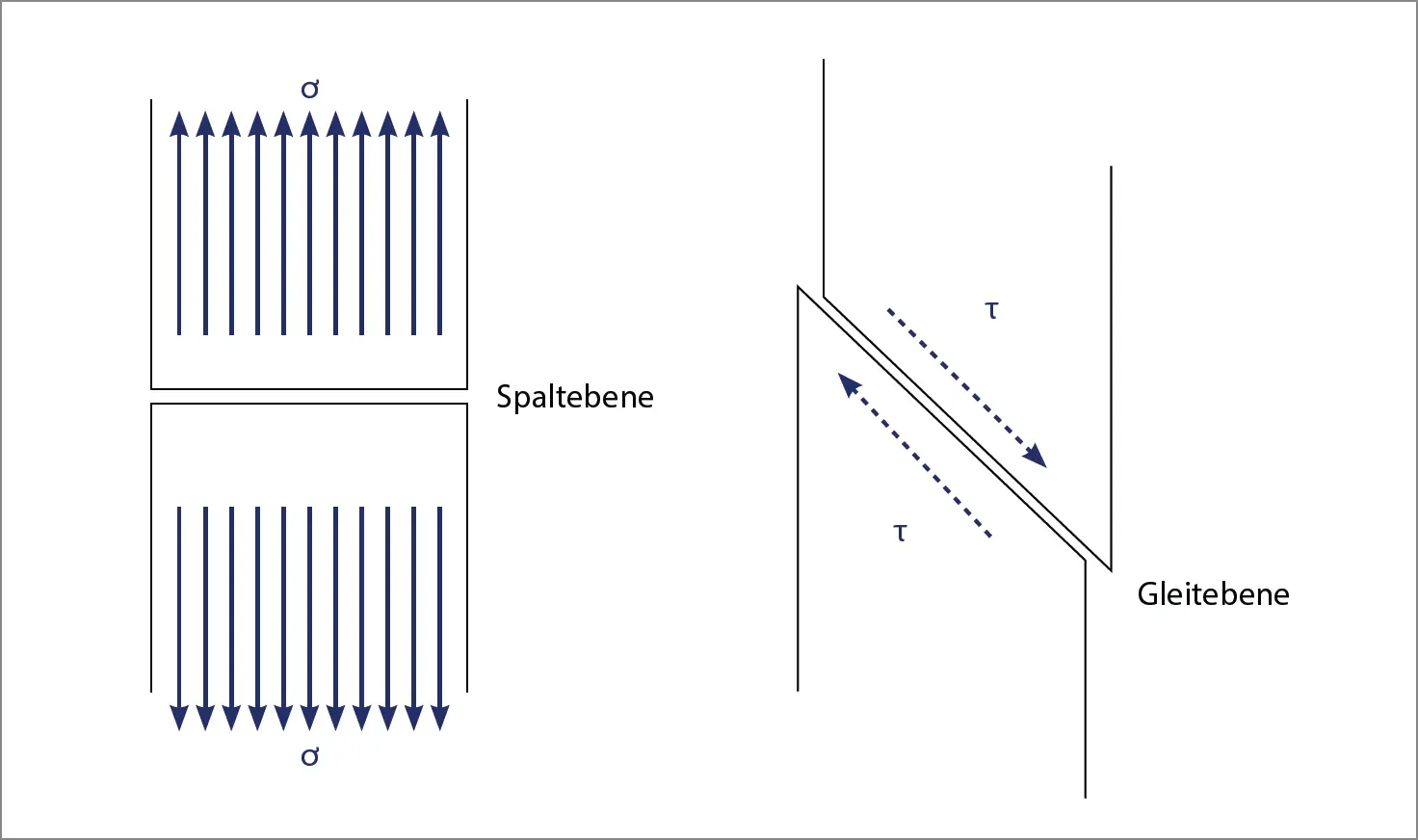

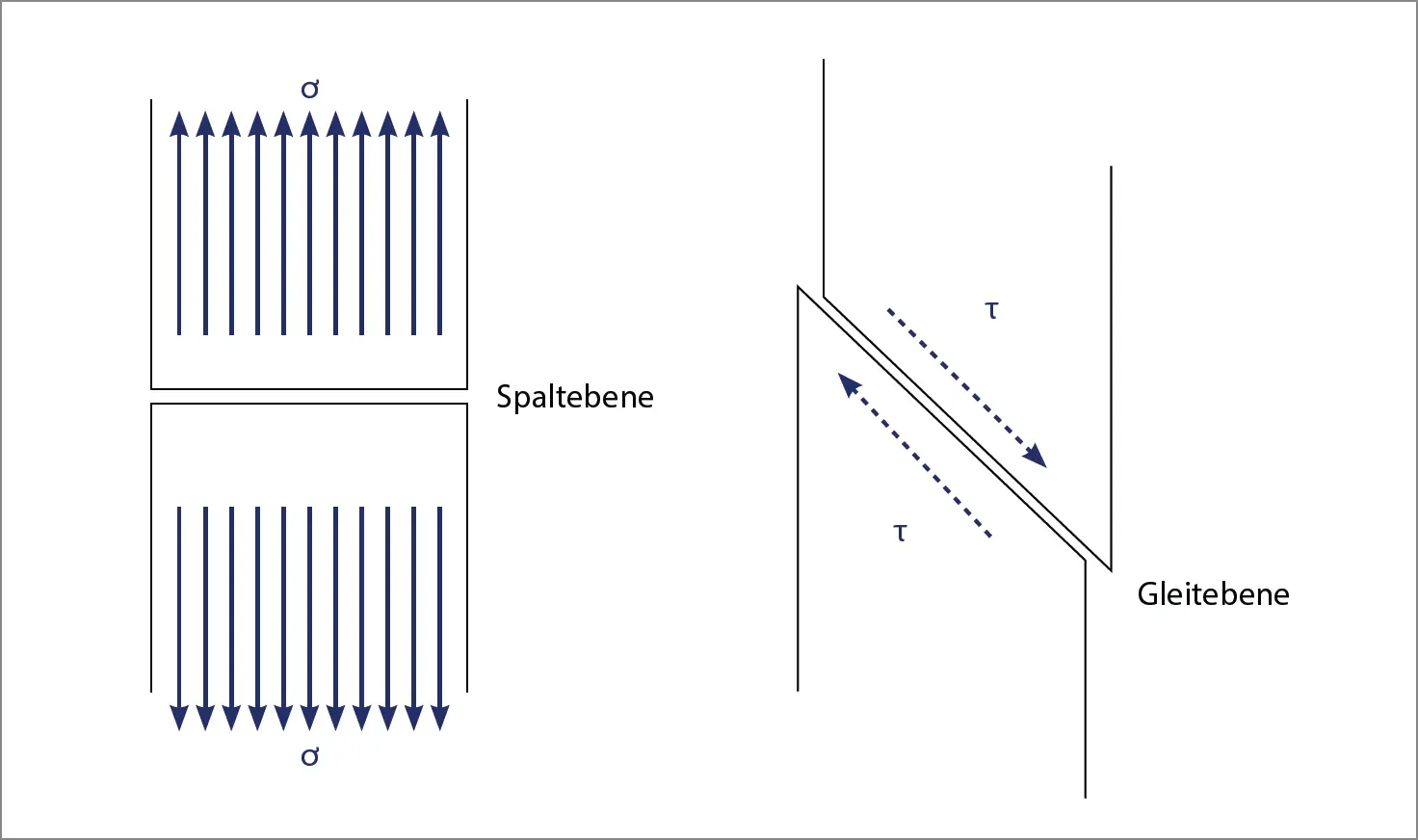

Abb. 1.3:Linear-elastisches Materialverhalten nach [1.4]

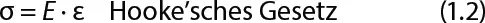

Man unterscheidet drei verschiedene Arten des Materialverhaltens von festen Stoffen: linear-elastisches, elastisch-plastisches und visko-elastisches Verhalten. Beim linear-elastischen Materialverhalten ( Abb. 1.3) besteht eine Proportionalität zwischen der Dehnung ε und der Spannung σ.

| σ = |

Bruchspannung |

| E = |

Elastizitätsmodul |

| Δ x = |

Längenänderung unter Krafteinwirkung |

| x = |

charakteristische Abmessung |

Spröde Stoffe haben ein hohes Elastizitätsmodul E (Stoffwert). Dem Sprödbruch geht nur eine geringe Verformung voraus. Nach einem kurzen Verformungsweg (Dehnung ε B) baut sich eine hohe Spannung auf, was beim Erreichen der Bruchspannung σ Beinen Materialbruch zur Folge hat. Gummielastische Stoffe dagegen erfahren bereits durch kleine Spannungen eine deutliche Verformung, die Rissausbreitung schreitet langsam voran [1.4]. Die jeweils eingezeichnete Fläche unter σ-ε stellt die auf die Volumeneinheit bezogene eingebrachte Energie (erforderliche Zerkleinerungsarbeit bis zum Erreichen des Bruchs) dar.

Malz erfordert, bedingt durch seine spröden Eigenschaften, infolgedessen einen geringeren Energieaufwand zur Zerkleinerung als z. B. unvermälzte Gerste [1.5]. Der aus energetischen Gründen günstigere Sprödbruch (Gegensatz Zähbruch, besteht beim Gleitbruch) hängt, neben dem Material, von der Temperatur, der Beanspruchungsgeschwindigkeit und der Ausgangskorngröße ab.

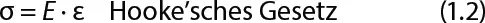

Abb. 1.4:Visko-elastisches Materialverhalten [1.4]

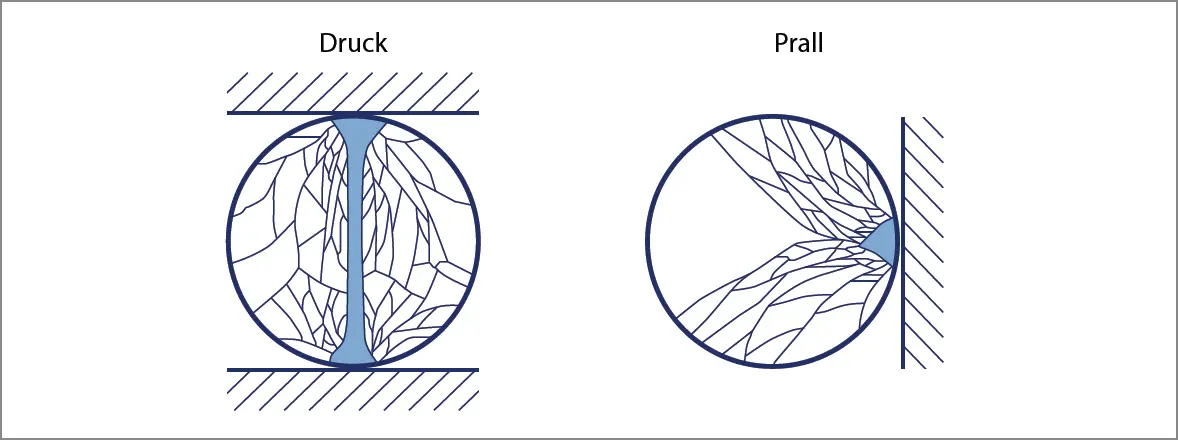

Visko-elastische Stoffe zeichnen sich dadurch aus, dass sie sich bei langsamer und lang andauernder Beanspruchung (Zeitabhängigkeit) ausdehnen und im Inneren gleichzeitig Spannungen abbauen (Relaxation), was entsprechende spezifische Arbeit erfordert ( Abb. 1.4, Kurve a). Bei hoher Beanspruchungsgeschwindigkeit und kurzer Dauer tritt die energietechnisch günstigere Versprödung ein (Kurve b). Den gleichen Effekt hat eine Temperaturerniedrigung.

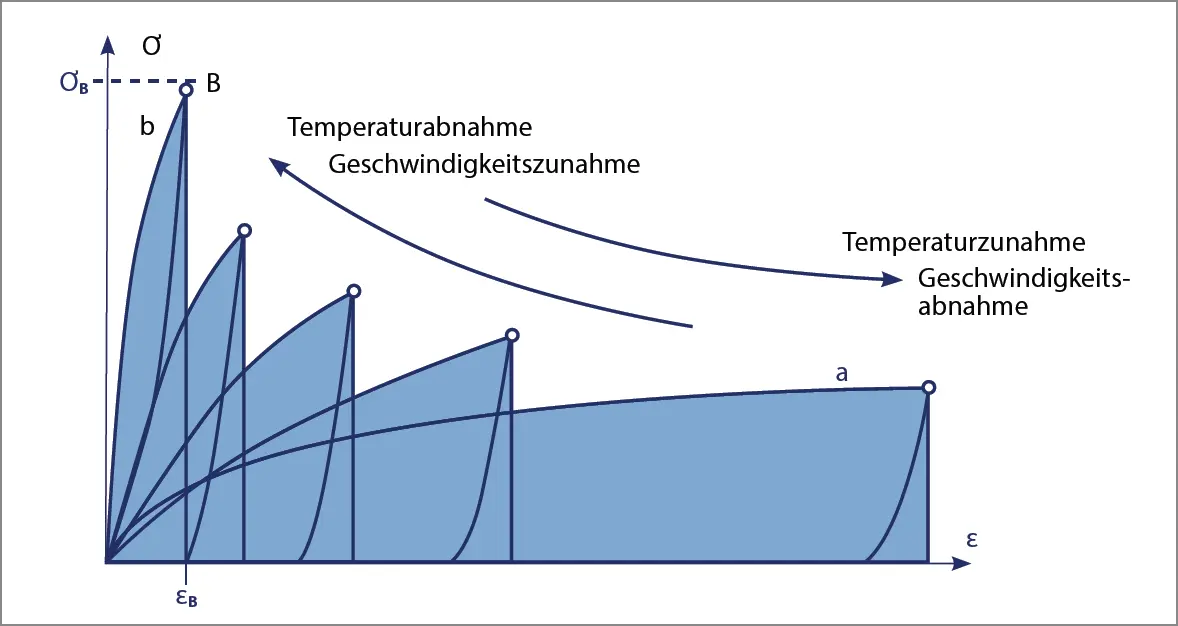

Abb. 1.5:Bruchphänomene bei elastisch-sprödem Materialverhalten [1.6]

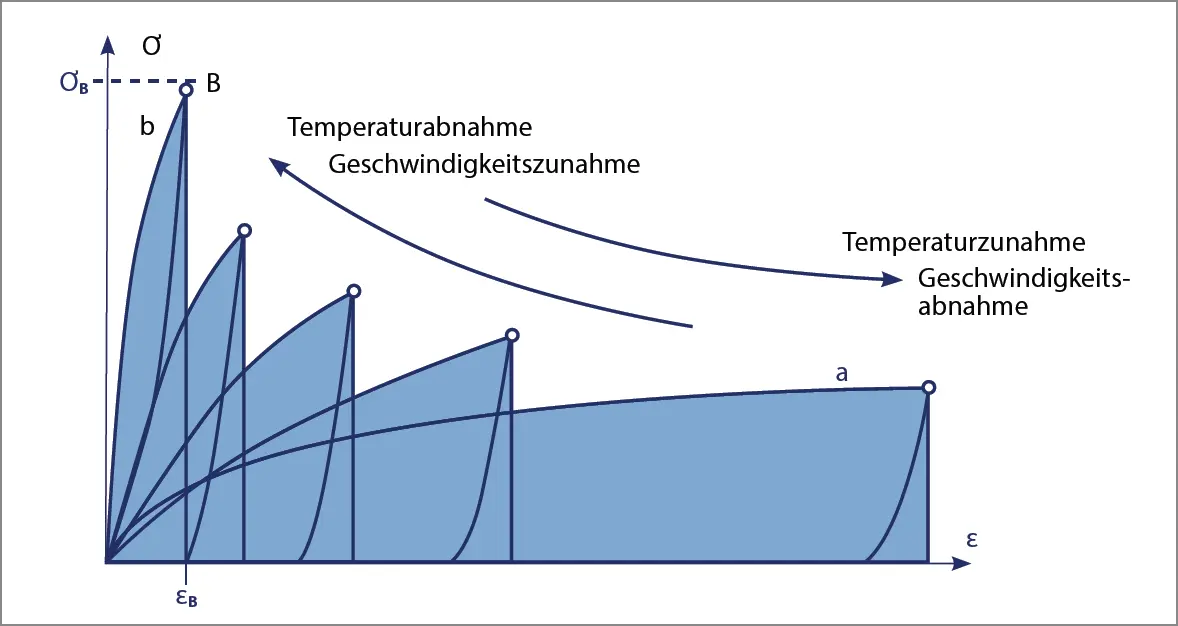

Abb. 1.5zeigt Bruchbilder bei Einzelkornbeanspruchung durch Druck oder Prall bei elastisch-sprödem Materialverhalten. Während beim Druck Risse von einer Kontaktstelle zur anderen verlaufen, wandern beim Prall die Risse divergent von der Kontaktstelle in die Partikel. Der Bruch beginnt mit einem Riss (Primärbruch), der sich mehrmals verzweigt (Sekundärbrüche). Dann entsteht in den Kontaktbereichen ein Bruchfeld mit großer Rissdichte (blaue Fläche), wodurch Feingut erzeugt wird. Bei großen Kugeln hoher Festigkeit bilden sich zwei berührende Feingutkegel aus.

Die theoretischen zum Bruch erforderlichen Spannungen lassen sich bei Zugbelastung des Materials mit  und bei Scherbeanspruchungen mit

und bei Scherbeanspruchungen mit  (G Schubmodul) abschätzen [1.2].

(G Schubmodul) abschätzen [1.2].

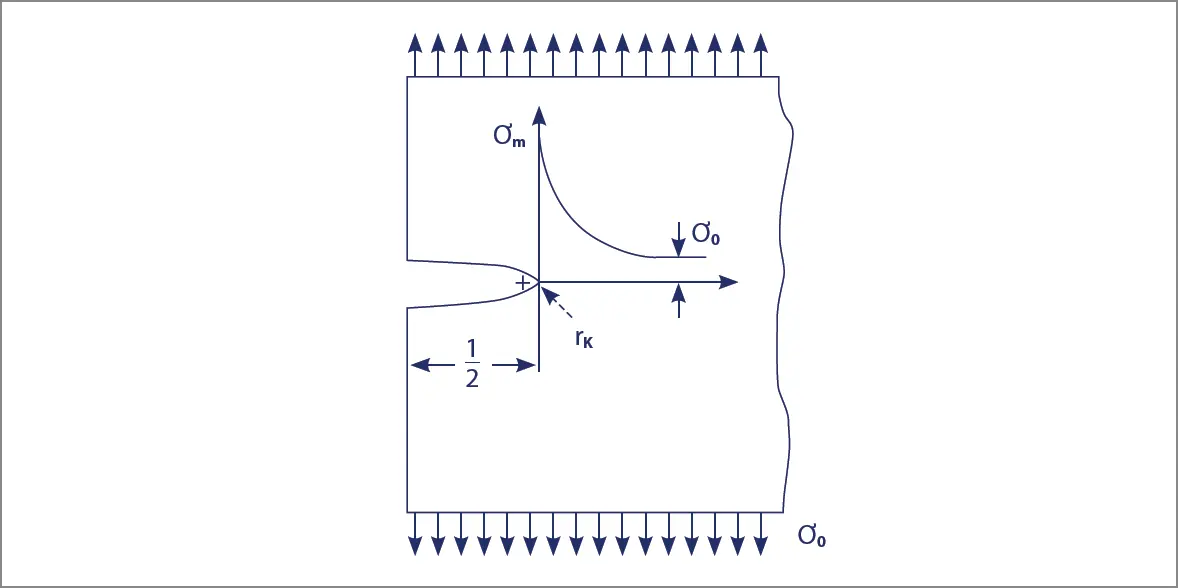

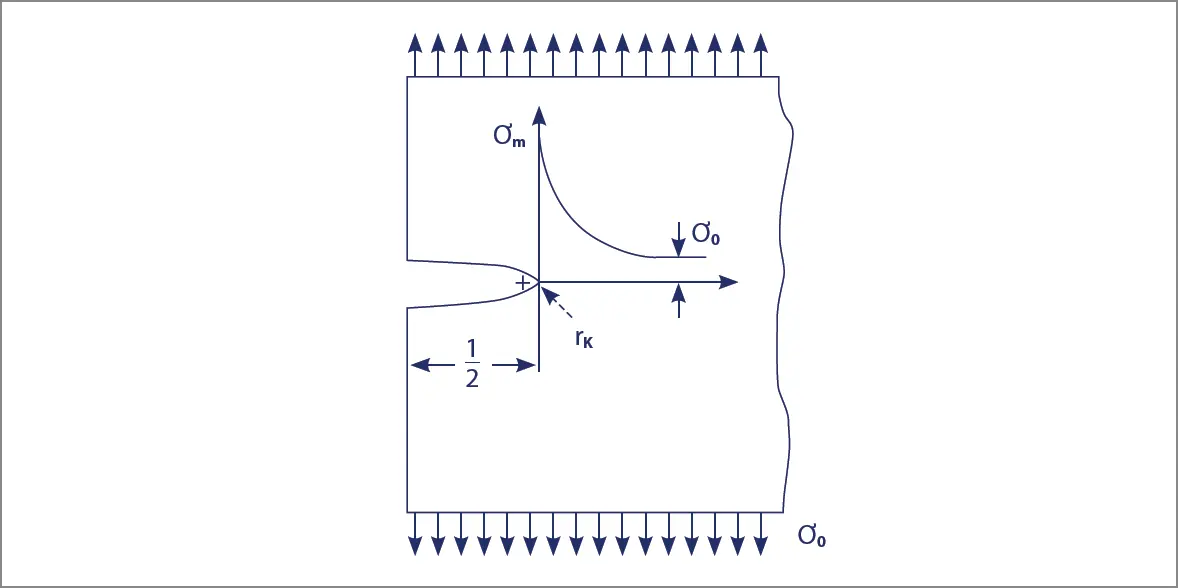

Die in der Praxis erforderlichen Bruchspannungen liegen um zwei bis drei Zehnerpotenzen niedriger als die theoretische Bruchspannung, da reale Körper im Gitteraufbau Inhomogenitäten aufweisen. Diese können aus Gitterfehlern, Korngrenzen oder Anrissen bestehen. Infolge der Störungen im Kristallgitter liegt im beanspruchten Körper eine inhomogene Spannungsverteilung vor. Die Kraftlinien weichen den Störstellen aus und konzentrieren sich vermehrt an den Spitzen der Risse. An diesen Stellen treten dadurch Spannungsspitzen auf, die ein Mehrfaches des theoretischen Mittelwerts der Bruchspannung betragen. Hier ist die Bruchgrenze bereits bei geringer äußerer Beanspruchung überschritten. Der Bruch beginnt an diesen hoch belasteten Stellen (Kerbwirkung) und breitet sich von dort aus. Abb. 1.6verdeutlicht die Gegebenheiten für einen Anriss in einer ebenen Platte, die von außen mit der zum Bruch erforderlichen Zugspannung σ 0beaufschlagt ist. Demnach verläuft die Ausbreitung eines bereits vorliegenden Primärrisses schon bei Spannungen, die deutlich unter der theoretischen Bruchspannung liegen. Die Spannungsüberhöhung an der Rissspitze wird umso größer, je länger der Anriss l und je kleiner der Krümmungsradius r Kder Rissspitze ist [1.4, 1.7].

Abb. 1.6:Spannungsverteilung an der Rissspitze (ebene Platte, linear-elast., halb ellipt. Anriss) [1.4]

| l |

= |

Länge des ganzen Anrisses |

| r K |

= |

Kerbradius |

| σ m |

= |

Maximalspannung an der Rissspitze |

| σ 0 |

= |

homogene Belastung der Probe |

Mit abnehmender Korngröße infolge weiterer Zerkleinerung ist eine geringere Zahl an Fehlstellen verbunden, wodurch die Festigkeit des Mahlguts zunimmt und zur weiteren Zerkleinerung eine höhere spezifische Arbeit erforderlich ist. Schließlich wird die Mahlbarkeitsgrenze erreicht, die für viele Materialien bei 1 bis 5 μm liegt. In diesem Bereich treten plastische Verformungen, aber keine Brüche mehr auf. Die Zerkleinerung stellt einen sehr energieintensiven Vorgang dar. Nur ein geringer Teil der einer Zerkleinerungsapparatur zugeführten Energie wird als Nutzarbeit verbraucht. Die technische Zerkleinerungsarbeit W gessetzt sich zusammen aus:

Читать дальше

und bei Scherbeanspruchungen mit

und bei Scherbeanspruchungen mit  (G Schubmodul) abschätzen [1.2].

(G Schubmodul) abschätzen [1.2].