1 ...6 7 8 10 11 12 ...26  Beispiele sind hier die

Beispiele sind hier die

Trocknung eines feuchten Guts oder die

Alkoholdestillation, wo durch Erhitzen der alkoholhaltigen Lösung der Alkohol mit der geringeren Siedetemperatur (78 °C) vor dem Wasser mit einer Siedetemperatur von 100 °C verdampft. Dadurch wird Alkohol von Wasser getrennt.

Sind Stoffumwandlungsprozesse eigentlich kompliziert?

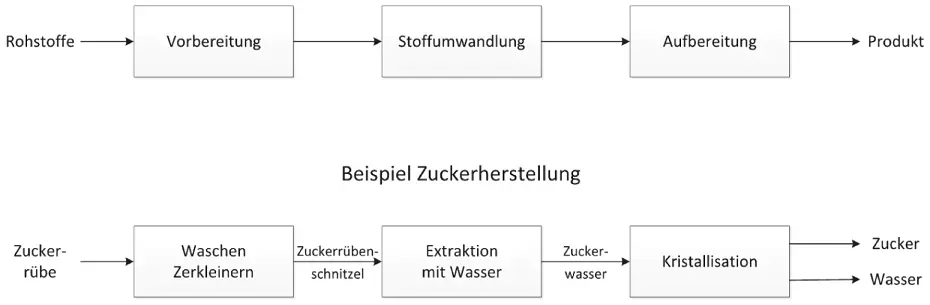

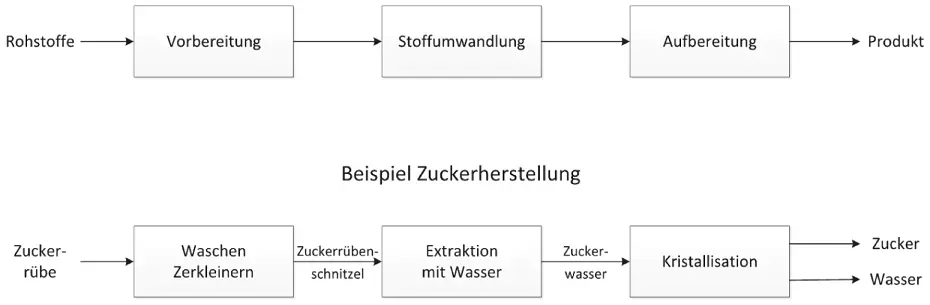

Bevor die eigentliche Stoffumwandlung stattfinden kann, sind häufig vor- und nachbereitende Maßnahmen erforderlich, was die Komplexität des Verfahrens leider erhöht. In Abbildung 1.3können Sie die typische Abfolge eines Stoffumwandlungsprozesses erkennen. Bevor der Hauptschritt der Stoffumwandlung durchgeführt werden kann, muss der Rohstoff vorbereitet werden. Durch die folgende Stoffumwandlung wird das neue Produkt erzeugt. Dieses verfügt häufig nicht über die gewünschte Reinheit. Um ein verkaufsfähiges Produkt zu realisieren, ist eine Aufbereitung erforderlich.

Abbildung 1.3Verfahrenskette der Stoffumwandlung

Schauen Sie sich als Beispiel die Zuckerherstellung an. Die Zuckerrüben müssen in der Vorbereitung gewaschen und zu Schnitzeln kleingeschnitten werden. In der physikalischen Stoffumwandlung wird in einem Extraktionsturm (Extraktion und Kristallisation werden in Teil III erklärt) der Zucker mit Wasser aus den Zuckerrübenschnitzeln herausextrahiert, also herausgelöst. In der nachfolgenden Aufbereitung wird der Zucker vom Wasser getrennt (kristallisiert) und als verkaufsfähiges Produkt gewonnen.

Schauen Sie sich als Beispiel die Zuckerherstellung an. Die Zuckerrüben müssen in der Vorbereitung gewaschen und zu Schnitzeln kleingeschnitten werden. In der physikalischen Stoffumwandlung wird in einem Extraktionsturm (Extraktion und Kristallisation werden in Teil III erklärt) der Zucker mit Wasser aus den Zuckerrübenschnitzeln herausextrahiert, also herausgelöst. In der nachfolgenden Aufbereitung wird der Zucker vom Wasser getrennt (kristallisiert) und als verkaufsfähiges Produkt gewonnen.

Die Zahl der Verfahren und Prozesse, in denen Stoffe umgewandelt werden, ist sehr groß, weshalb die Verfahrenstechnik die Grundlage vieler Industriezweige bildet, wie zum Beispiel

Chemische Industrie,

Petrochemie,

Pharmazeutische Industrie,

Lebens- und Genussmittelindustrie,

Papier- und Zellstoffindustrie,

Bergbau,

Hüttenwesen,

Steine- und Erdenindustrie,

Energiewirtschaft,

Umwelttechnik,

Entsorgungsindustrie.

Jetzt werden Sie vielleicht denken: Um Himmels willen, das sind ja alles völlig unterschiedliche Verfahren. Wie soll ich das jemals verstehen, das ist ja viel zu kompliziert! Keine Sorge, die Verfahrenstechnik bietet auch hierfür Lösungen. In allen Prozessen tauchen gleiche Aufgabenstellungen auf: An verschiedenen Stellen des Prozesses muss Wärme übertragen werden, müssen Feststoffe zerkleinert oder Flüssigkeiten mit Pumpen transportiert werden. Diese universellen Verfahrensschritte werden zu Grundoperationen zusammengefasst, den Unit Operations. Jetzt müssen Sie jeden Prozess nur noch in diese Grundoperationen zerlegen, schon sind Sie fertig. Gut, die Grundoperationen müssen Sie noch berechnen und auslegen, das lernen Sie aber in den folgenden Kapiteln.

Prozesse in Unit Operations zerlegen

Um eine Stoffänderung zu erreichen und ein verkaufsfähiges Produkt zu erzeugen, können verfahrenstechnische Prozesse sehr komplex werden. Um solche Prozesse einer Berechnung zugänglich zu machen, werden ie in ihre »Bausteine« zerlegt, die Unit Operations oder Grundoperationen. Hier hat sich auch im deutschsprachigen Raum der Begriff Unit Operations durchgesetzt, den Sie auch benutzen sollten. Niemand spricht von Grundoperationen (hört sich ja auch fade an). Bei den Unit Operations laufen die physikalischen, biologischen oder chemischen Vorgänge immer nach den gleichen Grundprinzipien ab, egal welches Produkt erzeugt wird. Dadurch erfolgt die Auslegung der einzelnen Unit Operations immer nach dem gleichen Schema. Der Verfahrensingenieur macht daher nichts weiter als

einen komplexen Prozess in seine Unit Operations zu zerlegen,

die Unit Operations auszulegen (das lernen Sie in den folgenden Kapiteln) und am Ende

die Unit Operations zu der gewünschten Gesamtanlage zusammenzufügen.

Das Zusammenfügen der verschiedenen Unit Operations zu einer Gesamtanlage wird Prozesssynthese genannt. Dann muss die Anlage nur noch gebaut werden. Nun ja, und nach der Inbetriebnahme möglichst auch funktionieren.

Einteilung der Unit Operations

Tabelle 1.1zeigt beispielhaft einige Unit Operations der Verfahrenstechnik. Die Verfahren werden allgemein nach ihrem Zweck in

Reagieren,

Vereinigen,

Trennen,

Zerteilen,

Wärmeübertragen sowie

Lagern, Verpacken, Fördern und Formgeben

| Reagieren |

Vereinigen |

Trennen |

Zerteilen |

Wärmeübertragen |

Lagern, Verpacken, Fördern, Formgeben |

| Chemisch -Rührreaktor -Rohrreaktor -Katalysator -Verbrennung Biologisch -Gärung -Fermentation -biol. Abwasser-reinigung |

Mechanisch -Rührer -Mischer -Kneter |

Thermisch -Destillation -Rektifikation -Extraktion -Adsorption -Kristallisation -Absorption -Membrantechnik Mechanisch -Sichtung -Filtration -Sedimentation -Zentrifugieren -Membrantechnik |

Mechanische Zerkleinerung -Brecher -Mühlen -Schneiden |

Thermisch -Rekuperatoren -Absorptions-kälteanlagen -Dampfstrahl-kälteanlagen -Trocknung -Dampferzeuger |

Fördern -Gurtförderer -Becherwerke -pneumatische Förderer -Schnecken-förderer -Pumpen -Verdichter Lagern -Silos -Behälter -Becken Formgeben -Tablettieren |

Tabelle 1.1 Unit Operations der Verfahrenstechnik (Beispiele)

eingeteilt. Um den jeweiligen Zweck zu erreichen, sind physikalische, chemische oder biologische Kräfte erforderlich, wodurch die speziellen Unit Operations festgelegt werden.

Unit Operations am Beispiel eines Kohlekraftwerks

Für ein Kohlekraftwerk können Sie verschiedene Unit Operations anhand von Abbildung 1.4identifizieren. Die angelieferte Kohle gelangt über Fördereinrichtungen zur Kohlemühle. Hier wird die Kohle staubfein zermahlen und mit vorgewärmter Luft getrocknet. Zusammen mit der Verbrennungsluft wird die Kohle in die Brennkammer eingeblasen und verbrannt. Bei der Oxidation der Kohle wird durch die exotherme Reaktion Wärme frei und es entstehen heiße Verbrennungsgase. Diese durchströmen den Dampferzeuger des Hauptkessels. Hierbei handelt es sich um ein von Wasser durchflossenes Wärmetauschersystem. Das Wasser nimmt die Wärme der Verbrennungsgase auf und verdampft dadurch bei hohen Temperaturen (über 500 °C) und Drücken (200 bar). In der Dampfturbine gibt der Dampf die in ihm gespeicherte Wärmeenergie als mechanische Energie an die Turbine ab. Die sich dadurch mit etwa 3000 Umdrehungen pro Minute drehende Welle der Turbine überträgt ihre Bewegungsenergie auf den Generator. Der Generatorläufer dreht sich in einem Magnetfeld und wandelt dadurch seine Bewegungsenergie in elektrische Energie um. Über den Transformator wird der Strom als Produkt an die Kunden verkauft. Die nicht nutzbare Wärme wird im Kondensator über das Kühlwasser als Abwärme abgegeben, der Dampf kondensiert, das Kühlwasser erwärmt sich.

Für ein Kohlekraftwerk können Sie verschiedene Unit Operations anhand von Abbildung 1.4identifizieren. Die angelieferte Kohle gelangt über Fördereinrichtungen zur Kohlemühle. Hier wird die Kohle staubfein zermahlen und mit vorgewärmter Luft getrocknet. Zusammen mit der Verbrennungsluft wird die Kohle in die Brennkammer eingeblasen und verbrannt. Bei der Oxidation der Kohle wird durch die exotherme Reaktion Wärme frei und es entstehen heiße Verbrennungsgase. Diese durchströmen den Dampferzeuger des Hauptkessels. Hierbei handelt es sich um ein von Wasser durchflossenes Wärmetauschersystem. Das Wasser nimmt die Wärme der Verbrennungsgase auf und verdampft dadurch bei hohen Temperaturen (über 500 °C) und Drücken (200 bar). In der Dampfturbine gibt der Dampf die in ihm gespeicherte Wärmeenergie als mechanische Energie an die Turbine ab. Die sich dadurch mit etwa 3000 Umdrehungen pro Minute drehende Welle der Turbine überträgt ihre Bewegungsenergie auf den Generator. Der Generatorläufer dreht sich in einem Magnetfeld und wandelt dadurch seine Bewegungsenergie in elektrische Energie um. Über den Transformator wird der Strom als Produkt an die Kunden verkauft. Die nicht nutzbare Wärme wird im Kondensator über das Kühlwasser als Abwärme abgegeben, der Dampf kondensiert, das Kühlwasser erwärmt sich.

Die im Dampferzeuger abgekühlten Verbrennungsgase (Rauchgase) können nicht direkt an die Umwelt abgegeben werden, da bei der Verbrennung von Kohle als umweltbelastende Emissionen Stickoxide, Staub und Schwefeldioxid anfallen, die aus dem Abgasstrom entfernt werden müssen. Hier wird ein weiteres Aufgabengebiet der Verfahrenstechnik deutlich, der Umweltschutz. Mittels eines chemisch-katalytischen Verfahrens (DENOX) werden in der Entstickungsanlage durch Eindüsung von Ammoniak die Stickoxide zu elementarem Stickstoff reduziert. Die Entfernung der im Rauchgas mitgeführten Flugasche erfolgt mittels elektrischer Abscheider (Elektrofilter). Die Rauchgasentschwefelungsanlage (REA) bildet den Abschluss der Rauchgasreinigung. In Waschtürmen (Absorption, die Erklärung liefert Ihnen Teil III) wird das Rauchgas mit einer Waschflüssigkeit (Kalksuspension) besprüht. Das Schwefeldioxid wird von der Waschflüssigkeit aufgenommen und reagiert hier mit dem Kalkstein zu Gips, der an die Baustoffindustrie verkauft wird. Ein Saugzug saugt das Rauchgas durch die Anlage. Das Rauchgas verlässt das Kraftwerk gereinigt über den Kamin.

Читать дальше

Beispiele sind hier die

Beispiele sind hier die