Die Summe der Maßnahmen kann in Einzelfällen eine kurzfristige Variationsbreite zwischen 50% und 180% des durchschnittlichen Ausstoßes bewirken. Ein Vorgang, der dem „Atmen“ schon sehr nahe kommt.

Leitsatz 3:

Tägliche, dynamische Verbesserung ist Kernkompetenz.

Von „Lean-Projekten“ zur „Lean-Kultur“

Weltweiter Maßstab für unternehmerische Exzellenz ist nach dem Verständnis vieler Fachleute Toyota. Für die Beschreibung der Methoden und Prinzipien des japanischen Autobauers hat sich der Begriff „lean“ (schlank) eingebürgert, womit vor allem effiziente, „verschwendungsarme“ Prozesse gemeint sind. Nun versuchen seit mehr als einem Jahrzehnt zahlreiche Unternehmen, dem Vorreiter nachzueifern und ihre Prozesse zu „verschlanken“. Vor allem in der Produktion konnten auf diese Weise erhebliche Potenziale erschlossen werden. Und trotzdem stellt man in den meisten Fällen fest, dass sich der Abstand zum „Klassenbesten“ nicht wirklich verringert hat. Neben zahlreichen Missverständnissen und Fehlinterpretationen ist dafür vor allem die Tatsache verantwortlich, dass man hierzulande zwar viele einschlägige Projekte und Initiativen auflegt, aber etwas halbherzig vor dem „großen Wurf“ zurückschreckt. Auf einen Nenner gebracht: viele Unternehmen haben exzellente Lean-Projekte, aber noch lange kein Lean-Kultur.

Die 14 Toyota-Prinzipien

1 Treffe Management-Entscheidungen unter langfristigen Gesichtspunkten (strategische Planung), auch wenn dabei kurzfristig finanzielle Nachteile entstehen.

2 Schaffe eine kontinuierliche Fließfertigung, um Probleme sichtbar zu machen

3 Pull statt Push – um Überproduktion zu vermeiden

4 Kontinuierliche Nivellierung der Produktion („Heijunka“) mit dem Ziel der gleichmäßigen Auslastung von Mitarbeitern und Anlagen: langsam, aber sicher, effizient und profitabel

5 „Andon“ – Behebe unverzüglich die Probleme, dort, wo sie entstehen

6 Standardisierung ist Grundlage für KVP-Aktivitäten und robuste Prozesse

7 Visuelle Kontrolle macht versteckte Probleme sichtbar

8 Verwende nur betriebssichere, robuste und verlässliche Technologien, die den Mitarbeiter und den Prozess unterstützen (Prozessstatt Technologiefokussierung)

9 Fördere Führungsnachwuchs aus der eigenen Organisation, der die Unternehmenskultur täglich lebt, gestaltet und die anderen Mitarbeiter begeistert

10 Erkenne und fördere außergewöhnlich talentierte Mitarbeiter und Teams, die die Unternehmensphilosophie unterstützen

11 Respektiere die Zulieferer und Partner. Durch ständiges Fördern und Herausfordern wird die Wettbewerbsfähigkeit aller Partner in der Wertschöpfungskette verbessert

12 „Genchi genbutsu“ – Mach Dir ein eigenes Bild der Situation, um Probleme besser zu verstehen

13 Die Konzeption eines Prozesses erfolgt langsam und unter Berücksichtigung aller möglichen Optionen. Die Umsetzung soll dagegen sehr schnell erfolgen („Nemawashi“)

14 Das Endziel ist es, eine lernende Organisation zu werden, die sich durch ständige Verbesserung ihre Wettbewerbsfähigkeit sichert. (Quelle: Jeffrey K. Liker: The Toyota Way)

Vielen dieser 14 Prinzipien werden Sie in diesem Buch wieder begegnen. Allerdings nicht in dem Sinne, dass wir das kritiklose Kopieren empfehlen würden. „Lauter kleine Toyotas“ sind mit Sicherheit der falsche Weg. Vielmehr geht es um die generelle Ausrichtung, die kontinuierliche Bewegung in Richtung Spitzenleistung. Mit Konsequenz zur Exzellenz.

„Lean Kultur“ heißt: alle Prozesse sind betroffen

Mit guten Produkten verdient man Geld, mit schlechten Prozessen verliert man es wieder. So einleuchtend dieser Satz sein mag, so problematisch ist die Trennung von Produkt und Prozess. Und doch ist sie in den Köpfen des Managements tief verwurzelt. Produkte entstehen in der Entwicklung, werden vom Vertrieb verkauft und dazwischen findet ein Produktionsprozess statt, der Geld kostet und Fehler macht…

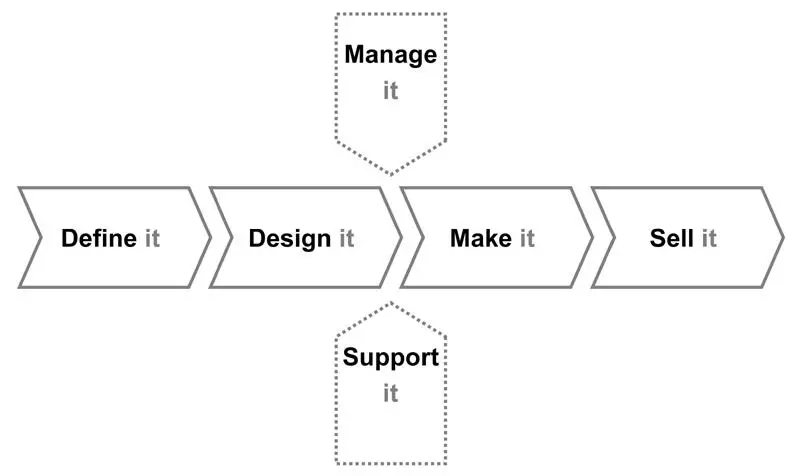

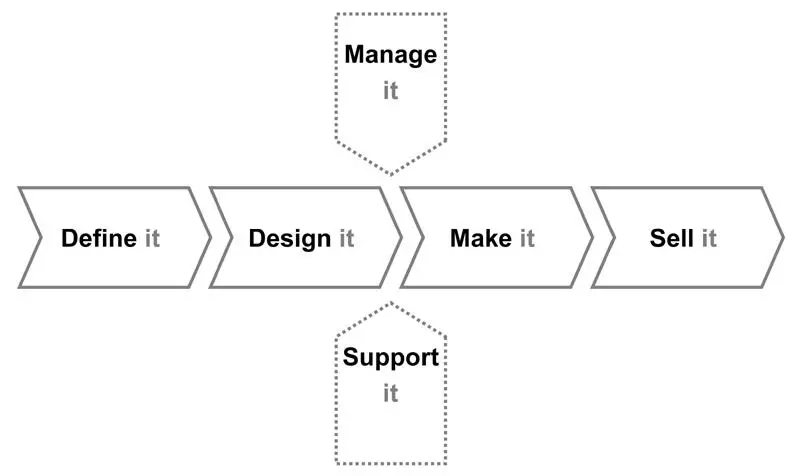

Das Bewusstsein, dass sich Geschäftsprozesse nicht auf die eigentliche Herstellung begrenzen lassen, ist zwar nicht ganz neu, hat sich in der Praxis jedoch noch immer nicht durchgesetzt. Plakativ und schlicht lässt sich Wertschöpfung in folgendem Prozessbild darstellen.

Abb. 7: Wertschöpfung, grob vereinfacht

Diese triviale Darstellung dient einem pädagogischen Zweck: sie zeigt auf, dass alle wertschöpfenden Prozesse zusammen gehören, dass der Output eines Prozesses zum Input des nächsten Prozessen wird. Und umgekehrt: es existiert ein enger Zusammenhang zwischen Marketing/Vertrieb (sell it) und Produktion (make it). Effizient kann nur werden, wer alle Prozesse entsprechend gestaltet und steuert. Genau das wird gerne übersehen. Wie sonst könnte eine Diskussion der folgenden Art in vielen Unternehmen noch immer an der Tagesordnung sein:

Vertriebsleiter: „Wir können nur erfolgreich sein, wenn die Produktion Produkte bauen würde, die sich auch verkaufen lassen.“

Produktionsleiter: „Falsch. Verkauft ihr doch einfach die Produkte, die wir auch wirtschaftlich bauen können.“

Entwicklungsleiter: Schweigt und genießt.

Wertschöpfungsorientierte Prozessgestaltung, die diesen Namen auch verdient, begreift die gesamte Prozesskette bzw. Prozesslandschaft als zusammengehörend und zusammenhängend (interdependent).

Erst wenn dieses Bild auch in den Köpfen verankert ist, kann die Effizienzdiskussion auf einer gemeinsamen Basis geführt werden. Prozessinnovationen und -verbesserungen sind dann eben nicht auf einzelne Bereiche eingegrenzt, mit dem traditionellen Schwerpunkt auf der Produktion. Künftig muss das Augenmerk allen Prozessen gleichermaßen gelten, mit besonderer Konzentration auf die Zusammenhänge und Schnittstellen. Die Vorfreude vieler Produktionsverantwortlicher, dass jetzt „endlich auch einmal der Vertrieb und die indirekten Bereiche dran“ seien, ist verständlich, aber wenig zielführend. Es geht um die Gesamteffizienz, nicht um Insellösungen. Und im Sinne eines permanenten Strebens nach Perfektion kann es keine Ausnahmen geben.

„Lean“ stellt Konzepte mit „Selbstregelung“ in den Vordergrund

Prozesse, die geplant, angestoßen, koordiniert und gesteuert werden müssen, erzeugen Aufwand. Sei es in Form von Overheads, sei es in Form häufiger Fehlerbeseitigung. In dieser Hinsicht hat das klassische Fließband seine Vorteile: wenn es läuft, läuft es. Tatsächlich ist der Gedanke, einen stetigen Fluss oder Wertstrom zum obersten Prinzip von Prozessen zu erheben, durchaus zeitgemäß.

In einer deutlich erkennbaren Vorgänger-Nachfolger-Beziehung, wie sie Fließkonzepten eigen ist, steckt ein wichtiges Hilfsmittel zur Prozessoptimierung.

Ein bekanntes Beispiel stammt aus der Fabrik des Maschinenbauers Trumpf in Ditzingen (vgl. Spath, Ganzheitlich produzieren). Als die Montage der Maschinen von der klassischen Baustellenmontage auf das Fließprinzip umgestellt wurde, traten die Schwachstellen klar zu Tage. Dabei war viel technische und organisatorische Intelligenz nötig, um die tonnenschweren Maschinen durch die Halle fließen zu lassen (gelöst wurde das Problem mit Luftkissenfahrzeugen). Man hat diese Mühen nicht gescheut und erntet heute die Früchte in Form hoch effizienter, verschwendungsarmer Prozesse.

In ganz ähnlicher Weise kann, sollte und muss auch in den Unternehmensbereichen vorgegangen werden, in denen nicht Material, sondern Information „fließt“. Auch Work-Flow-Systeme lassen sich so gestalten, dass ein kontinuierlicher Fluss entsteht. Die notwendige Intelligenz ist vorhanden, die Mühe darf nicht gescheut werden.

Читать дальше