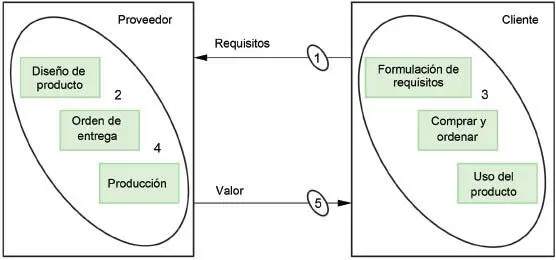

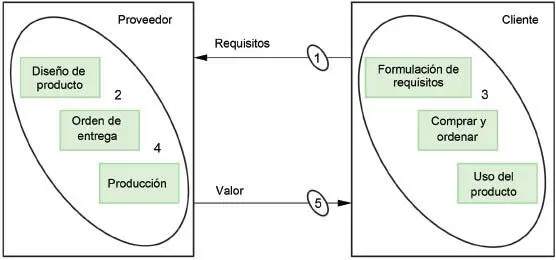

El modelo de generación de valor se apoya en cinco principios básicos, que pueden ser entendidos a partir de la Ilustración 6.

• Garantizar que todos los requerimientos del cliente (implícitos y explícitos) sean identificados.

• Garantizar que los requerimientos del cliente sean siempre considerados en las fases de diseño y producción.

• Garantizar que todos los requerimientos influyan en todos los roles del cliente (usuario final, comprador).

• Garantizar que el sistema de producción tenga las capacidades para producir para los requerimientos del cliente.

• Garantizar mediante la verificación y medición, la percepción de valor del cliente.

ILUSTRACIÓN 6. Principios relacionados con la creación de valor

Fuente: Tomado de Koskela (2000, p. 79).

Dado que en los procesos de construcción siempre existirán transformaciones de insumos, que estos requieren procesos adicionales para transportarlos, inspeccionarlos, entre otros, para producir lo que el cliente requiere, y que este último pagará por ellos si satisfacen sus requerimientos y necesidades, se evidencia que los tres modelos de producción deben ser integrados y balanceados en una nueva teoría de producción, con el objetivo de modelar, diseñar, controlar y mejorar la producción, como lo propuso el profesor Koskela en su disertación doctoral (2000).

Esta nueva teoría, que incluye la explicación sobre cómo conseguir los objetivos de la producción, provee lineamientos para la investigación y aplicación, y propone ser instrumentalizada para transferir los conceptos y principios a las prácticas de construcción, se constituye en el fundamento de Lean Construction.

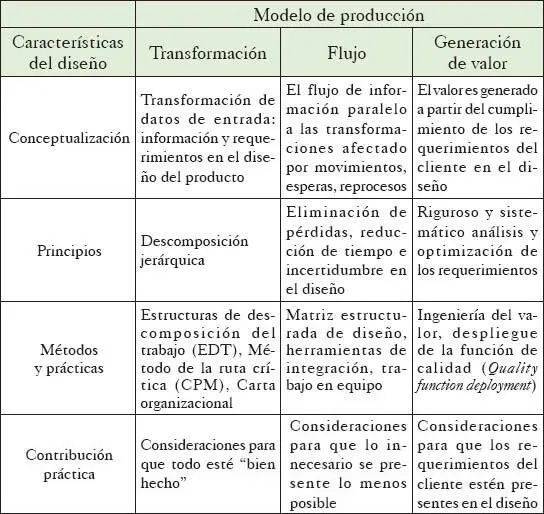

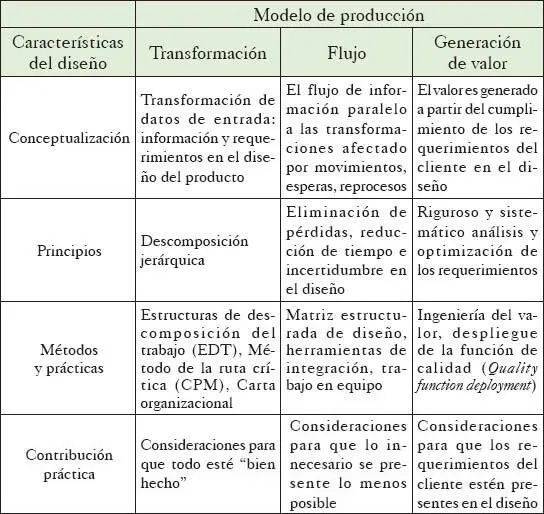

La nueva teoría de producción es aplicable a las etapas de diseño y producción. Sin embargo, el diseño presenta características diferentes, pues su incertidumbre es mayor; existen más interacciones en el diseño, no es una actividad repetitiva como suele ser la producción y los requisitos del cliente se capturan y trasladan a la solución de diseño, que posteriormente se materializa en la producción.

La práctica del diseño ha pasado por diferentes etapas: el diseño como artesanía , caracterizado por procesos sencillos realizados por un diseñador general o por un pequeño grupo de diseñadores, en un periodo que se extiende hasta la Segunda Guerra Mundial; la ingeniería secuencial , posterior a la Segunda Guerra Mundial, a partir del desarrollo de los sectores industriales y con la participación de diferentes grupos de especialistas divididos en departamentos donde el diseño del producto circula como un flujo; y la ingeniería concurrente , término acuñado en 1986 para describir el método sistemático de diseño simultáneo del producto, el proceso de soporte y su producción posterior, bastante desplegada en la actualidad y de interés común para investigadores del tema. En su evolución, la práctica de diseño convencional se asimila al modelo de transformaciones en la teoría de producción, mientras que la ingeniería concurrente se asimila a los modelos de flujo y generación de valor, razón por la cual algunas estrategias de ejecución de proyectos propuestas actualmente consideran la totalidad del ciclo de vida del proyecto y enfatizan en la necesidad de trabajo colaborativo desde fases previas, con el objetivo de agregar valor, como el Integrated Project Delivery (IPD). La Tabla 10muestra el proceso de diseño, considerado desde los tres modelos de producción que componen la nueva teoría de producción.

TABLA 10. El diseño desde los modelos de producción

Fuente: Tomado de Koskela (2000, p. 89).

Como consecuencia de su análisis, el modelo TFV (transformación, flujo, valor), propuesto por Koskela, surgió como una teoría de la producción en la industria de la construcción. De su teoría se extractan los principios de producción, desde los puntos de vista de la transformación, de flujo y como generador de valor ( Tabla 11).

TABLA 11. Principios de producción

| Modelos de producción |

Principios asociados |

| Principio de transformación: eficiencia en las actividades que agregan valor |

• Desagregar las tareas de producción• Minimizar el costo de las tareas desagregadas |

| Principio de flujo: reducir las actividades que no agregan valor |

• Reducir el Lead Time 15• Reducir la variabilidad• Simplificación• Incrementar la transparencia• Incrementar la flexibilidad |

| Principio de generación de valor: incrementar el valor hacia el cliente |

• Garantizar la captura de todos los requerimientos del cliente• Garantizar la incorporación de los requerimientos del cliente en el flujo del proceso• Tener en cuenta los requerimientos en todos los entregables del proceso• Garantizar la capacidad del sistema de producción• Medir el valor entregado |

Fuente: Tomado de Koskela (2000, p. 90).

Los once principios heurísticos de Lean Construction

Dado que todas las actividades consumen recursos y como consecuencia generan costos, y que solo las actividades de conversión que transforman la materia prima en producto le agregan valor al producto final, el esfuerzo debería centrarse en la eficiencia de estas últimas y en la disminución o eliminación de los flujos que no agregan valor. Para mejorar los procesos de flujo y conversión, Koskela propone once principios heurísticos, algunos de ellos reconocidos como los más importantes de acuerdo con el enfoque de gestión donde se consideren. Por ejemplo, para el enfoque de calidad, la reducción de la variabilidad es muy importante, así como la reducción del tiempo de ciclo para el enfoque de gestión del tiempo y el aumento del valor es fundamental para la gestión basada en el valor. Algunos de estos principios guardan estrecha relación con otros y no podría definirse cuál es el más importante. Sin embargo, la materialización de cada principio debe ser considerado en los proyectos de construcción de una forma integrada, utilizando herramientas para que trasciendan del concepto hacia las buenas prácticas de mejoramiento del desempeño, considerado desde la visión de la nueva gestión de la producción.

TABLA 12. Principios heurísticos de Lean Construction

| Principios Lean |

| 1 |

Reducir la participación de actividades que no agregan valor (pérdidas) |

| 2 |

Aumentar el valor del resultado del proceso a partir de los requerimientos del cliente |

| 3 |

Reducir la variabilidad |

| 4 |

Reducir el tiempo de ciclo |

| 5 |

Simplificar el proceso mediante la reducción del número de pasos, partes y enlaces |

| 6 |

Incrementar la flexibilidad del resultado del proceso |

| 7 |

Aumentar la transparencia del proceso |

| 8 |

Enfocar el control en el proceso completo |

| 9 |

Introducir el mejoramiento continuo en el proceso |

| 10 |

Mantener un equilibrio entre las mejoras de las conversiones y los flujos |

| 11 |

Hacer referenciación ( benchmarking ) |

Fuente: Elaboración propia.

Los principios descritos por Koskela como la ruta para la implementación de Lean en la construcción guardan estrecha relación con los principios del pensamiento Lean de Womack, como algunos autores lo han propuesto al enmarcarlos en las categorías de clasificación de este.

Читать дальше