1 ...8 9 10 12 13 14 ...19 Los nanocompuestos son materiales6 en los que la fase dispersa es de escala nanométrica al menos en una de sus dimensiones. En este sentido, se ha buscado incorporar nanomateriales con materiales de diferentes morfologías, principalmente polímeros, con el fin de aumentar sus propiedades mecánicas y de modular sus propiedades funcionales (eléctricas/electrónicas, ópticas, térmicas, magnéticas, etc.). Dentro de esta familia de materiales, tanto las organoarcillas (arcillas modificadas con sales de amonio con colas orgánicas de relativo alto peso molecular) como las montmorillonitas han sido ampliamente estudiadas.

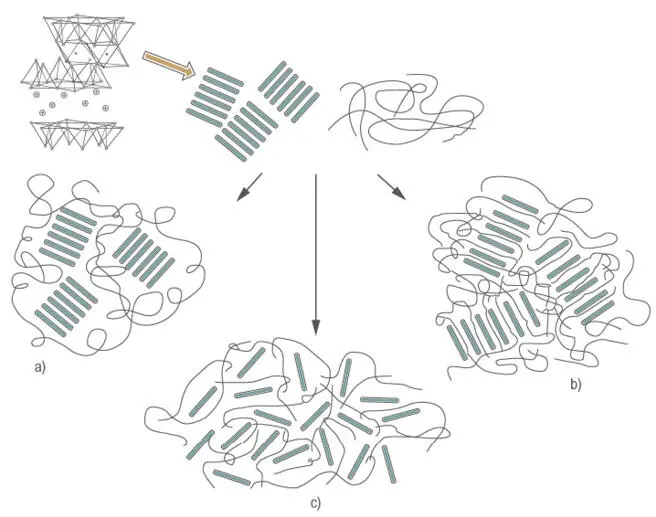

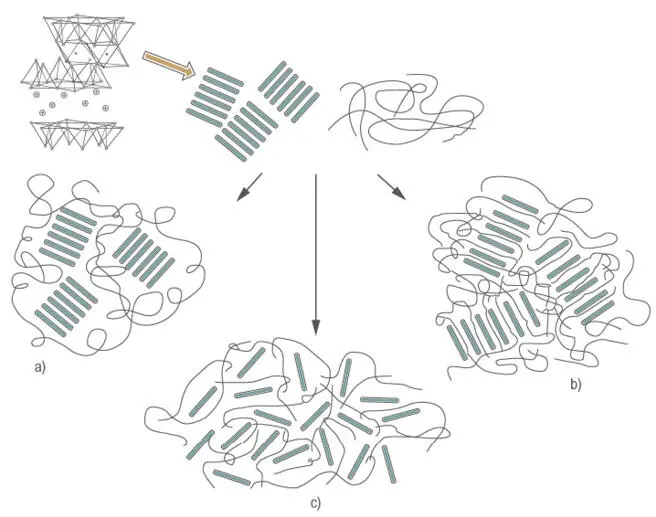

La figura 2.8 muestra la dispersión típica que se encuentra en este tipo de sistemas.

Figura 2.8 Conformación de un nanocompuesto de matriz polimérica: a) microcompuesto que conserva aún la separación de fases, b) nanocompuesto intercalado y c) nanocompuesto exfoliado. Los rectángulos alargados representan la arcilla cristalina; y las líneas curvas, la matriz polimérica

Para fabricar este tipo de nanocompuestos existen varios métodos de procesamiento, entre los que se destacan el mezclado en solución, la polimerización in situ y el mezclado físico por fusión, que se describen a continuación.

2.5.1 Mezclado en solución

Las nanopartículas son dispersadas en un solvente, generalmente por la modificación superficial de las partículas usando agentes de acoplamiento, o estabilizadas mediante surfactantes o agentes dispersantes. Estas, a su vez, se mezclan con el polímero en solución, y luego se retiran los solventes para obtener el nanocompuesto. En este método suele presentarse agregación de las nanopartículas, y no una buena distribución de estas.

2.5.2 Polimerización in situ

En este método, las nanopartículas (preferiblemente modificadas superficialmente) se mezclan con el monómero o con los monómeros en solución. Mediante la adición de un iniciador o de un catalizador de la reacción, se logra la polimerización, y las partículas quedan embebidas en la matriz polimérica. Con este método, las nanopartículas presentan mejor dispersión en la matriz, y generalmente se obtienen nanocompuestos con mejores propiedades.

2.5.3 Mezclado físico por fusión

Normalmente se aplica este método para polímeros termoplásticos. El mezclado físico por fusión se logra gracias a la mezcla previa del polímero con las nanopartículas, en una extrusora o mezcladora de torque controlado. En este caso, si se trata de poliolefinas, se puede emplear la técnica de extrusión reactiva mediante la incorporación al polímero de algunos compuestos reactivos de cola no polar y cabeza polar, para compatibilizarlo mejor con la fase dispersa inorgánica nanométrica. En otros casos, para preparar los nanocompuestos es posible contar con master batch (mezclas concentradas de polímeros / fases dispersas, comercialmente disponibles), que se pueden mezclar con polímeros vírgenes.

2.6 Nanolitografía

Este proceso se considera top-down, y es la transferencia de un patrón desde una plantilla o máscara hasta otro medio en el cual alguna dimensión lateral debe ser aproximadamente de 100 nm. Las técnicas convencionales suelen ser: grabado con haces de iones focalizados (fib), por ataque químico y en húmedo. Sin embargo, en la actualidad se están implementando nuevas técnicas para manipular objetos en la nanoescala y hacer nanofabricación. Algunos de los instrumentos para llevar a cabo esta nanomanipulación son tanto los microscopios de barrido por sonda (spm) como los de fuerza atómica (afm) y de barrido túnel (stm), con los cuales se pueden mover átomos, nanotubos de carbono, nanopartículas o cualquier objeto a escala nanométrica, que hacen posible grabar, escribir o imprimir[18].

En la tabla 2.1, se presentan las diferentes técnicas utilizadas para hacer litografía y fabricar nanoobjetos en 3D, la gran mayoría de ellas se basan en la industria de los circuitos integrados.

Tabla 2.1 Principales técnicas litográficas de nanofabricación

| Técnicas litográficas |

Tamaño mínimo |

Rendimiento |

Aplicaciones |

| Fotolitografía (impresión de contacto y proximidad) |

2-3 μm |

Muy alto |

Diseño a escala, de laboratorio y producción de mems |

| Fotolitografía (impresión de proyección) |

37 nm |

Alto a muy alto (60-80 wafer/hr) |

Productos comerciales y electrónica avanzada |

| Litografía suave |

De unos pocos nanómetros (30 nm) a micras |

Alto |

Microfluídica |

| Litografía nanoimpresión |

6-40 nm |

Alto (>5 wafer/hr) |

Bioelectrónica, biosensores, nanoalambres |

| Dip-pen |

De unas pocas décimas de nm |

Bajo a muy bajo |

Bioelectrónica, biosensores, sensores de gas |

| Litografía por haz de electrones (eb) |

≈20 nm |

Muy bajo |

Canales para microfluídica |

| Litografía por iones focalizados (fib) |

<5 nm |

Muy bajo |

|

Fuente: Pimpin y Srituravanich.[25]

Como conclusiones generales, se puede establecer que los métodos para obtener nanomateriales se basan en varias técnicas avanzadas que se han convertido cada vez más en técnicas fundamentales y reconocidas para la manipulación física y química de la materia, las cuales permiten obtener nanomateriales con una variedad casi infinita de formas y topologías. Estas múltiples formas generan, a su vez, la posibilidad de imaginar múltiples oportunidades de aplicación.

Los conceptos fundamentales aquí establecidos se basan en dos estrategias generalizadas, conocidas como de arriba hacia abajo (top-down) y de abajo hacia arriba (bottom-up). Las técnicas descritas en este capítulo, en las que muchos de los principios fisicoquímicos antes conocidos se combinan con otros más nuevos y que han sido desarrollados precisamente por la necesidad de explorar el nanomundo, son solamente la ilustración de los métodos de fabricación más reconocidos; sin embargo, cada día surgen nuevas y novedosas formas o combinaciones de estos métodos para desarrollar y fabricar nanomateriales y nanoestructuras que aún son inimaginables.

Bibliografía

[1] Bhushan, B. (ed.) (2004). Handbook of Nanotechnology. Berlín: Heidelberg.

[2] Nieto, E., Fernández, J., Durán, P. y Moure, C. (1994). Películas delgadas: fabricación y aplicaciones. Boletín de la Sociedad Española de Cerámica y Vidrio, 33(5), 245-258. Disponible en http://boletines.secv.es/upload/199433245.pdf.

[3] Morán, J. y Rodríguez, J. (2013). Los materiales nanoestructurados. México: Fondo de Cultura Económica.

[4] Hulteen, J. y Martin, C. (1997). A general template-based method for the preparation of nanomaterials. Journal of Materials Chemistry, 7, 1075-1087. DOI: 10.1039/A700027H.

[5] O’Sullivan, J. y Wood, G. (1970). The morphology and mechanism of formation of porous anodic films on aluminium. Proceedings of the Royal Society A.: Mathematical, Physical and Engineering Sciences, 317(1531), 511-543. DOI: 10.1098/rspa.1970.0129.

[6] Diggle, J., Downie, T. y Goulding, W. (1969). Anodic oxide films on aluminum. Chemical Reviews, 69(3), 365-405. DOI: 10.1021/cr60259a005.

[7] Pan, Z., Xie, S., Chang, B., Wang, C., Lu, L., Liu, W., … Qian, L. (1998). Very long carbon nanotubes. Nature, 394(6694), 631-632. DOI: 10.1038/29206.

[8] Yadav, S. y Singh, S. (2016). Carbon nanotube dispersion in nematic liquid crystals: an overview. Progress in Materials Science, 80, 38-76. DOI: 10.1016/j.pmatsci.2015.12.002.

Читать дальше