Maschinen laufen schlecht? Na und, wir haben ja Lager

Maschine wartet auf Reparatur? Na und, wir …..

Sie verstehen, was ich meine. In diesen Fällen haben wir keine Eile …

III. Bewegung

Unnötige Bewegung am Arbeitsplatz führt u. U. zur Überbelastung von den Mitarbeitern und wir generieren ebenfalls einen Verlust durch die erhöhten Wegezeiten. Nehmen wir ganz einfach die Mehrmaschinen-bedienung her. Die Mitarbeiter flitzten von der einen Maschine zur nächsten. Sind die Maschinen nicht optimal angeordnet dann kommen schon mal etliche Meter zusammen, die natürlich auch Zeit kosten.

Dies gilt es auf jeden Fall bei der Anordnung von Maschinen bzw. Arbeitsplätzen zu berücksichtigen. Im Grunde ist jeder Bewegungs-ablauf, der nicht dazu beiträgt, dem Produkt einen Mehrwert hinzu zu fügen ein Verlust, eine Verschwendung.

IV. Überproduktion

Die Verschwendungsart Überproduktion wird weitestgehend als die wohl schlimmste Art der Verschwendung bezeichnet. Warum sollten wir mehr Produzieren als wir benötigen? Warum sollten wir in Vorleistung gehen mit dem Material? Warum sollen wir Lagerplatz vergeuden? Die Überproduktion für dann wieder zu manch einen der anderen Verlustarten. Und wir wollen doch die Verluste so klein wie möglich halten, alle!

V. Herstellungsprozess

Ja, auch der Herstellungsprozess selbst kann zu Verlusten führen. Beispiele könnten hier sein, dass aus der Faszination der Technik Prozesse und Verfahren entwickelt werden, die den Verdacht erwecken, das Ziel aus den Augen verloren zu haben effiziente Prozesse zu gestalten. Detailverliebt und zu komplex gestaltete Anlagen und Prozesse lassen manchen Anlagen-bediener verzweifeln. Zu groß der Aufwand und zu umständlich die Bedienung der Anlagen, Maschinen und effizient arbeiten zu können. Zudem sollten wir uns ggf. an „so gut wie nötig und nicht so gut wie möglich“ erinnern.

Merke:

Ein Prozess ist ausgereift, wenn man nichts mehr weglassen kann……und die Qualität bzw. Kundenzufriedenheit trotzdem sichergestellt ist …

VI. Wartezeiten

Was gibt es bei den Wartezeiten zu berichten. Wartezeiten sind alle Zeiten, in der die Arbeit stockt, die Maschinen stehen, Mitarbeiter auf etwas warten um ihren Job auszuüben.

Auf was wird denn so alles gewartet? Beispiele könnten sein:

Warten auf Material

Warten auf Auftrag

Warten auf Wartung

Warten auf eine Entscheidung

Warten auf eine Unterschrift

Ect.

Glauben Sie mir, die Beispiele könnten noch um Einiges erweitert werden.

VII Defekte – Ausschuss

Bei der siebten Verlustart handelt es sich um Ausschuss. Teile, die nach dem ersten Produktionsschritt nicht verwendet werden können. Die Folgen sind u.a. Nacharbeit, oder die Teile werden gar entsorgt. Bedeutet, dass wir personelle Ressourcen, Energie, Maschinenkapazität, Material, ect., verschwendet haben.

Kennen Sie Ihren Ausschuss, Ihren „first pass yield“ für jeden Arbeitsschritt? Haben Sie hierfür eine Kennzahl, einen Grenzwert, der gerade noch akzeptabel für ihre Prozesse ist? Wenn nicht, dann sollten Sie sich dran machen, hier die geeigneten Kennzahlen aufzubauen. Dazu kommen wir dann später nochmals.

Hinweis:

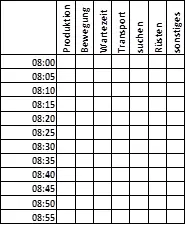

Wollen Sie eine schnelle Analyse durchführen, die aufzeigt wie Ihre Prozesse zusammen mit den Mitarbeitern laufen, dann führen Sie eine Multimomentaufnahme durch.

Diese ist einfach durchzuführen und gibt den ersten Aufschluss darüber, in wieweit Ihre Prozesse und Mitarbeiter wertschöpfend arbeiten.

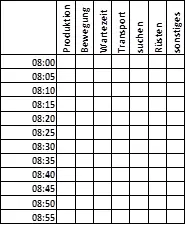

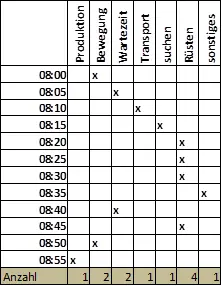

Als erstes legen Sie fest, in welchen Abständen (z.B. 5 bis 10 Minuten) Sie den Prozess bzw. die Tätigkeiten der Mitarbeiter verfolgen möchten. Anschließend sollten Sie die möglichen Tätigkeiten im zu analysierenden Prozess beschreiben.

Beispiele hierfür können sein:

Produktion

Bewegung

Wartezeiten

Transport

Suchen

Rüsten

Sonstiges …

Sie verstehen, dass sollen hier nur Beispiele sein.

Anschließend erstellen Sie eine Matrix mit den o.g. Daten, die dann wie folgt aussehen könnte:

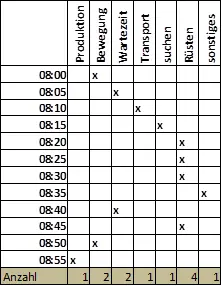

Benutzen Sie diese Matrix zum Analysieren des Prozesses und tragen Sie wie in diesem Beispiel alle fünf Minuten das ein, was Sie beobachten.

Wie Sie gleich sehen werden, ist die eine sehr einfache und trotzdem sehr effiziente Methode Ihre Prozesse zu analysieren.

Nun ja, führen Sie die Analyse lediglich im Vorbeigehen durch. Wenn Sie Ihren Mitarbeitern von Ihrem Vorhaben erzählen, dann kennt die Wertschöpfung der untersuchenden Prozesse keine Grenzen und das tatsächliche Ergebnis wäre verfälscht. Sie wissen, wie ich dies meine.

Die Auswertung zu einem aufgenommenen Prozess könnte dann z.B. folgendermaßen aussehen:

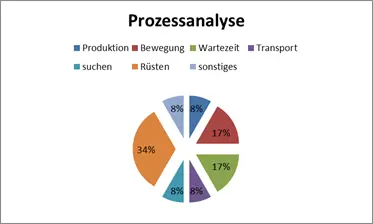

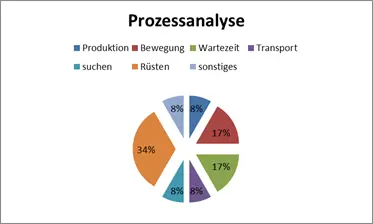

Sie zählen ganz einfach die Kreuze aus jeder Spalte zusammen und erhalten eine Verteilung der einzelnen Schritte, die Sie dann anschließend in einem Tortendiagramm oder Ähnlichem visualisieren können.

Sehen Sie, dafür braucht man nicht studiert haben. Ganz einfach und schnell zu realisieren. Jetzt haben Sie Ihre Eckdaten, mit denen Sie weiterarbeiten können. Ich denke dies bedarf jetzt keiner weiteren Erklärung.

Eine der o.g. Punkte ist der Punkt Bewegung, der natürlich auch zu den sieben großen Verlustarten zählt.

Ist es Ihnen möglich, bei der Multimomentaufnahme einen zweiten Mitarbeiter hinzuzuziehen, dann würde ich sich unbedingt anbieten ein Spaghetti-Diagramm zu erstellen.

Bei einem solchen Diagramm werden die zurückgelegten Wege aufgezeichnet. Wenn Sie dies in Angriff nehmen, dann benötigen Sie für jeden Produktionsmitarbeiter einen Schreiber.

Aussehen könnte das dann folgendermaßen wie weiter unten beschrieben.

Die gezeichneten Linien stellen die Wege dar, die der Mitarbeiter – z.B. während eines Rüstvorgangs einer Maschine (blau) – zurückgelegt hat.

Auf dem ersten Blick enthält dieser Prozess einen großen Anteil an Verschwendung, was natürlich weiter analysiert werden muss.

Sie sehen auch hier, ein leicht verständliches Werkzeug, mit dem Sie Verschwendung in Bezug auf Bewegung oder Transport visualisieren und anschließend verbessern können.

Mein Tipp:

Die Multimomentaufnahme und das Spaghetti-Diagramm sollten zusammen Anwendung finden.

Ich habe schon Multimomentaufnahmen erstellt, bei denen ich sagen kann, dass ich fast den Glauben verloren hätte. Mitar-beiter, die es fertigbringen mehr als eine Stunde hintereinander keinen einzigen Mehrwert zu generieren waren nicht die Ausnahme.

Verstehen Sie, es geht mir jetzt nicht darum, die Mitarbeiter zu hetzen, nein. Es geht aber darum, dass man Zeiten dafür Nutzen kann, sich in Sachen „5S“ zu betätigen, oder z.B. die autonome Instandhaltung (sofern eingeführt) durchzuführen.

Sie sehen also, es gibt immer was zu tun!

Die Planung

Nachdem wir über die Fundamente, die Säulen und den Mittelpunkt eines möglichen Lean-Systems gesprochen haben fehlt uns nur noch die Planung des Ganzen. Und hier sollten Sie zunächst mit der obersten Führungsriege eine Grobplanung durchführen. Dies gilt vor allem für die Schulung der Abteilungsleiter. Planen Sie die gesamte Belegschaft in den ausgewählten Tools zu schulen, kommt noch einiges an Kosten auf Sie zu, und dies gilt es natürlich auch zu bedenken. Auf jeden Fall sollten die ersten Schulungen „Top Down“ geschehen. Gilt es noch etwas nachzubessern, gibt es dann auch noch Gelegenheit die verbesserten Schulungen zu vermitteln.

Читать дальше