Der vorhandene Katalog beschreibt kurz und prägnant die wichtigsten Lean Begriffe. Die Zeichenkette „>>“ verweist auf weitere Erläuterungen in anderen Abschnitten/Kapiteln des Taschenbuches. Im Anhang befindet sich zudem ein hilfreiches Abkürzungsverzeichnis.

1.3 Der Werkzeugkoffer des Lean Administration / Lean Management

Der Methodenkoffer des Lean Administrations / Lean Managements beschreibt nicht nur Begriffe, sondern auch Vorgehensweisen zur Umsetzung von Lean Werkzeugen.

Die wichtigsten Lean Werkzeuge werden im folgenden Handbuch näher, d.h. mit Ausgangssituation, Definition und teilweise auch Beispielen näher beschrieben.

Das Taschenbuch beschreibt die wesentlichen Lean Administration Werkzeuge, d.h. die Verbesserungstechniken, die in der Verwaltung (Vertrieb, Marketing, Qualitätssicherung, Planung, etc.) eingesetzt werden.

Teilweise wurden die Begriffe aus dem Lean Production in kurzen Beschreibungen belassen. Dies ist damit begründet, dass einige indirekte Bereiche „produktionsnah“ sind, wie z.B. die Logistik, die Werksinstandhaltung. Diese Bereiche können beide Konzepte, die des Lean Production und des Lean Administration, verwenden.

Ein weiterer Grund für den Mix besteht darin, dass ein „perfektes“ Verständnis für „Lean Administration“ verbessert werden kann, wenn die zugrundeliegenden Konzepte des „Lean Production“ verstanden sind. Dennoch wurde der Inhalt von „Lean Production“ kompakt gehalten. Die weiteren Details zu den Werkzeugen des „Lean Production“ finden sich im Lean Taschenbuch Produktiondes Lean Institute.

Es ist geplant ein vergleichbares Taschenbuch auch für Lean Leadership(dt.: das richtige Führen, die richtige Organisation für Lean) aufzubauen.

Nun beginnen wir mit der Beschreibung der einzelnen Begriffe, Werkzeuge und zugrundeliegenden Denkweisen. Mit dem Arbeiten und dem besseren Verstehen der Begriffe ergeben sich ein mehr und mehr schlüssiges Bild der Begriffe und deren Wechselwirkung untereinander.

Der erfahrende Berater wird auf der Basis des richtigen Problemverständnisses die richtige Diagnose stellen und abschließend die richtigen Verbesserungstechniken auswählen

Hieraus leitet sich dann auch ein wachsendes Systemverständnis ab. Denn das Ganze ist mehr als die Summe der Einzelteile.

Bitte beachten Sie, dass wir oft die maskuline Form von Personen nutzen (der Berater, der Mitarbeiter, der Geschäftsführer, o.ä.) – dies soll in keinster Weise diskriminieren. Wir haben dies alleine aus Vereinfachungsgründen so gewählt.

Viel Spaß, liebe Leserin, geschätzte Beraterin, lieber Leser, geschätzter Trainer, nun beim Lesen und Stöbern!

1.3.1 3 Mu (Muda, Mura, Muri)

Aus dem Japanischen für die typischen 3 Verlustarten in einer Fabrik; diese können aber auch, Sie werden sicherlich zustimmen, in der Verwaltung auftreten:

Muda Verschwendung

Mura Abweichung / Inkonsistenz

Muri Überlastung

Die 3 Mu stellen die Grundlage für die Verbesserungsphilosophie des Toyota Production Systems (siehe dazu unter >> TPS) dar. Die drei Mu werden als Schwerpunkte des Verschwendungspotenzials bzw. der Verbesserungsmöglichkeiten verstanden. Darunter ist die Verlustart „7 + X Arten der Verschwendung“, Sieben plus X (>> Muda ) die Wichtigste; siehe dazu auch „TIM WOOD", Waste und 7+1 Arten der Verschwendung Produktion.

Im Wesentlichen benutzen wir zur Vereinfachung lediglich den Begriff „Verschwendung“ oder „Muda“; dies hat sich im Lean Sprachschatz und bei den Lean Anwendern verfestigt.

Informativ:

Mura bezeichnet eine ungleiche Verteilung der Arbeitslast über den Tag, wenn es beispielsweise bedingt durch ungünstige Prozessverknüpfungen Wartezeiten und dann wieder Zeiten mit hektischer Arbeitstätigkeit gibt.

Der Begriff Muri beschreibt Tätigkeiten, deren Ausführung z.B. durch mangelhafte Ausstattung des Arbeitsplatzes oder falsche Arbeitstechnik erschwert wird. Ein zentrales Ziel des Lean Administration Systems ist es muda, mura und muri zu reduzieren.

Um diese Verschwendung gezielt anzugreifen ist es sinnvoll, alle Prozesse aus Kundensicht zu betrachten und die Anteile von Aktivitäten, die nicht der Erfüllung der Kundenwünsche dienen, konsequent zu verringern. Das schließt alle Wertschöpfungsaktivitäten ein, die entweder extern oder intern (z.B. für andere Abteilungen) erbracht werden.

Die Verschwendung ist im Umfeld von „Lean“ unser allergrößter „Feind“.

Der Begriff soll glasklar aufzeigen, wo es Verbesserungspunkte gibt. Einige Unternehmen scheuen sich den Begriff „Verschwendung“ zu nutzen, da er zu kritisch wirkt. Die Selbstkritik und das Streben nach Perfektion sind aber ein Element, welches das schlanke Denken bei Toyota und anderen sehr erfolgreichen Unternehmen auszeichnet.

Es ist die Entscheidung des Unternehmens, wie dieser zentrale Punkt genannt wird. Eines ist aber klar: Es gibt eine große Liste an Verbesserungspunkten, wenn man in einer Abteilung des Unternehmens die „Verschwendungsbrille“ aufhat und gelernt hat „Verschwendung zu sehen“.

Eine gute Technik, die hier eingesetzt wird, ist der sogenannte Verschwendungsrundgang. Hier wird ein abgegrenzter Bereich bewusst für ca. 10 Minuten beobachtet. Alle Auffälligkeiten werden sorgsam notiert. Mit diesen Punkten haben wir sehr schnell Verbesserungsmöglichkeiten aufgedeckt. Dieser Verschwendungsrundgang wird im Englischen als „Office Waste Walk“ oder „Gemba Walk“ bezeichnet; hierfür gibt es unterstützende Formblätter.

Er hat seinen Ursprung im sog. „ Toyota Kreidekreis“; hier müssen Führungskräfte in einem auf dem Boden markierten (gedachten) Kreidekreis stehen und das Produktionsgeschehen für einige Minuten (ca. 10-15 Minuten) aufmerksam beobachten. Diese Übung, die sich in erster Näherung seltsam anhört, ist eine bedeutende Übung zum „Sehen Lernen“ der Verschwendung. Innerhalb weniger Minuten kann sichtbare Verschwendung erkannt werden: gestörte Maschinen, Mitarbeiter haben Probleme mit dem Material, die Logistik fährt fünf Mal mit dem Stapler an einer engen Stelle vorbei, etc..

Ob Verschwendung nun der größte Feind für das Unternehmen oder der größte Freund für den Optimierer ist, sei jedem selbst überlassen. Wichtig ist, dass an Verbesserungen konsequent gearbeitet wird.

Aus der Praxis:

Es ist keine Seltenheit, dass Einkäufer mit Lieferanten bei den neuen Einkaufspreisen bereits Preisreduzierungen in Höhe von jeweils 10% für die nächsten 3 Jahre vertraglich vereinbaren.

Das Eliminieren von Verschwendung, die kontinuierliche Verbesserung mit Lean / KVP liefert einen entscheidenden, eleganten Beitrag für diese Kostensenkung. Wer dies nicht nutzt, hat einen entscheidenden unternehmerischen Nachteil.

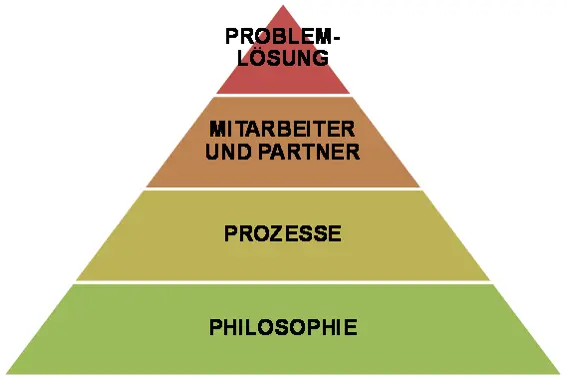

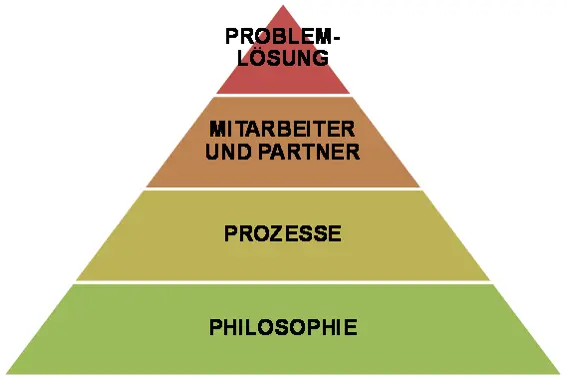

1.3.2 4P – Pyramide

Die 4P (Philosophie, Prozesse, Mitarbeiter und Partner, Problemlösung) stellen die zentralen Aspekte dar, die im Rahmen des Toyota Produktionssystems eine entscheidende Rolle spielen.

Dies zeigt klar, dass die Werkzeuge, Verbesserungstechniken in ein Gesamtkonzept, in ein schlankes Denken (>> Lean Thinking) eingeordnet werden müssen. Hierzu gehören auch externe Lieferanten.

Bild: Toyota’s

Читать дальше