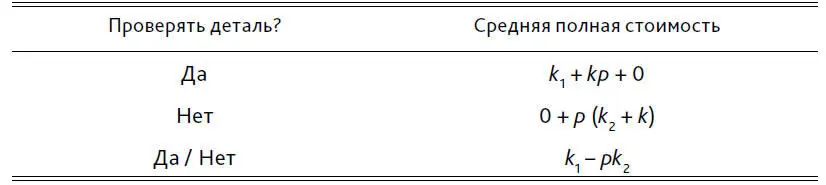

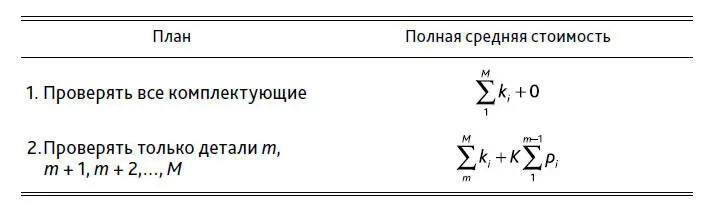

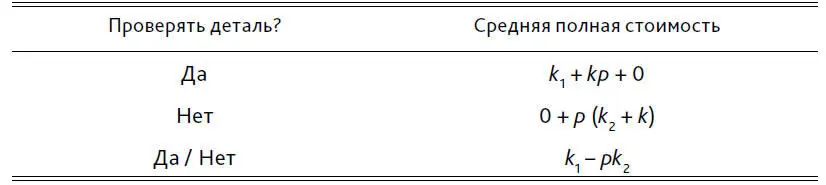

Упражнение 3. Доказательство правила «все или ничего» . Выберем с помощью случайных чисел деталь из партии. Назовем ее деталью i . Она может быть дефектной или качественной. Следует ли нам проверить ее или пустить прямо в производство безо всякого контроля? Мы можем представить среднюю полную стоимость в виде таблицы (табл. 5).

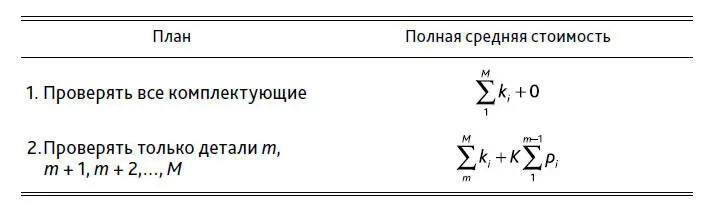

Таблица 5

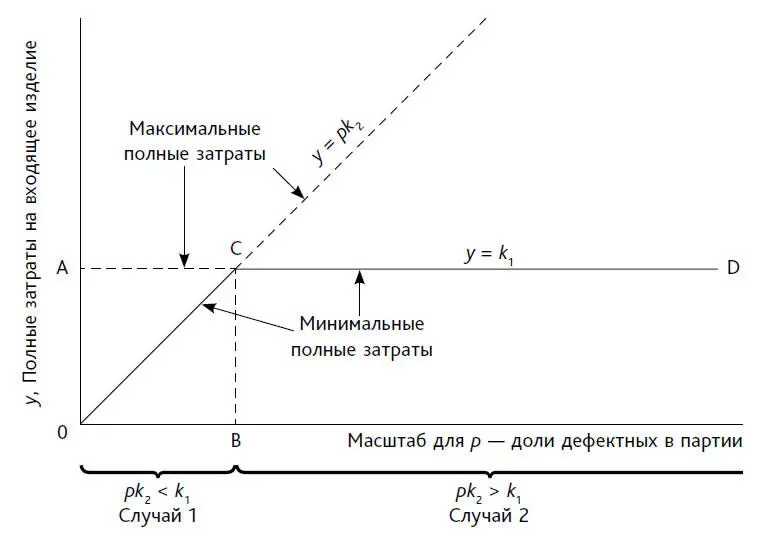

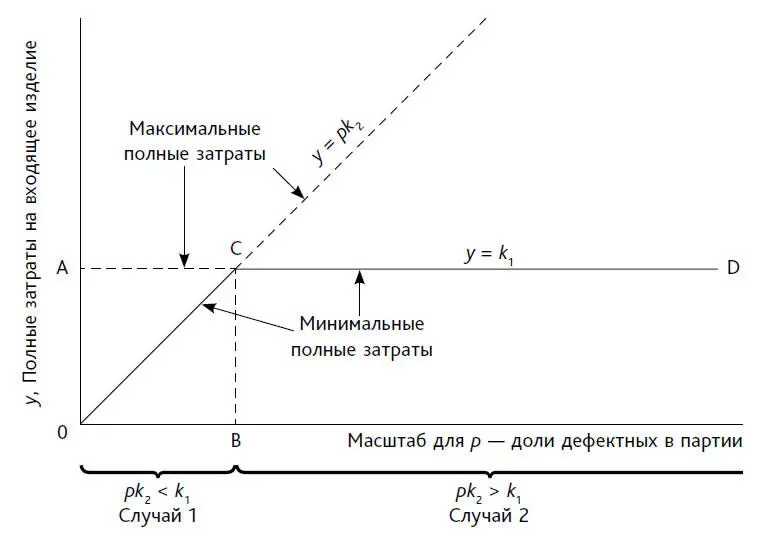

Мы видим, что варианты «да» и «нет» одинаковы, если p = k 1/k 2 . Такое качество Александр Муд назвал равновесным. В точке равновесного качества полная стоимость одинакова для варианта «нет» и варианта «да». Дальше мы видим, что если p < k 1/k 2 , то к меньшим общим потерям приводит вариант «нет», а если p > k 1/k 2 , то вариант «да» (см. рис. 54).

Рис. 54. График, показывающий минимальные полные затраты на изделие в партии в зависимости от входящего качества p . Минимальная доля дефектных изделий лежит вдоль линии 0ВГ. Излом В происходит в точке равновесного качества Б, где p = k 1/k 2 . Полная стоимость максимизируется при использовании 100 %-ного контроля там, где минимум полных затрат обеспечило бы отсутствие контроля, и наоборот

Очевидно, что если наихудшая партия, которая поступит (например) на следующей неделе, будет отстоять слева от точки равновесия, то остальные партии будут лучше, еще больше отдаляясь влево. Ясно, что в этих условиях отсутствие контроля приведет к минимуму средних полных затрат (случай 1).

Если наилучшая партия находится справа от точки равновесия, тогда все другие партии будут хуже и отстоять еще дальше вправо. Это пример случая 2. Полный контроль всех партий приведет к минимуму средних полных затрат.

Таким образом, минимальные средние полные затраты лежат на ломаной линии 0ВГ. Для значений p , близких к точке равновесного качества Б, разницей между отсутствием контроля и 100 %-ным контролем можно пренебречь.

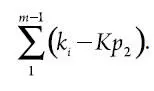

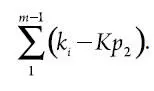

Упражнение 4.Минимальные средние полные затраты для множества деталей [116]. Допустим, мы имеем всего M деталей. Пусть pi – средняя доля дефектных для i-й детали, а k i – стоимость проверки одной детали. Дополнительную стоимость отказа сборки обозначим К , предполагая, что она одинакова для разных деталей. (Нужны некоторые изменения в обозначениях, поскольку k 2 нам теперь понадобится для обозначения стоимости контроля детали № 2.) Следует ли проверять все детали или только некоторые? Если только отдельные, то какие? Используем аппроксимацию равенства (3).

Различие между двумя планами будет в пользу плана 2 на величину

Какую деталь проверять, а какую не проверять, чтобы минимизировать полные затраты? Другими словами, как можно максимизировать разницу между двумя планами? Ответ очевиден. Расположим M членов ряда

ki – Kpi, i = 1, 2, 3, …, M

по убыванию. Ряд начнется с положительных значений, постепенно они будут становиться меньше, перейдут через ноль и продолжат уменьшаться. Для минимизации средних полных затрат вышенаписанная сумма должна быть максимально большой. Соответственно, правило минимизации средних полных затрат звучит следующим образом:

1. Не проводить контроль деталей, для которых ki – Kpi положительно.

2. Проверять все детали, для которых ki – Kpi отрицательно.

Работайте со всеми поставщиками, чтобы добиться для всех комплектующих статистической управляемости и снижения доли pi . Успех в этой работе приведет к снижению полных затрат и может позволить время от времени не проводить контроль отдельных деталей.

Замечание 1. Переход от слабо отрицательных к слабо положительным значениям лишь ненамного снизит затраты, однако значительное смещение – от больших отрицательных к большим положительным значениям – приведет к их существенному снижению.

Замечание 2 . Мы могли бы сказать, что каждая деталь имеет точку равновесного качества, определяемую как pi = ki – K . Таким образом, наш результат для многих комплектующих всего лишь повторяет план 1 и план 2 для одной детали.

Читать дальше

Конец ознакомительного отрывка

Купить книгу