Niquelado. Recubrimiento de metales (hierro, cobre, aluminio o cinc) con níquel por medio de electrólisis. Se consigue una elevada resistencia al desgaste y a la corrosión.

Niquelado. Recubrimiento de metales (hierro, cobre, aluminio o cinc) con níquel por medio de electrólisis. Se consigue una elevada resistencia al desgaste y a la corrosión.

Cromado. Recubrimiento galvánico sobre metales con cromo. Se consigue una elevada resistencia al desgaste, al rayado, a la penetración y a la corrosión. Se mejora el coeficiente de rozamiento.

Cromado. Recubrimiento galvánico sobre metales con cromo. Se consigue una elevada resistencia al desgaste, al rayado, a la penetración y a la corrosión. Se mejora el coeficiente de rozamiento.

Elemento niquelado

3. Revestimientos no metálicos.

Pinturas. Normalmente se aplican sobre un pigmento pasivador (minio).

Pinturas. Normalmente se aplican sobre un pigmento pasivador (minio).

Esmaltes. Son borosilicatos de calcio, de potasio y de plomo. Esta capa no es elástica, salta con facilidad si se golpea.

Esmaltes. Son borosilicatos de calcio, de potasio y de plomo. Esta capa no es elástica, salta con facilidad si se golpea.

6. Instrumentos de metrología

La metrología es la ciencia que estudia las medidas, y su utilización se considera fundamental en los trabajos de taller en las industrias de mecánica. Habrá que saber manejar bien los instrumentos y tener también en cuenta los factores externos que pueden influir, como la temperatura y las vibraciones, para realizarlas correctamente.

Las medidas se pueden realizar de dos maneras claramente definidas: directa e indirectamente.

En las mediciones directas se toman datos con instrumentos directamente de la pieza, definiendo las dimensiones que el elemento medido tiene realmente. Las medidas indirectas realizan comparaciones con otras, de forma que se detecta si la pieza tiene las dimensiones que debe lograr dentro de las tolerancias previstas. Se trata en este último caso de verificar que las piezas se encuentran dentro de las medidas estándar definidas.

Como instrumentos de medida directa se encuentran:

1. Regla graduada.Es un instrumento construido de diferentes materiales, que tiene una o varias escalas graduadas en milímetros, centímetros o pulgadas. Las medidas se realizan directamente sobre la pieza, no teniendo por ello una gran precisión, influyendo además factores como la observación, los movimientos relativos y la temperatura.

Diferentes tipos de reglas

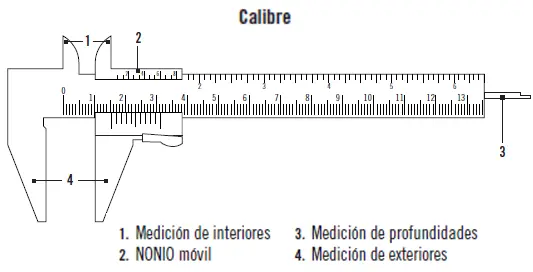

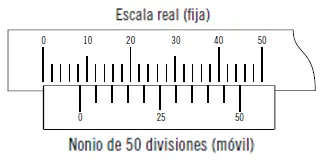

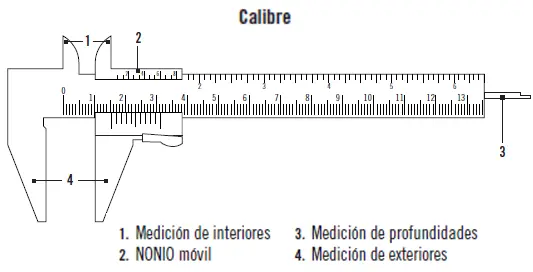

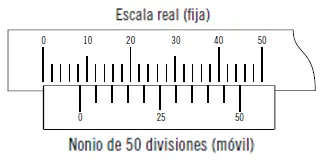

2. Calibre.También llamado ‘pie de rey’, se utiliza para conseguir mayor precisión en las medidas directas. Consta de una parte móvil con nonio, con el que se pueden obtener mediciones decimales. Se pueden realizar en las piezas mediciones exteriores, interiores y profundidades, gracias a las uñas y patilla móvil que tiene.

Se pueden tener calibres de medición manual, de círculo graduado y, en la actualidad, digital.

Calibre de círculo graduado y calibre digital

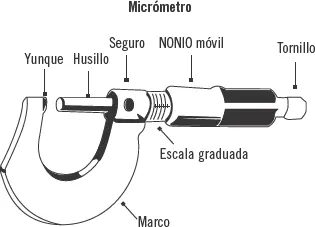

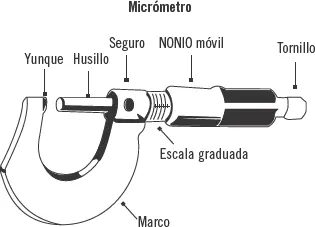

3. Micrómetro.También llamado tornillo de Palmer,tiene un tornillo micrométrico que gira en su avance, realizando mediciones finas del orden de centésimas o incluso de milésimas de milímetro o micras. Utilizado generalmente para medir espesores de chapa y elementos de un tamaño muy pequeño, se utiliza introduciendo el elemento a medir entre las dos patillas enfrentadas, girando el tornillo hasta un tope de presión. El nonio es circular y se encuentra en el tornillo móvil.

Al igual que en el caso del calibre, se pueden tener micrómetros para medidas interiores y profundidades y de tipo digital en la actualidad.

Micrómetros de interiores, de profundidades y digital

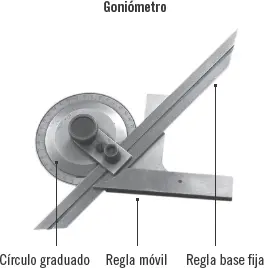

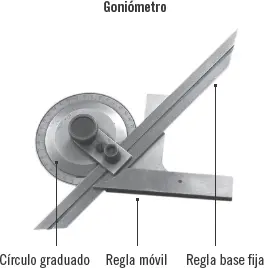

4. Goniómetro.Es un círculo o semicírculo graduado en 180º o 360º sexagesimales, que mide ángulos entre dos objetos. Se utiliza en el taller para obtener ángulos en las piezas. Tiene una parte móvil que gira para permitir las mediciones. Su exactitud es grande, y en los instrumentos manuales depende en gran medida de la buena interpretación de los datos y de la apreciación.

También existen goniómetros digitales que facilitan las lecturas en las mediciones realizadas.

5. Gramil.También llamado calibre de altitud, es un instrumento que realiza mediciones de altura en piezas apoyadas, mediante el desplazamiento vertical del brazo móvil de que dispone. Se utiliza también para marcar medidas verticales en las piezas. De igual forma que los aparatos anteriores, existen de marcación digital.

Como instrumentos de medida indirecta se tienen:

1. Reloj comparador.Es un instrumento que transforma el movimiento rectilíneo de la punta de contacto o palpador en movimiento circular de la aguja. Esta capacidad se consigue con un juego interior de engranajes que transforman los movimientos. Las precisiones llegan hasta las micras o milésimas de milímetro. Existen igualmente en la actualidad, comparadores digitales.

2. Calibre fijo pasa no pasa.Se utiliza para verificar que determinadas piezas se encuentran dentro de las tolerancias de fabricación, para series de piezas iguales. Los extremos tienen las medidas estándar que deben de cumplirse, incluyendo las tolerancias. Se trata de tampones para verificar interiores, exteriores, profundidades y roscados.

3. Galga.Se encuentran dentro de los calibres de comparación, y se trata de elementos calibrados para verificar separación de elementos e investigar sobre el tamaño de radios exteriores, interiores y roscas existentes.

Читать дальше

Niquelado. Recubrimiento de metales (hierro, cobre, aluminio o cinc) con níquel por medio de electrólisis. Se consigue una elevada resistencia al desgaste y a la corrosión.

Niquelado. Recubrimiento de metales (hierro, cobre, aluminio o cinc) con níquel por medio de electrólisis. Se consigue una elevada resistencia al desgaste y a la corrosión.