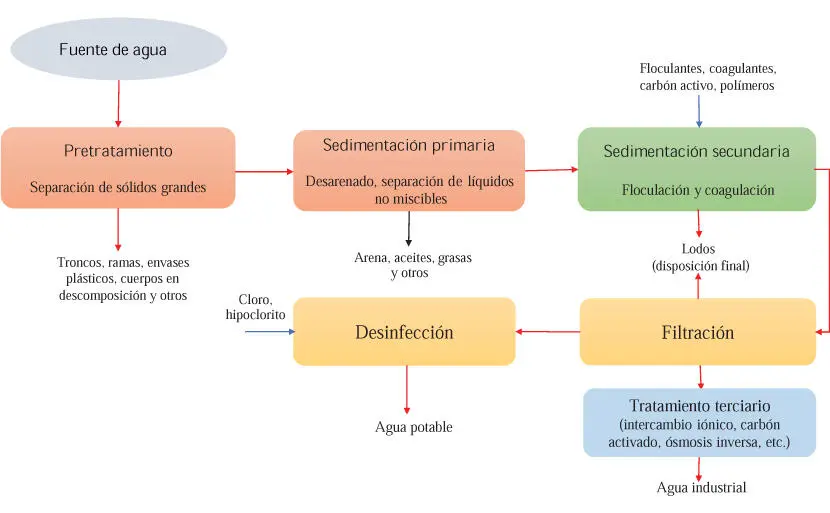

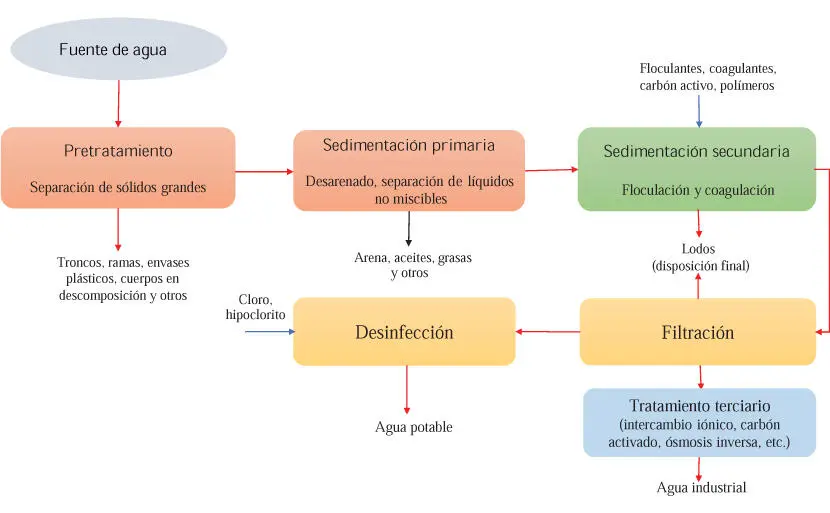

1 ...7 8 9 11 12 13 ...21 Los requerimientos de calidad y volumen de agua son muy variables, al igual que los procesos para la obtención del agua potable o industrial, pero, según el uso final al que será destinada, el agua cruda debe someterse en general a los tratamientos que se indican a continuación:

• Tratamiento primario: consiste en la separación de sustancias no solubles en el agua (sólidos y líquidos no miscibles) y de material inorgánico disuelto.

• Tratamiento secundario: es el tratamiento biológico de la materia orgánica disuelta en el agua para transformarla en sólidos suspendidos, que se eliminan con facilidad, y gases.

• Tratamiento terciario: comprende procesos adicionales como la separación de sales disueltas, nutrientes, patógenos y otros, a fin de obtener una mejor calidad del agua potable, para uso industrial o para mejorar la calidad de los efluentes.

En la figura 1.5, se puede apreciar la secuencia de las principales etapas del proceso de tratamiento de agua potable y agua industrial. En Lima, la fuente de agua potable es el río Rímac, cuyas aguas reciben un tratamiento primario para eliminar la turbidez y continúan por diferentes etapas hasta la aplicación de un tratamiento terciario para su desinfección. Para el sector industrial, el proceso es más amplio y requiere etapas complementarias, además de un tratamiento secundario en el caso de la industria farmacéutica y bebidas, entre otros.

Figura 1.5

Secuencia de tratamiento típico de agua potable e industrial

Elaboración propia

El tratamiento del agua comienza con la separación de los materiales sólidos grandes y los materiales flotantes o en suspensión, seguida por la captura y posterior eliminación de material particulado fino, olores, color, líquidos no miscibles y sustancias ionizadas sedimentables. Las sustancias orgánicas disueltas, las sustancias ionizadas no sedimentables y las partículas microscópicas —por ejemplo, bacterias, esporas y virus, entre otras— son consideradas en el tratamiento secundario y terciario. Los materiales flotantes de mayor tamaño se retiran con medios filtrantes como mallas, rejas o cribas, los cuales se colocan al paso de la corriente de agua. Los flotantes de pequeño tamaño y los líquidos no miscibles de densidad menor a la del agua —como aceites y grasas— se eliminan en los decantadores mediante un proceso de desnatado de la capa superior o por separación de la capa acuosa en las pozas de sedimentación. Por su parte, el material en suspensión consta de partículas sólidas de diferentes tamaños que son arrastradas por las corrientes de agua y se encuentran en distintas cantidades; estas se clasifican en suspensiones gravitacionales con diámetro mayor a 10 –3m, que se separan por simple decantación; suspensiones finas con dimensiones de 10 –3m o menos, que sedimentan a velocidades muy reducidas; y suspensiones coloidales con diámetros entre 1 y 200 micrómetros (µm), que prácticamente no sedimentan. Todas las partículas sólidas en suspensión están sometidas a diversas fuerzas que interactúan simultáneamente; las principales son la energía cinética ( E C = 1/2 mv 2) por el movimiento del agua y la energía potencial ( E p = mgh ) por la diferencia de cota; las partículas se mantendrán en suspensión en el caso de que E c sea mayor que E p ; cuando el agua disminuye su velocidad, se reduce la E c y llega el momento de que E c sea menor que E p ; entonces, la partícula es atraída por la gravedad, es decir, sedimenta (Sulem et al. , 2014). En la tabla 1.5, se muestran los materiales presentes en las fuentes de agua que son arrastrados a lo largo de su recorrido.

El proceso de sedimentación es una de las operaciones principales en la reducción de las suspensiones del agua. Cuando se procesan grandes cantidades de agua, es necesario un proceso continuo donde el caudal se mantenga constante y la velocidad de circulación del agua se vaya reduciendo para facilitar la sedimentación de las partículas gravitacionales. Los sedimentadores más utilizados son los estáticos de flujo horizontal, donde la pérdida de la velocidad del agua es continua; y los sedimentadores verticales de flujo ascendente/descendente, donde las partículas pierden energía cinética y energía potencial, y al impactar con las paredes cambian la dirección del flujo. En ambos, los sedimentos se decantan por la parte inferior de los equipos.

Tabla 1.5

Materiales arrastrados usualmente por las fuentes de agua

| Tipos de materiales |

Materiales arrastrados |

| Sólidos grandes |

Cajas, botellas, troncos, ramas, piedras, cuerpos en descomposición |

| Sólidos flotantes |

Cáscaras, poliestireno expandido, botellas, bolsas plásticas |

| Sólidos pequeños y densos |

Arena, grava |

| Sólidos pequeños y poco densos |

Arcillas, minerales no compactos |

| Partículas pequeñas |

Polvo, semillas |

| Líquidos no miscibles |

Aceites, querosene, solventes |

| Gases disueltos |

Aire, CO 2, NO x |

| Sustancias disueltas |

Alcoholes, fertilizantes, proteínas, insecticidas |

| Sales ionizadas |

Carbonatos, cloruros, sulfatos |

| Bacterias, virus, algas |

Coliformes, Salmonella , parásitos, Shigella , Leptospira |

Elaboración propia

En estas situaciones de proceso continuo, no se puede reducir la velocidad del agua hasta detener el flujo; por esta razón, en los procesos de sedimentación/decantación no siempre se logra separar todas las partículas en suspensión. El concepto de tiempo de retención hidráulica (TRH) es el tiempo que tarda una partícula de agua en atravesar todo el equipo, en este caso, el sedimentador. Cada equipo tiene su TRH y su variación determina el tamaño de partícula que se sedimentará: cuanto menor sea la masa de la partícula, menor será el valor de la fuerza de la gravedad que actúa sobre ella y, por lo tanto, menor la velocidad de sedimentación. Cuando esta se hace muy lenta, se utilizan productos químicos que permiten la aglomeración de las partículas finas en partículas de mayor tamaño (mayor masa), lo cual hace posible una más rápida y fácil sedimentación/filtración. Este proceso se denomina floculación y los materiales aglomerados se llaman flóculos. Las partículas coloidales, además de ser micrométricas, tienen carga eléctrica, lo que provoca la repulsión entre ellas; este hecho impide o hace muy difícil la sedimentación o la floculación. La desestabilización de las cargas de los coloides se neutraliza utilizando sustancias coagulantes y, una vez neutralizadas, se produce la floculación. Los flóculos producidos se pueden sedimentar, pero es frecuente que queden algunos en suspensión como partículas no compactas (baja densidad aparente).

Las sustancias más usadas para los procesos de coagulación y floculación son las sales de aluminio (sulfato y cloruro), las sales de hierro (sulfato ferroso, sulfato férrico, cloruro) y los polímeros polielectrolíticos si se requiere una alta capacidad de rendimiento (poliamidas, poliacetatos). En caso de bajo régimen turbulento, se logra la interacción entre los sólidos suspendidos y los aditivos; posteriormente, los sedimentadores o decantadores de mantos de lodos que trabajan en régimen laminar hacen la separación. Las partículas o flóculos muy pequeños que no se sedimentan se retienen por medio de una operación unitaria de filtración, que consiste en el paso del agua a través de una capa porosa de arena (material filtrante) de composición granulométrica preestablecida, que retiene a estas partículas en suspensión. La arena que se emplea tiene un contenido mínimo de sílice del 98 % para soportar la compactación y un máximo de 5 % de sustancias orgánicas. Otros tipos de materiales filtrantes son el mármol y la tierra de diatomeas, entre otros; las partículas en suspensión que se detienen son aquellas cuyo tamaño es mayor a la porosidad del estrato filtrante. El agua filtrada aún contiene sustancias orgánicas e inorgánicas disueltas, microorganismos, olores y color. Algunas de las sales inorgánicas (cationes As, Cd, Cr, etcétera) que pueden causar diferentes niveles de toxicidad a los usuarios deben ser removidas con aditivos de acción selectiva, los cuales se incorporan al tratamiento antes de agregar los floculantes para aprovechar la turbulencia que se requiere en la floculación. Los olores y el color se eliminan mediante adsorción con carbón activado. El control de los microorganismos en el tratamiento primario requiere un estudio más detallado, ya que estos no son buenos o malos por sí mismos; por el contrario, debe evaluarse si su presencia favorece o no a los objetivos del tratamiento. Un ejemplo de esta aplicación es el uso del cloro en el proceso de tratamiento de agua potable.

Читать дальше