Пример 3 . У мелкого производителя обуви были проблемы с бесперебойной работой машины по пошиву, аренда которой стоила весьма дорого. Операторы тратили массу времени на повторную заправку нитей в машину, что было серьезной потерей.

Ключевым моментом оказалась общность проблемы для всех машин и всех операторов. Проведенные испытания показали, что причиной проблемы были некачественные нитки, которые владелец мастерской купил, поддавшись соблазну сэкономить. Потери из-за простоя оборудования превысили мнимую выгоду от покупки негодных ниток в сотни раз. Выгодная цена на нитки оказалась дорогостоящей ловушкой.

Это пример того, как мы обираем себя, когда соблазняемся низкой ценой, не думая о качестве и производительности.

Более качественные нитки устранили проблему. Провести это изменение было под силу лишь менеджменту. Операторы не могли уйти с работы и купить нитки получше, даже если бы догадались, в чем проблема. Они работают внутри системы. Нитки были также ее частью.

До этих простых и рутинных, но результативных исследований владелец считал, что все его беды проистекают из-за неопытности и небрежности операторов.

Пример 4. Число механиков, нужных в инструментальном цехе . В задачи инструментального цеха входит изготовление технологической оснастки и приспособлений, обновление и модернизация станочного парка, а также устранение причин отказа используемого оборудования на всем заводе. Время от времени мастер сталкивается с проблемой нехватки механиков для устранения аварий.

Как много аварий происходит в среднем в день?

Мастер не имел таких данных, однако возможное их число могло бы быть равным и 36, и 40.

Если предположить, что отказы независимы и не создают цепной реакции, то их число в день будет отвечать распределению Пуассона. Если среднее равно 36, то стандартное отклонение для этого распределения составит √36 = 6.

36 + 3√36 = 54

Таким образом, разумно предположить, что максимальное число отказов составит 54. Графики, аккумулирующие будущий опыт, подтвердят или скорректируют ожидаемое значение числа отказов.

Если бы среднее число отказов в день равнялось 40, мастеру следовало бы готовиться к 58 авариям, а не к 54. Верхний предел восприимчив к среднему и к циклам.

Если мастера устраивает работа в аврале, допустим, раз в два месяца, он мог бы использовать в качестве верхнего предела двухсигмовую границу, что дало бы

36 + 2√36 = 48

Этот предел тоже чувствителен к среднему и к трендам, и это значение увеличивается на 4, в том случае, если среднее равно 40, а не 36.

Следующим шагом мог бы стать сбор данных изо дня в день в течение нескольких недель и построение карты хода процесса с целью анализа случайности распределения.

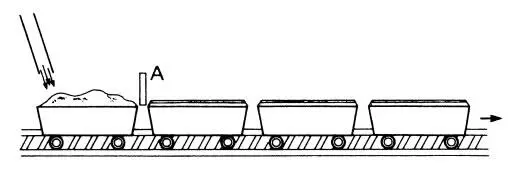

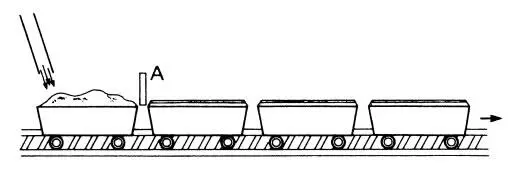

Пример 5. Идет погрузка окатышей железной руды в полувагоны, которые движутся мимо загрузочного желоба со скоростью примерно 4 мили в час.

Желательно : более однородная загрузка (нетто-тонна на полувагон).

Оператор, управляющий погрузкой, регулирует работу навалочного устройства, пытаясь достигнуть одинаковости веса. Однородность желательна по нескольким причинам. Возможно, что потребитель, заказывающий большое число вагонов, 100 или больше, хочет определить полный вес заказа и стоимость транспортировки с помощью выборки в 10 или 15 вагонов. Использование выборки снижает стоимость взвешивания вагонов, а также ускоряет движение вагонов при взвешивании. Желательно максимально использовать емкость каждого вагона, в то же время не допуская перегрузки. Окатыши, насыпанные в вагон с горкой, могут теряться, когда состав проходит поворот. Потеря до полутонны окатышей из вагона довольно обычное дело.

Было найдено решение (рис. 44). Тяжелая горизонтальная стальная балка (А на рис. 44) выравнивает загрузку на нужном уровне. Почему инженеры не подумали об этом раньше? Они предполагали, что оператор при должном старании сможет ограничить вариации. Им и в голову не приходило изменить саму систему.

Рис. 44. Полувагоны движутся мимо загрузочного желоба. Стальная балка А выравнивает загрузку на нужном уровне. Однородность желательна; также важна одинаковость веса. До того как установили стальную балку, приходилось сталкиваться со многими трудностями

Пример 6. Улучшенное производство чулок . В этом примере менеджмент мыслил перспективно и предвидел, что затраты в ближайшем будущем превысят доход, если только необходимые меры не будут предприняты немедленно [94]. Любой план по увеличению доли чулок первого сорта привел бы к росту чистого дохода и улучшил конкурентоспособность компании даже при текущих объемах производства. Были и другие причины для повышения качества продукции: рабочим платили поштучно, штрафуя их на две пары за каждую дефектную. Компания должна была оплачивать разницу между заработком рабочих за неделю и минимальной зарплатой, когда заработок не достигал установленного уровня. Любое повышение производительности было на руку как рабочим, так и компании. Первоначальные шаги:

Читать дальше

Конец ознакомительного отрывка

Купить книгу