Eugene Mac Niece, Industrial Specifications, Wiley, 1953.

Alexander Mood, Introduction to the Theory of Statistics, McGraw-Hill, 1950.

Frederick Mosteller and John Tukey, Data Analysis and Regression, Addison-Wesley, 1977. Есть русский перевод: Ф. Мостеллер, Дж. Тьюки. Анализ данных и регрессия: Пер. с англ. / Под ред. и с предисл. Ю.П. Адлера. – М.: Финансы и статистика, 1982.

Ellis Ott, Process Quality Control, McGraw-Hill, 1975.

L.H.C. Tippett, The Methods of Statistics, Wiley, 1952.

Statistics, Oxford University Press, 1944.

John Tukey, Exploratory Data Analysis, Addison-Wesley, 1977. Есть русский перевод: Дж. Тьюки. Анализ результатов наблюдений. Разведочный анализ: Пер. с англ. / Под ред. В.Ф. Писаренко. – М.: Мир, 1981.

W. Wallis and Harry Roberts, Statistics: A New Approach, Free Press, 1956.

W. Youden, Experimentation and Measurement, National Science Teachers Association, Washington, 1962. Also, Statistical Methods for Chemists, Wiley, 1951.

Глава 12

Дополнительные примеры улучшений – от истоков проблем к результатам на выходе

Потому что во многой мудрости многая печаль; и тот, кто умножает знание, умножает скорбь.

Екк. 1:18

Цель этой главы. Рассмотренные нами примеры улучшений на выходе системы невероятно просты. Немало подобных примеров вы встретите и в последующих главах. Цель этой главы – еще раз подчеркнуть, что ответственность за совершенствование системы лежит на менеджменте, который обязан понять ситуацию и действовать по обстоятельствам.

Замечание. Было бы неверным, глядя на примеры этой книги, предположить, что методы совершенствования системы примитивны. Улучшение может потребовать исследования одновременно двух или больше факторов с помощью планирования экспериментов. Испытания по одному показателю чреваты риском необнаружения взаимосвязи между парами показателей. Простой пример: одновременный прием алкоголя и антидепрессантов, в результате которого может усилиться седативное действие лекарства или степень опьянения. Другой общий пример – это мыло и стиральный порошок, используемые совместно, эти моющие средства нейтрализуют действие друг друга.

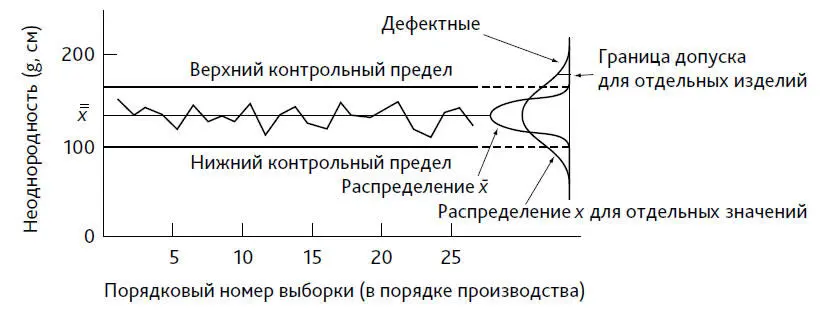

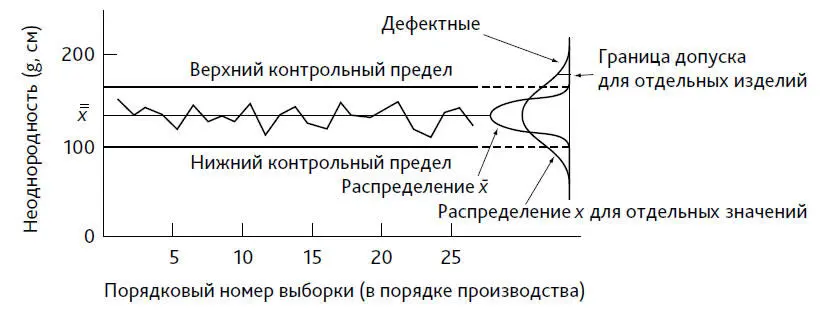

Рис. 42. Карта x для испытаний колес на однородность, заполняемая производственным рабочим. Распределение значений неоднородности для индивидуальных колес будет центрировано в точке x . Размах значений будет в √3 = 1,73 раза больше расстояния между контрольными пределами для x

Пример 1 . В этом примере показано, как путем простых изменений в системе можно практически исключить возможность появления дефектных изделий. По оси ординат на рис. 42 отложены средние значения ( x ) для выборок объемом n = 3 при испытаниях готовых колес на однородность. Цель испытания – проверка динамической балансировки колеса. Анализ карты показывает следующее [93]:

1. Производственный рабочий находится в статистически управляемом состоянии по отношению к своей работе (имеет четкий круг обязанностей). Точки за контрольными пределами отсутствуют.

2. Рабочий страдает от несовершенства системы. Он не в состоянии изменить систему и воспроизводимость процесса: время от времени он будет производить дефектное колесо, хотя он на хорошем счету у начальства и находится в статистически управляемом состоянии.

3. Работник соответствует квалификационным требованиям. Он достиг максимума своих возможностей.

4. Проблема в системе.

Действия начальника данной производственной линии (подбор лучшего исходного материала; улучшение обслуживания и более точная наладка оборудования) привели к сдвигу распределения в сторону меньших значений, в результате чего ни одно колесо не выходило за верхний предел допуска: дефектных колес больше не было.

Пример 2 . Второй пример взят из сферы обслуживания – области автомобильных перевозок. Водители грузовиков забирают груз у поставщика и доставляют его на терминал для перевалки. С терминала груз доставляется клиентам. Крупный перевозчик может иметь от 10 до 40 терминалов на территории или вблизи больших городов. Всю цепочку транспортных операций от получения до сдачи грузов проконтролировать весьма сложно. Допустить ошибку может и водитель. В приведенной ниже таблице перечислены шесть типов ошибок плюс категория «прочие». Хотя частота появления ошибок низка, полные потери существенны.

В ошибке № 1 водитель подписывает накладную на отгрузку 10 (например) коробок, однако позднее обнаруживается, что упаковок только 9. На каком этапе коробок стало 9? Может быть, накладная на отгрузку была составлена некорректно и коробок было меньше или, что бывает чаще, водитель оставил одну упаковку там, где загружался. Перечислим некоторые источники потерь вследствие ошибки № 1:

Читать дальше

Конец ознакомительного отрывка

Купить книгу