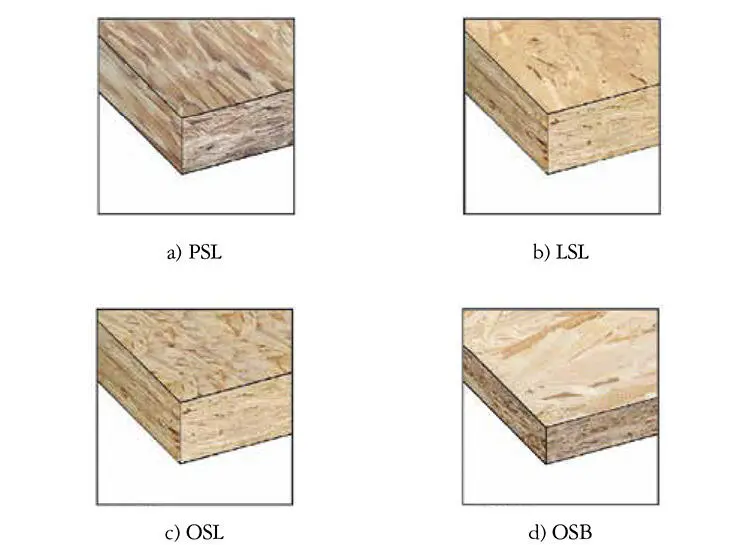

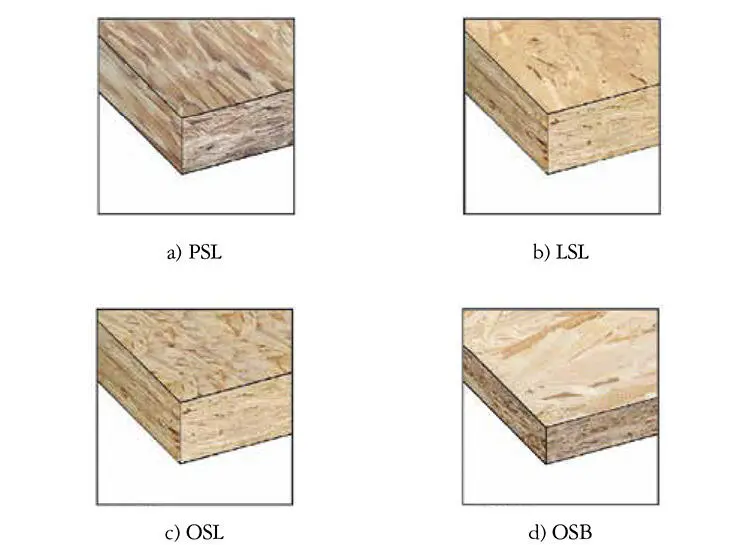

4.7 Productos de virutas de madera

Parallel strand lumber (PSL), Laminated strand lumber (LSL) y Oriented strand lumber (OSL)

Los PSL, Figura 4.7.a, son productos formados por virutas de madera, con una relación longitud-espesor de aproximadamente 300, orientadas de forma paralela, encoladas y prensadas, para formar vigas, postes y otros elementos estructurales. Las secciones habituales de las vigas cuentan con anchuras de hasta 180 mm y cantos de hasta 500 mm aproximadamente.

En función de la relación longitud-espesor de las virutas, se definen otros productos similares, como son el LSL (Laminated Strand Lumber) cuya relación es de aproximadamente 150, y el OSL (Oriented Strand Lumber) con una relación de 75, Figuras 4.7.b y 4.7.c, respectivamente. Estos tres productos, junto con el LVL, suelen ser agrupados en literatura de habla inglesa como structural composite lumber (SCL).

Tableros de virutas orientadas (OSB)

Los tableros OSB (Oriented Strand Board), Figura 4.7.d, están formados por varias capas de virutas de madera, orientadas de tal modo que, en cada capa, las virutas estén orientadas (aproximadamente) de forma ortogonal a la siguiente capa. Las virutas se encolan con adhesivos y se prensan en caliente para conformar el tablero. Las dimensiones habituales son 1,22 x 2,44 m y los espesores oscilan entre 6-28 mm. Su densidad varía con la especie de madera utilizada, pero suele rondar los 650 Kg/m3. Existen cuatro tipos de tableros OSB, siendo los comprendidos entre los tipos 2 y 4 los considerados estructurales y variando su aptitud en función del contenido de humedad ambiental donde se coloquen. Los usos más comunes son como cerramientos de paredes y cubiertas.

figura 4.7 Productos fabricados a partir de virutas de madera.

4.8 Productos compuestos

Existen multitud de productos compuestos de madera y celulosa. Tal como resulta habitual en cualquier tipo de material compuesto, la composición de diferentes materiales dentro del mismo producto se fundamenta en aprovechar las principales ventajas de cada producto. Por ejemplo, en la fabricación de vigas en I es habitual combinar el OSB en el alma por su gran resistencia al corte, con el LVL por su gran resistencia axial en las alas. En los productos de ingeniería de madera, dichas combinaciones son muy factibles debido a la facilidad de unión ya sea mediante encolado o uniones mecánicas. En el libro “Conceptos avanzados del diseño estructural con madera. Parte I” se dedica un capítulo al diseño y cálculo de algunos de los elementos compuestos más habituales.

Nótese que existe una gran cantidad de elementos compuestos, y las combinaciones posibles son prácticamente infinitas. En esta sección se describen brevemente únicamente las combinaciones más comunes desde el punto de vista material, una descripción más detallada de los productos compuestos se detalla expone en el capítulo referente a la construcción.

Vigas I

Las vigas I (I-joists)4.4 están compuestas habitualmente por alas de madera aserrada o LVL y alma de contrachapado o OSB, entre otros. Los anchos de viga varían entre 38 y 89 mm y los cantos entre 241 y 508 mm aproximadamente, con longitudes habituales hasta 20m, ver una ilustración en Figura 4.8.a.

Compuestos madera-hormigón

Denominados en inglés como timber-concrete composites son elementos estructurales que combinan la madera y el hormigón para la creación de un compuesto que, en la mayoría de los casos, trabaja solidariamente, ver Figura 4.8.b. En su conformación pueden usarse vigas de madera aserrada u otros productos de ingeniería de madera, unidos mediante conectores metálicos, a una capa de compresión de hormigón. Son principalmente usados en forjados, aunque también pueden usarse en muros.

Wood plastic composites (WPC, compuestos de madera-plástico)

Los compuestos de madera plástico suelen estar formados por aproximadamente 50% de restos de aserrín mezclados con un 40% de termoplástico y 10% de agentes químicos, fundamentalmente compatibilizadores que mejoran la adhesión de la madera al plástico y substancias que facilitan la manufactura. Los termoplásticos, a diferencia de los plásticos termoestables, son plásticos que reblandecen con la acción del calor y se endurecen al enfriar de forma reversible, lo que permite fundirlos y mezclarlos con los restos de madera para su fabricación mediante procesos de inyección, extrusión y compresión en moldes. El plástico puede ser normal (derivado del petróleo), reciclado o bioplástico (extraído de aceites vegetales), siendo estos 2 últimos mucho más sustentables. Las propiedades positivas por las cuales se emplean estos productos son básicamente durabilidad y estabilidad dimensional superior. Siendo las principales aplicaciones la elaboración de elementos de fachada, elementos muy expuestos, pasarelas en ambiente marino e incluso piezas interiores de automóviles.

|

| figura 4.8 Principales productos compuestos de ingeniería de madera habitualmente empleados en la construcción. |

Las principales desventajas de los WPC son una pronunciada reología (creep) propia de los termoplásticos (muy sensibles a la temperatura) y reducida capacidad estructural, por lo que su uso en la práctica es mayormente no-estructural o semi-estructural. La capacidad estructural puede ser incrementada sustancialmente al emplear fibras en lugar de aserrín, producto que habitualmente es más referenciado con el término compuestos reforzados con fibras naturales (Natural Fiber Reinforced Polymers, NFRP) en lugar de WPC, aun cuando las fibras que se emplean son de madera. La determinación de las propiedades físicas y mecánicas de estos compuestos se realiza en Chile según la norma NCh3177:2008.

Natural Fiber Reinforced Polymers (NFRP, compuestos reforzados con fibras naturales)

Estos compuestos son similares a los anteriores, con la excepción de que los compuestos celulósicos suelen ser fibras en lugar de partículas y el polímero suele ser de tipo de epoxi. Pese a que se pueden emplear fibras de madera, es muy habitual emplear fibras de otros vegetales de gran disponibilidad y resistencia tales como el lino o el cáñamo. El precio y las prestaciones mecánicas de estos compuestos son superiores a los anteriores. Las aplicaciones estructurales de este tipo de fibras son predominantemente en ingeniería mecánica (p.ej. para fabricación de partes de vehículos), pero no tanto en ingeniería civil, aunque también han sido probados efectos positivos en infraestructura, como por ejemplo para el refuerzo de estructuras de hormigón.

Placas de yeso cartón (drywall, gypsum board, durlock, volcanita)

Es un compuesto no estructural que habitualmente consiste en un elemento tipo sándwich formado por una placa de yeso laminado (interno), el cual resiste relativamente bien las compresiones, y dos capas (externas) de celulosa que aportan flexibilidad a flexión. Una variante también posible es en lugar de formar un material por capas, constituir un compuesto de yeso con fibras de celulosa. En estructuras de madera se emplea fundamentalmente para el revestimiento (interior y en la mayoría de países también exterior) con el fin de aportar resistencia al fuego. La resistencia al fuego de este compuesto es, relativamente a su espesor, muy elevada si se instala sin fisuras (encapsulado), debido a que no es un compuesto inflamable y las moléculas de agua incluidas en la estructura química del sulfato de calcio se evaporan al reaccionar al fuego, lo que otorga una resistencia prolongada a las altas temperaturas. Este producto presenta la desventaja de que admite mucha menor deformación que la madera y es extremadamente frágil, por lo que en zonas sísmicas se han reportado grandes costos de reparación no estructural debida a la falla del yeso cartón (en ocasiones los costos asociados representan más del 90% de la reparación). Sin duda, el aporte de este producto en la rigidez del entramado ligero, y el precio total de la construcción es un aspecto notable a considerar.

Читать дальше