El sistema Brettstapel, fue inventado por el Ing. Julius Natterer en la década de los 70 en Suiza, de modo que, al igual que en el caso del CLT, es en Centroeuropa donde más se ha desarrollado este sistema, habitualmente utilizando madera de picea y de abeto con bajas propiedades mecánicas. Este tipo de paneles se conforman a partir de piezas de madera aserrada colocadas de canto conectadas por las caras mediante fijación mecánica. Los fabricantes pueden producir paneles de hasta 12-15 m de longitud, siendo las longitudes más comunes de 6-7 m, y con espesores de hasta 240 mm aproximadamente. Junto con forjados de glulam, CLT, mass LVL y mass Plywood, el Brettstapel constituye un método de construcción mass timber.

En función del tipo de conexión se denominan: i) Nailed Brettstapel o Nail Laminated Timber (NLT), cuya fijación entre tablas se realiza a través de clavos; y ii) Dowel Brettstapel o Dowel Laminated Timber (DLT), Fig. 4.5.e, realizado totalmente en madera y que utiliza conectores de madera de latifoliada (principalmente haya) como pasadores insertos perpendicularmente a las tablas de madera. Para ello se realiza un pre-taladro en las tablas, con un contenido de humedad entre el 12 y el 15%, y se introducen los pasadores a un contenido de humedad del 8% aproximadamente. El panel queda unido sólidamente cuando la madera hincha hasta alcanzar la humedad de equilibrio con el ambiente. Con el fin de mejorar el comportamiento de conexión cuando los paneles estaban sujetos a fuertes variaciones de Tª y HR, se desarrollaron paneles con conectores colocados de forma oblicua (incremento substancial de la rigidez). Este tipo de paneles muestra la desventaja respecto del CLT, de que lógicamente resultan mucho más efectivos en la dirección longitudinal de las piezas, y también por este motivo, no resultan ser tan estables dimensionalmente.

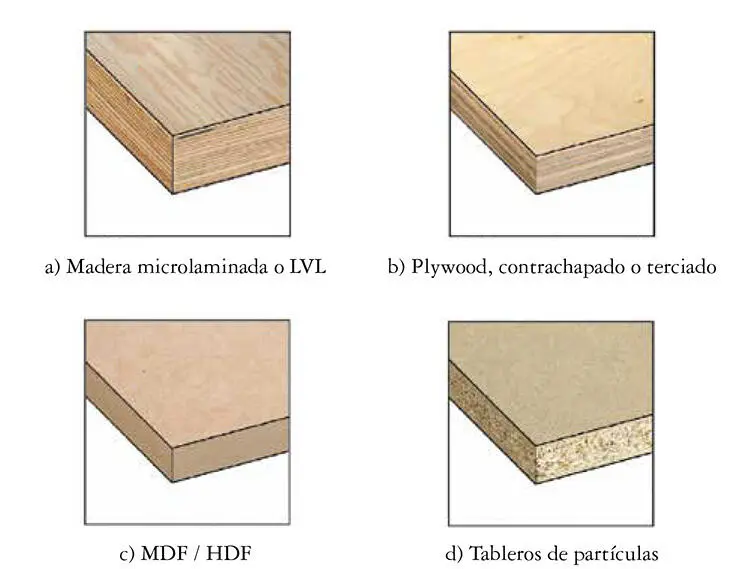

4.4 Productos de chapas de madera

Madera microlaminada (LVL)

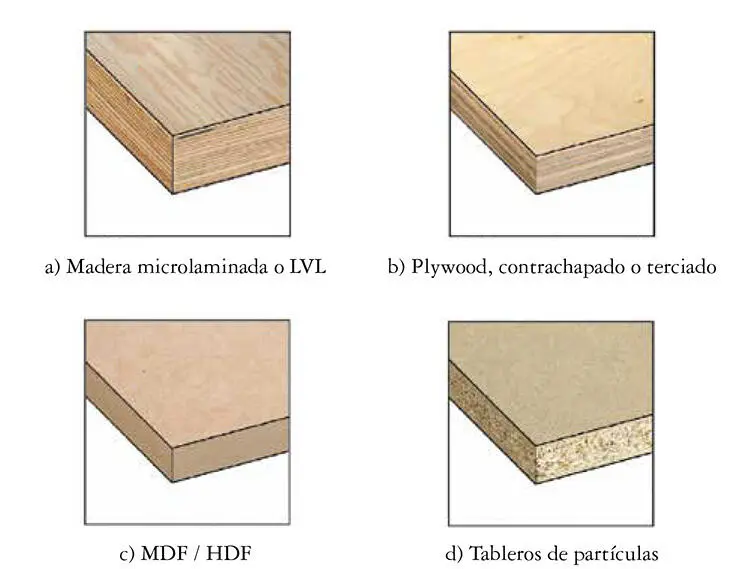

La madera microlaminada (LVL-Laminated Veneer Lumber), Fig. 4.4.a, es un producto fabricado a partir del encolado y prensado de chapas de madera, de 3 mm de espesor aproximadamente, que en la mayoría de los casos se orientan paralelamente, aunque existen variantes diferentes como por ejemplo, láminas de LVL dispuestas perpendicularmente (XLVL). Las chapas son obtenidas a partir del debobinado de trozas4.1 y se secan y clasifican estructuralmente previo a la fabricación del producto final. Los elementos que se pueden obtener a partir de la madera microlaminada son, principalmente, vigas, paneles y studs o pies derechos4.2. Los espesores habituales de las vigas varían entre 27 y 90 mm y el canto entre 200 y 600 mm. En los últimos tiempos también se ha introducido el concepto de mass LVL, que análogamente al CLT, consiste en fabricar muros de gran canto, pero en este caso mediante el encolado de láminas de pequeño espesor. Los supuestos beneficios que permite este sistema frente al CLT, son que permite ajustar más finamente la cantidad de madera a emplear, aunque el precio se encarece debido a la mayor cantidad de adhesivo.

En general el LVL es considerado como un producto de una calidad muy elevada. Las laminaciones normalmente tienen un grado de defectos muy bajo, y los acabados de fabricación suelen ser excelentes, por lo que las propiedades mecánicas son tremendamente elevadas. En algunos países, el LVL es una buena alternativa para dar uso a especies que no son tan habitualmente empleadas con fines estructurales debido a que las laminaciones son muy finas, lo que permite el uso de troncos más irregulares, pequeños, con mayor dificultad de secado, etc. Un ejemplo se encuentra en Alemania, donde tienen una gran disponibilidad de haya; en los últimos tiempos se está impulsando la comercialización de LVL de haya, el cual tiene propiedades mecánicas realmente sobresalientes. Por ejemplo, si bien la resistencia última al aplastamiento perpendicular de la madera común con fines de diseño se puede estimar entorno a los 3 N/mm2, la resistencia del LVL de haya puede llegar a los 18 N/mm2.

En Latinoamérica, el LVL tiene una presencia muy minoritaria. Sin embargo, este producto, al igual que otros productos de ingeniería de madera con mayor elaboración, podría adquirir un mayor protagonismo en el futuro si se incrementase el grado de industrialización. Por lo general los productos más homogéneos como el LVL, y también aquellos más masivos como el CLT, permiten emplear madera de una calidad de partida relativamente baja. Este es el caso de muchas maderas de rápido crecimiento en Latinoamérica; existe una gran disponibilidad y renovación del recurso, como para generar mass timber, y las maderas tienen habitualmente resistencias ligeramente inferiores a los ejemplares homólogos de climas más fríos.

Tableros de contrachapado (terciado o plywood)

Los tableros contrachapados (plywood, multilaminado o terciado), Figura 4.4.b, al igual que el LVL, son productos fabricados a partir del encolado de chapas de debobinado de fustes de madera, pero que, en este caso, se encolan de modo que la orientación de la fibra de cada chapa con respecto a la contigua sea de forma ortogonal. Las medidas de estos productos son de 1,22 x 2,44 m2 de superficie y los espesores varían habitualmente entre 3 y 36 mm. De forma similar al mass LVL también es posible fabricar mass Plywood, siendo su estructura muy similar al CLT, pero con menor espesor de lámina. De forma progresiva, el terciado ha ido perdiendo protagonismo frente al OSB para la ejecución de muros de corte de entramado ligero, debido fundamentalmente al menor precio de este último. El uso del terciado en la actualidad suele estar asociado a aplicaciones donde se requiere una mejor calidad visual, puesto que sus propiedades mecánicas son bastante parecidas a las del OSB.

figura 4.4 Productos fabricados a partir de chapas, fibras y partículas de madera.

4.5 Productos de madera encolada

Se consideran productos de madera encolada estructurales, a aquellos que están formados por la unión, mediante un adhesivo estructural (ver 1.9), de piezas de madera aserrada. La característica básica de tal adhesivo estructural, no es otra que la de garantizar que, para un determinado rango de temperaturas y humedades, la rotura mecánica siempre se producirá antes en la madera que en el plano del adhesivo; es decir, como diseñadores podemos suponer que la limitación de resistencia está dada por la madera y no por la resistencia a la delaminación del adhesivo. Es por tanto fundamental, que estos productos tengan un certificado que garantice dicha propiedad de acuerdo al estándar y uso con condiciones ambientales correspondientes. Otra circunstancia que es básica conocer a priori, es que las uniones con adhesivo requieren en la gran mayoría de los casos de un alto grado de perfección para ser efectivas. Es decir, se requiere siempre que la limpieza, preparación de superficies, aplicación, prensado y curado satisfaga estrictamente lo indicado por el fabricante, de otro modo la unión pierde súbitamente su efectividad estructural. Es por ello que el control de calidad resulta crucial para este tipo de uniones.

El encolado suele darse en dos planos de las piezas: en las testas, muy habitualmente mediante una unión dentada (finger joint), aunque otros tipos de uniones también son posibles, y en las caras. Existen principalmente tres familias de adhesivos estructurales: de naturaleza fenólica y aminoplástica (MUF, MF, PRF, UF, etc.); de poliuretano monocomponente de curado en húmedo (PUR) y aquellos basados en isocianato y polímeros de emulsión (EPI).

Las características más importantes de los adhesivos estructurales se resumen a continuación:

Читать дальше