Dentro del fenómeno de la termofluencia en metales, existe una temperatura importante que se conoce como temperatura equicohesiva, y corresponde a la temperatura donde la aleación muestra la misma resistencia en límites de grano y en el interior de estos (de ahí su nombre). Por debajo de esta temperatura los metales exhiben una mayor resistencia en los límites de grano, mientras que, a mayores temperaturas de la equicohesiva, la resistencia del interior de los granos será mayor. Como consecuencia de lo anterior, si la termofluencia se da a una temperatura mayor de la equicohesiva, en el material se fomentará la formación de microvacíos en los límites de grano, producto del deslizamiento entre estos y la difusión de vacancias, lo que llevará en últimas a fracturas intergranulares por fluencia lenta; mientras que por debajo de esta temperatura predominarán fracturas transgranulares dúctiles, es decir, por formación y coalescencia de microvacíos intragranulares. La temperatura equicohesiva será alta, cuando se tengan esfuerzos bajos y tiempos de exposición bajos, y será baja para tiempos de exposición prolongados y altos esfuerzos.

Las variables más importantes que influyen en la termofluencia son, a saber: (a) la aleación, ya que existen aleaciones más resistentes que otras, es decir, pueden tener mayores tiempos de fractura, y/o mayor capacidad de soportar esfuerzos, y/o menor velocidad de deformación, además de ser más resistentes a experimentar transformaciones microestructurales a la temperatura de trabajo; (b) la temperatura, teniéndose que entre más alta sea esta, se obtendrá una mayor velocidad de deformación, mayor deformación total y menor tiempo de vida ( figura 2.21); (c) el nivel de carga, presentándose una mayor velocidad de deformación, mayor deformación total y menor tiempo de vida al aumentar el valor de los esfuerzos ( figura 2.21); (d) el tiempo de exposición, donde entre más tiempo de trabajo sea expuesto el material a carga a altas temperaturas, se tendrá una menor vida de servicio; (e) la geometría, acentuándose la deformación plástica y el agrietamiento en los concentradores de esfuerzo; (f) el medio ambiente, ya que a altas temperaturas es común que se tenga oxidación, lo cual podrá acentuar el agrietamiento superficial, vía la oxidación intergranular, y/o disminuir el tiempo de servicio por la reducción de espesores y el aumento de esfuerzos asociado.

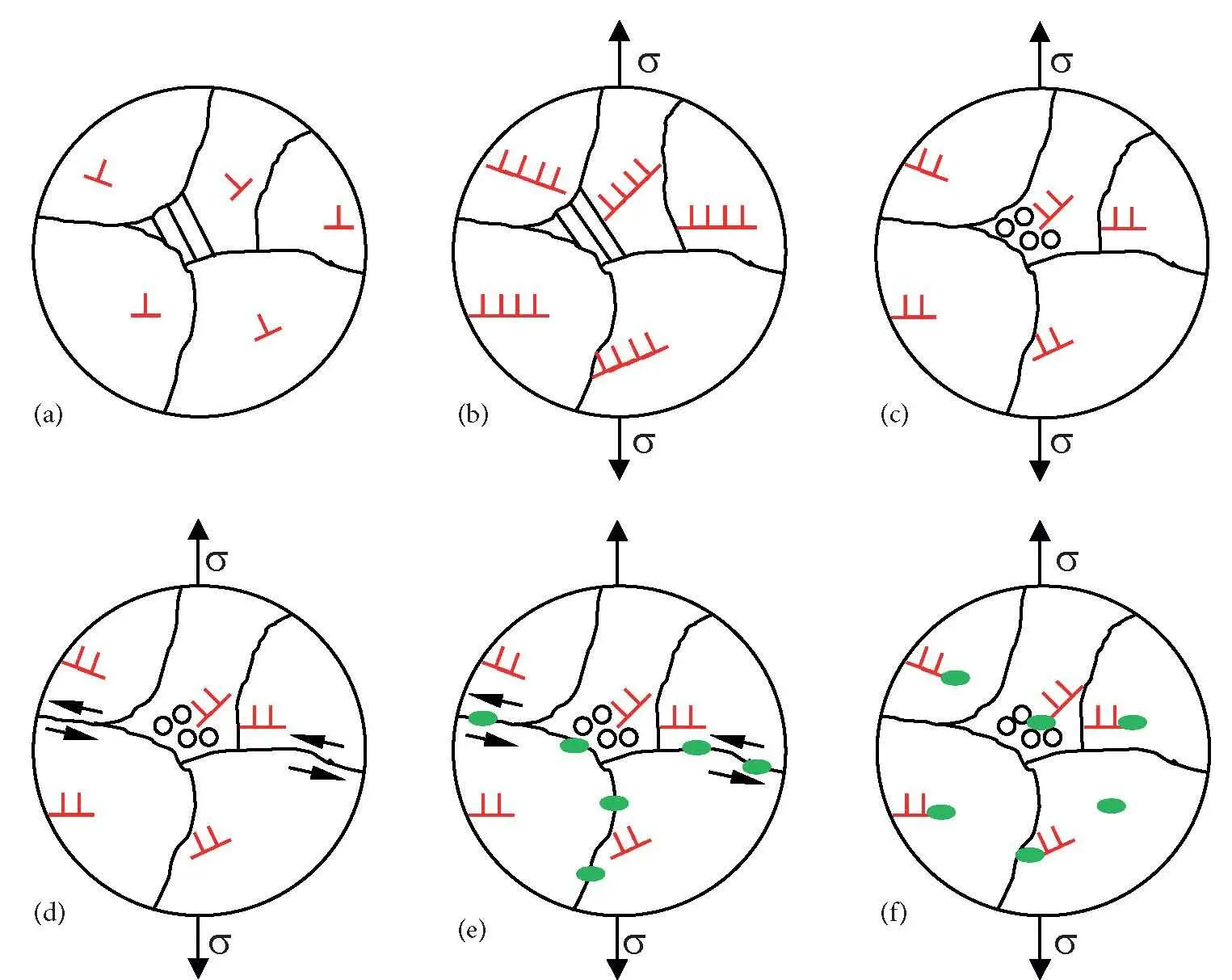

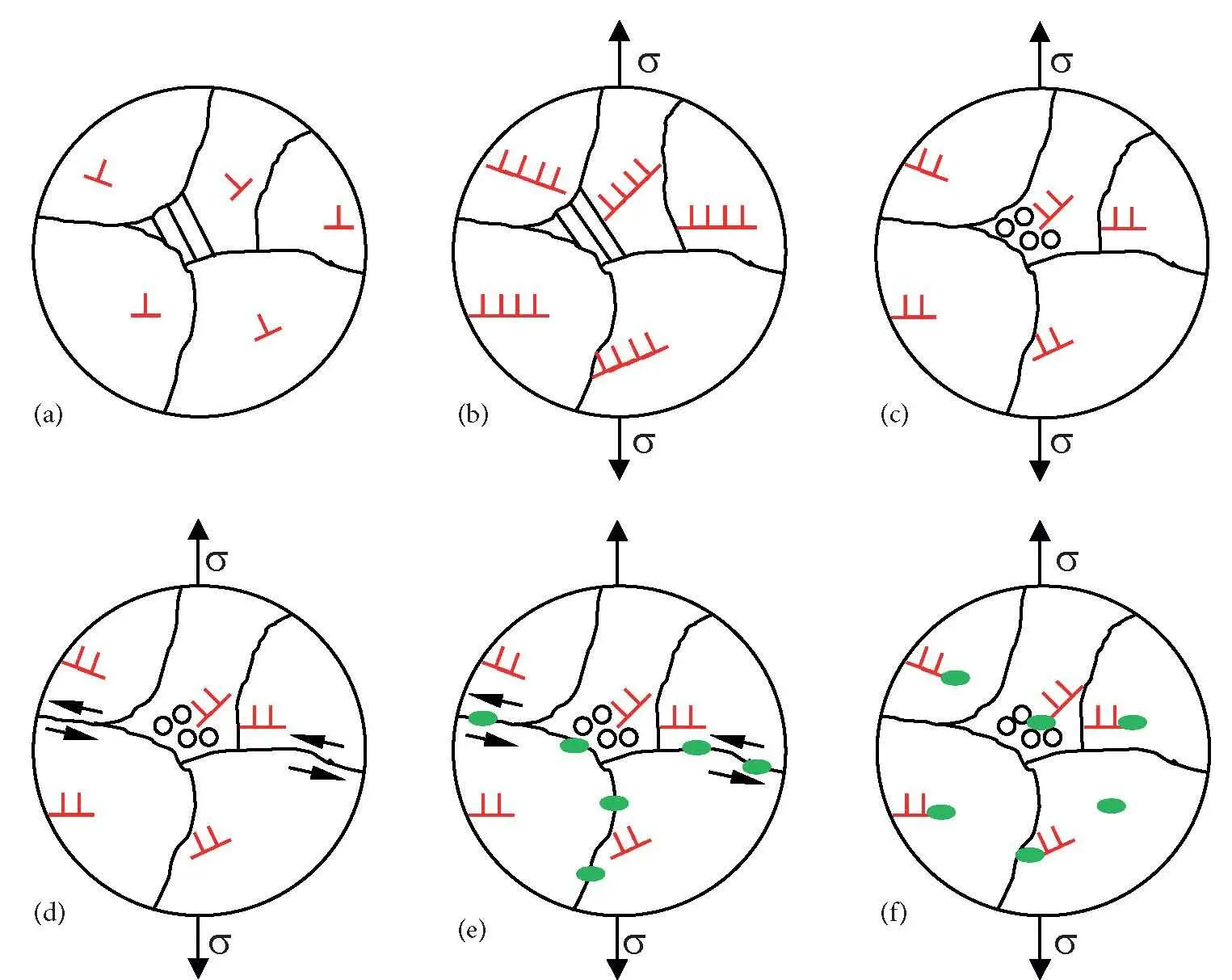

En aleaciones metálicas el mecanismo propuesto de deformación plástica por fluencia lenta es el siguiente ( figura 2.22): (a) el esfuerzo aplicado al material produce deformación plástica, vía la generación y movimiento de dislocaciones dentro de los granos, lo cual empezará a generar endurecimiento por deformación en la medida en que haya más dislocaciones y estén apiladas contra obstáculos (partículas de segunda fase, límites de grano, etcétera); (b) la alta temperatura implica la presencia de un alto número de vacancias y elevada movilidad de los átomos y, por lo tanto, de estas vacancias (difusividad); lo anterior hace que continuamente se esté anulando el exceso de dislocaciones producidas en la deformación plástica, favoreciéndose que estas puedan superar los obstáculos trepándolos, y se faciliten procesos de recristalización por migración de límites de grano; a esto se le conoce como recuperación térmica, y, por lo tanto, contrarresta al endurecimiento por deformación; (c) el endurecimiento por deformación y la recuperación térmica alcanzan un equilibrio donde se forman configuraciones de dislocaciones estables en el interior de los granos, lo que significa que la velocidad de creación de dislocaciones se iguala con la de su neutralización, teniéndose así la posibilidad de tener fluencia a carga constante (el hecho de estar creando dislocaciones implica tener deslizamiento); (d) aparte del deslizamiento interno en los granos, también se presenta deslizamiento entre los límites de grano; (e) formación de microvacíos en límites de grano por encima de la temperatura equicohesiva, lo cual es consecuencia del deslizamiento entre los granos y/o de la difusión de átomos y vacancias por la elevada temperatura; este fenómeno desembocará en coalescencia de microvacíos y agrietamiento intergranular; (f) formación de microvacíos en el interior de los granos por debajo de la temperatura equicohesiva, los cuales se forman en partículas de segunda fase, inclusiones o zonas de alta energía; este fenómeno desembocará en coalescencia de microvacíos y agrietamiento transgranular; (g) transformaciones microestructurales a la temperatura y nivel de esfuerzos de trabajo que pueden generar dos efectos básicos: 1) acelerar la termofluencia (merma de la resistencia aumentando la movilidad de las dislocaciones) o 2) contrarrestar el fenómeno, por ejemplo, a través de la precipitación de fases duras finas, que se opongan al movimiento de las dislocaciones (endurecimiento por deformación).

La deformación total por termofluencia estará compuesta de: (1) la debida al deslizamiento interno de los granos y (2) la producida por el deslizamiento entre granos. En la termofluencia primaria y secundaria predomina el deslizamiento interno de los granos, pero cerca del final de la termofluencia secundaria y, especialmente en la terciaria, el deslizamiento entre granos cobrará relevancia si se está por encima de la temperatura equicohesiva, facilitando así la formación de microvacíos entre granos, el agrietamiento y, finalmente, la fractura intergranular. Por debajo de la temperatura equicohesiva predominará durante todo el fenómeno la deformación por deslizamiento interno de los granos, desembocando al final en fractura transgranular.

Durante la termofluencia primaria, debido a que las dislocaciones no están apiladas contra obstáculos, se tienen altas velocidades de deformación, pero este proceso rápidamente genera una gran cantidad de dislocaciones nuevas y apilamientos que aumentan el endurecimiento por deformación, contrarrestando dicha velocidad; de no haber recuperación térmica, la deformación plástica cesaría, sin embargo, por la aniquilación y movilidad de las dislocaciones, se alcanza el estado de equilibrio, a partir del cual inicia la termofluencia secundaria. En la termofluencia secundaria se tiene un arreglo estable de dislocaciones en el interior de los granos, lo que permite tener una rata de deformación aproximadamente constante, a partir de la cual se pueden hacer cálculos de vida de las piezas. El arreglo estable de dislocaciones se facilita en aleaciones con alta energía de apilamiento, lo cual favorece la formación de subgranos de bajo ángulo; en aleaciones con baja energía de apilamiento se tiende más a recristalizar. En la termofluencia terciaria puede darse acuellamiento (inestabilidad plástica que incrementa los esfuerzos localmente) y/o recristalización del material, lo cual aumenta la movilidad de las dislocaciones aumentando la velocidad de deformación.

Figura 2.22 Esquematización del mecanismo de deformación plástica por termofluencia

Nota. (a) Material en estado original, donde en rojo se esquematizan las dislocaciones; (b) ante el esfuerzo se produce deslizamiento intragranular, generando, desplazando y apilando las dislocaciones contra obstáculos; (c) la recuperación térmica disminuye y mantiene el número y configuración de dislocaciones, recristaliza los granos y hay cambios microestructurales (las esferas negras indican a manera de ejemplo la globulización de una fase); (d) se da deslizamiento intergranular, especialmente si se está por encima de la temperatura equicohesiva; (e) el deslizamiento intergranular y la difusión de vacancias generan microvacíos (verdes), en límites de grano; (f) si la temperatura es inferior a la equicohesiva, se formarán microvacíos intragranulares (verdes), en sitios de alta energía, como consecuencia principalmente del deslizamiento intragranular. En la figura 3.100 se muestra la fase final de este mecanismo, cuando termina en agrietamiento o fractura intergranular o transgranular.

Читать дальше