Fuente: elaboración propia.

2.2.4 Fluencia lenta o termofluencia

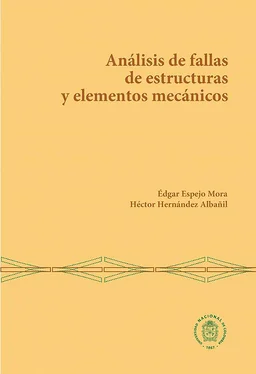

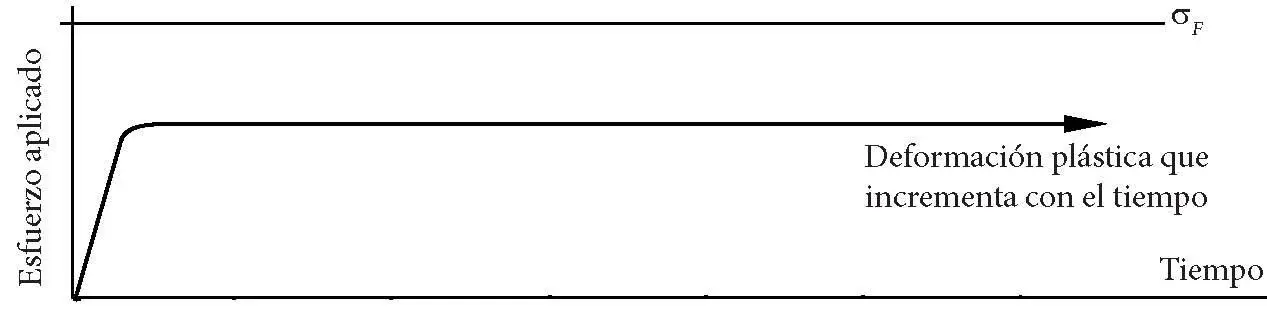

Se trata de un modo de falla por deformación plástica, mediante el cual, una pieza experimenta deformación permanente que incrementa con el paso del tiempo, estando sometida a un esfuerzo constante, cuyo valor es inferior al límite elástico o la resistencia a la fluencia del material ( figura 2.19). El proceso de deformación se da una velocidad lenta, menor que la experimentada en la deformación plástica cuando se supera el esfuerzo de fluencia, por ello se le clasifica como un modo de falla por deformación plástica dependiente del tiempo. La deformación se da mediante un proceso viscoso que se presenta dentro del material (comportamiento similar al de un fluido), el cual se puede dar si el material se encuentra por encima de una temperatura mínima que activa el fenómeno.

Figura 2.19 Comportamiento del esfuerzo versus el tiempo en las fallas por deformación plástica mediante fluencia lenta o termofluencia

Fuente: elaboración propia.

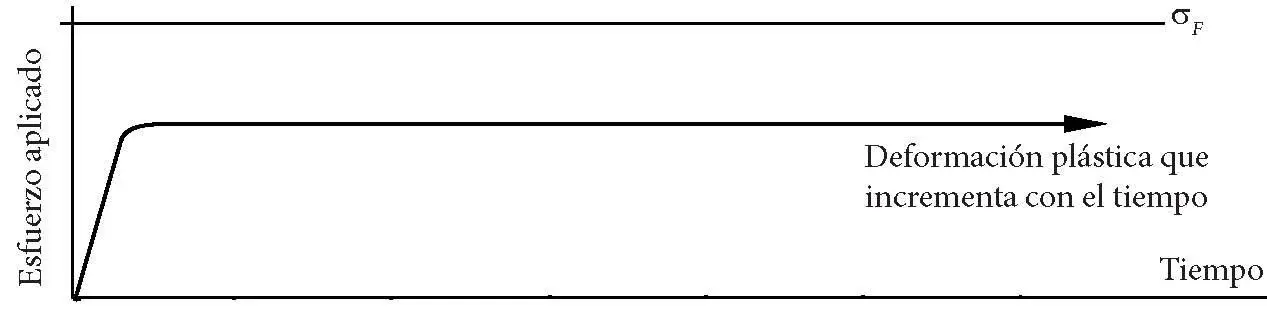

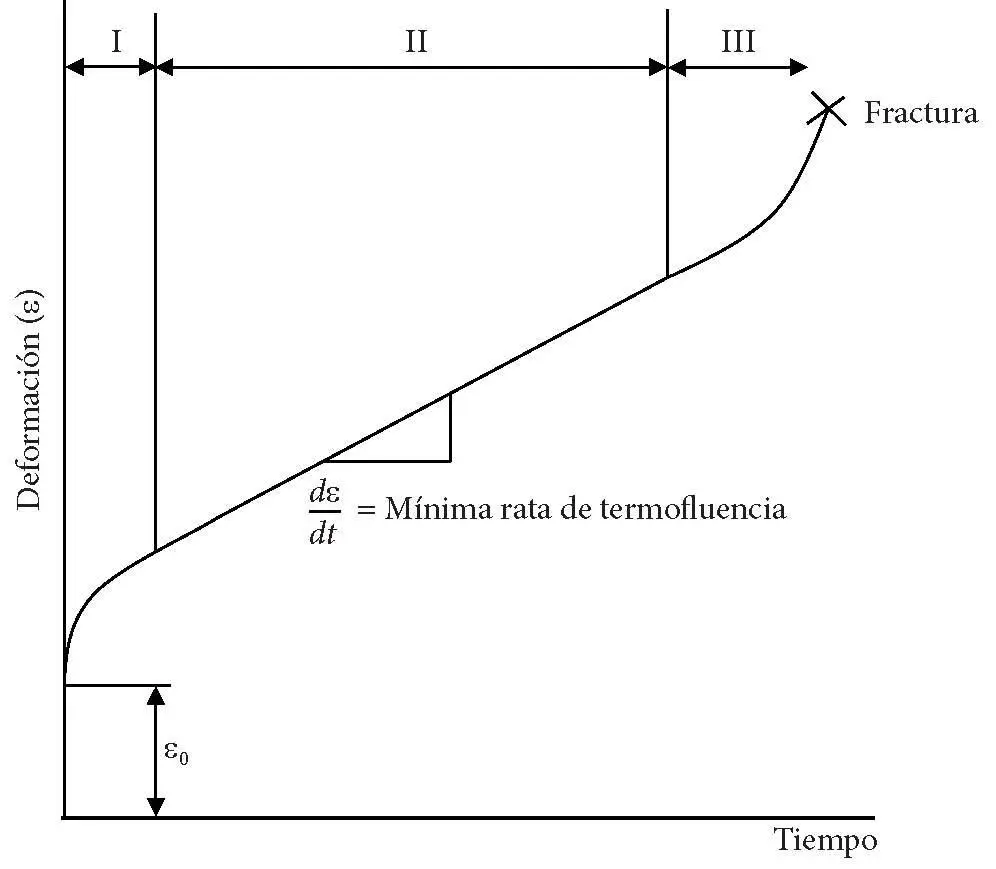

La deformación total que experimentará una pieza en régimen de termofluencia será la suma de: (1) la expansión térmica, que se genera durante el calentamiento de la pieza; (2) la deformación elástica ∈0, la cual se da en el proceso de carga inicial del elemento; y (3) la deformación por termofluencia, que constituye el componente viscoso retardado en el tiempo. Al analizar el fenómeno de la termofluencia en un gráfico deformación-tiempo, se encontrará que esta presenta en general tres zonas de comportamiento definido: (a) termofluencia primaria o zona I, (b) termofluencia secundaria o zona II y (c) termofluencia terciaria o zona III ( figura 2.20).

Durante la termofluencia primaria el material experimenta una alta velocidad de deformación dε/dt, donde paulatinamente esta irá disminuyendo, en la medida en que el endurecimiento por deformación contrarreste parcialmente el efecto viscoso. El endurecimiento por deformación no logra eliminar la deformación plástica del todo, debido a la recuperación térmica, por ello, se alcanza un punto de equilibrio donde la velocidad de deformación permanece constante y en un valor mínimo, lo cual caracteriza a la termofluencia secundaria. En la termofluencia terciaria la velocidad de deformación vuelve a aumentar, como consecuencia de una inestabilidad plástica (acuellamiento de la pieza), y/o porque el efecto viscoso y la recuperación térmica empiezan a primar sobre el endurecimiento por deformación, acelerándose el proceso hasta la fractura del elemento.

Figura 2.20 Curva típica del comportamiento de la deformación contra el tiempo, para una aleación en régimen de termofluencia

Nota. ε0: es la deformación elástica inicial; la zona I de la gráfica se conoce como termofluencia primaria; la zona II se denomina termofluencia secundaria, y se caracteriza por tener una rata de deformación constante que es la menor de todo el proceso; la zona III se denomina termofluencia terciaria.

Fuente: elaboración propia.

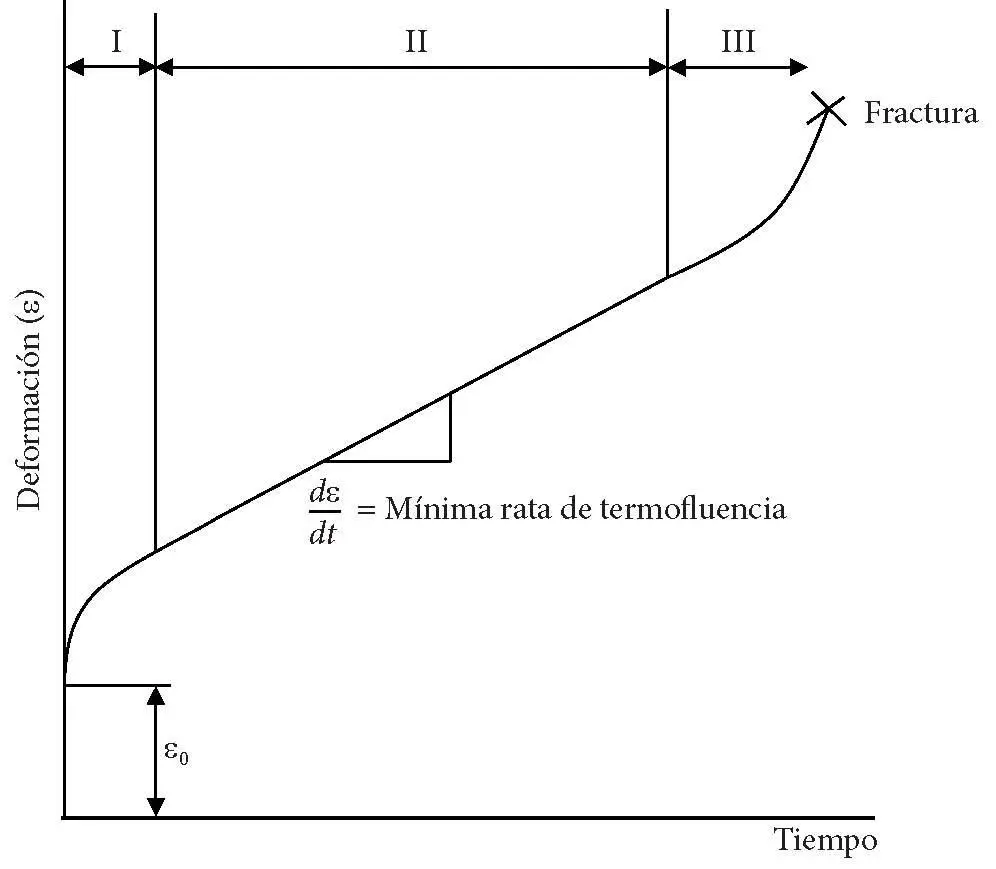

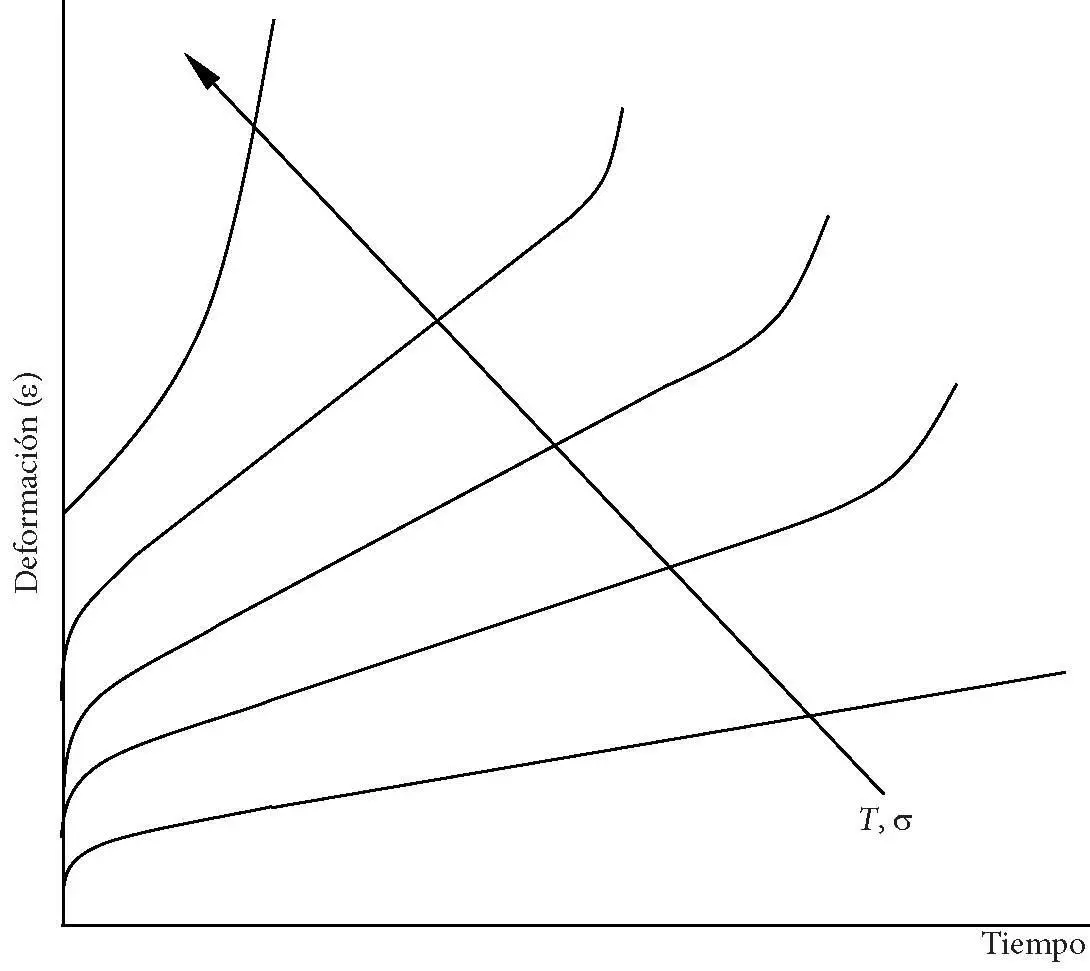

No todas las aleaciones ni en todas las situaciones de carga-temperatura se presentará una curva de termofluencia como la mostrada en la figura 2.20, por ejemplo: 1) a elevados esfuerzos y temperaturas puede que no se presente la termofluencia primaria, o incluso se puede tener solo la termofluencia terciaria, debido al fuerte predominio del efecto viscoso y la recuperación térmica sobre el endurecimiento por deformación ( figura 2.21); 2) la termofluencia terciaria puede no aparecer cuando el elemento por su área o inercia no genere fácilmente una zona de acuellamiento o inestabilidad plástica; también puede no presentarse cuando el esfuerzo y la temperatura sean bajos ( figura 2.21); 3) algunos materiales muy dúctiles al mostrar baja capacidad de endurecimiento por deformación podrán tener curvas de termofluencia, donde la velocidad de deformación estará en continuo incremento; 4) materiales que presenten cambios microestructurales a las temperaturas de termofluencia, como precipitación de nuevas fases, cambios en tamaños de grano, embastecimiento de precipitados, etcétera, podrán presentar gráficos con varios cambios de pendiente o velocidades de deformación, ya que algunas estructuras serán más o menos resistentes a la termofluencia que otras.

En ensayos de termofluencia es común definir dos medidas de ductilidad, una es la elongación verdadera al final de la termofluencia secundaria y la otra es la elongación total a fractura. La ductilidad verdadera es preferida a la ductilidad total, porque está menos influenciada por microvacíos, grietas o inestabilidades plásticas (acuellamientos). Las piezas fundidas presentan datos de ductilidad más dispersos que las piezas forjadas, derivado de la mayor presencia de discontinuidades e inhomogeneidades. Piezas que trabajan a altas temperaturas, como partes de motores térmicos, se diseñan para que su tiempo de servicio coincida con una deformación verdadera máxima admisible, la cual puede ser por ejemplo del 1 %; esta deformación máxima debe coincidir con el final de la termofluencia secundaria, de forma que el factor de seguridad en vida de servicio abarque al menos la termofluencia terciaria.

Figura 2.21 Influencia general del nivel de esfuerzo o de la temperatura para una aleación metálica

Nota. Diagrama que muestra la influencia general del nivel de esfuerzo o de la temperatura para una aleación metálica en la forma de las curvas de termofluencia, en las velocidades de deformación, en el tiempo a fractura y en la deformación a fractura.

Fuente: elaboración propia.

2.2.4.1 Mecanismos de la distorsión por fluencia lenta en metales

La temperatura a partir de la cual el fenómeno de la termofluencia se vuelve importante en metales cambia de una aleación a otra, estando generalmente entre un 30 y 50 % de la temperatura de fusión absoluta del material ( tabla 2.5). El fenómeno de la termofluencia en las aleaciones se activa cuando la energía térmica asociada con la temperatura del material es lo suficientemente grande para darle a los átomos un mínimo de movilidad que les permita contrarrestar los fenómenos del endurecimiento por deformación (recuperación térmica), facilitándose así el comportamiento viscoso (deformación plástica a esfuerzo constante). El comportamiento viscoso se vuelve predominante al darse entre otros fenómenos: (a) un mayor número de sistemas de deslizamiento dentro de los granos; (b) el trepado de las dislocaciones alrededor de los obstáculos; (c) mayor difusividad de átomos y vacancias dentro del material, que faciliten la neutralización del exceso de dislocaciones generadas; (d) activación del deslizamiento entre los granos.

Tabla 2.5 Temperaturas típicas de inicio del fenómeno de la termofluencia para varias familias de aleaciones metálicas [ 9]

| Material |

Temperatura en oC |

| Aleaciones de aluminio |

150-200 (0,48-0,54 TF) |

| Aleaciones de titanio |

315 (0,3 TF) |

| Aceros de baja aleación |

370 (0,36 TF) |

| Aceros inoxidables austeníticos y refractarios |

540 (0,49 TF) |

| Aleaciones base níquel o cobalto resistentes al calor |

650 (0,56 TF) |

| Aleaciones refractarias |

980-1540 (0,4-0,45 TF) |

Nota: TF es la temperatura de fusión absoluta de la aleación.

Читать дальше