In Deutschland und Europa hat Drehstrom ebenfalls eine Frequenz von 50 Hz, in anderen Ländern sind wie auch beim Wechselstrom 60 Hz verbreitet.

1.1.3. Hinweise zu Auswahl und Dimensionierung

Jede Pumpenanlage funktioniert so gut und störungsfrei, je präziser die Planungsaufgaben erledigt wurden und die Bauausführung erfolgte. Ein großer Teil von Störungen sind auf Planungs- und Dimensionierungsfehler zurückzuführen (s.a. VDMA-Studien).

Vor allem Kosten lassen sich durch eine präzise Planung und exakte Bauausführung sparen. Folgekosten, die erst nach einiger Zeit entstehen, lassen sich durch geeignete Maßnahmen vermeiden. Dazu gehören insbesondere:

Genauen Betriebspunkt festlegen (Anlagenkennlinie, Pumpenkennlinie)

Strömungsverluste berücksichtigen

Sauganforderungen prüfen (Saugleitung, ob selbstansaugend)

Betriebspunkt-Anpassung (Drehzahl-Regelung, FU)

Viskosität berücksichtigen (Wasser, Öl, andere Flüssigkeiten)

Außerdem müssen folgende Faktoren berücksichtigt werden:

Die Aufstellung der Pumpe (Bodenfundament, Sockel, etc.)

Saug- und Druckleitung (Durchmesser, Länge)

Die Art der Pumpe muss ausgesucht werden in Bezug auf: Viskosität, Dichte, Temperatur, Systemdruck, Materialanforderungen, etc.

Die richtige Pumpengröße muss abgestimmt sein auf: Förderstrom, Druck, Drehzahl, Ansaugbedingungen und Art des Fördermediums

Grundlegende, zu beachtende Eigenschaften der Fördermedien sind:

Viskosität (Reibungsverluste)

Korrosivität (Korrosion)

Abrasivität (Abrieb)

Temperatur (Kavitation)

Dichte

chemisches Reaktionsverhalten (Dichtungsmaterial)

Die Pumpe sollte mit möglichst kurzen Rohrleitungen im System an den Behälter oder an das Objekt, aus der die Flüssigkeit gepumpt werden soll, montiert werden. Es sollten möglichst wenig Ventile und Bögen verwendet werden, um den Druck-verlust in der Rohrleitung zu minimieren. Die Pumpen müssen auf einem festen Fundament fixiert sein und vor der Inbetriebnahme exakt ausgerichtet werden. Die Verrohrung und die Rohranschlüsse, müssen ausreichend groß dimensioniert werden und dem Förderstrom angepasst werden. Kleine Rohrabmessungen sind zwar preisgünstiger, bringen jedoch Strömungsverluste und die Gefahr der Kavitation beim Betrieb der Pumpe. Die Saugleitung soll eine Stufe größer als die Druckleitung sein. Beispielsweise: Druckleitung 2“, folglich Saugleitung 2 ½ “.

Angeschlossene Rohrleitungen müssen spannungsfrei montiert werden, so dass keine Kräfte auf die Stutzen der Pumpe wirken. Temperaturbedingte Ausdehnungen des Rohrleitungssystems sollten durch Kompensatoren ausgeglichen werden. Steht die Pumpe fest auf einer Bodenplatte, muss gewährleistet sein, dass das Rohrsystem Spannungen und Ausdehnungen auffangen kann (z. B. über Bogen oder Kompensator).

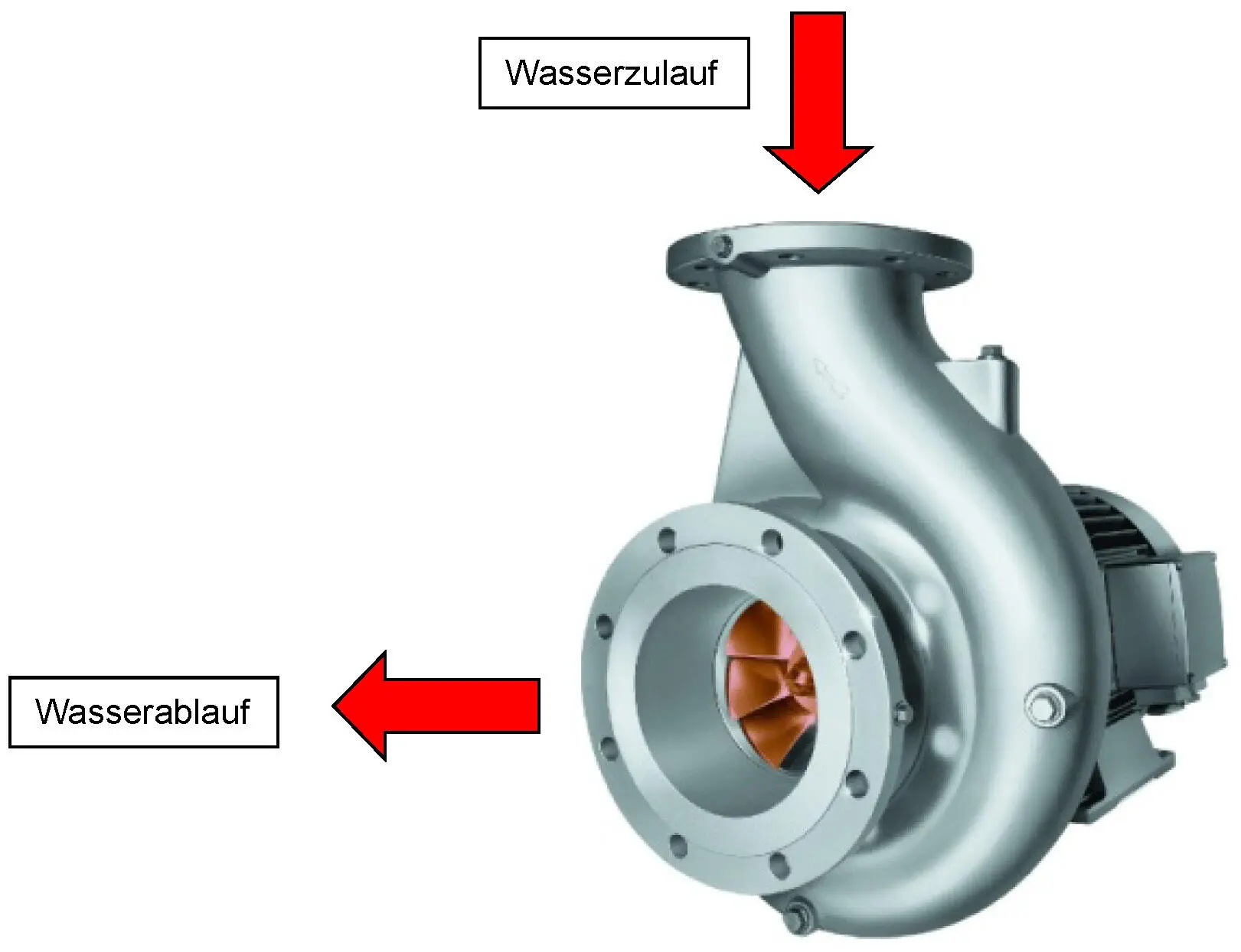

Bei normalsaugenden Kreiselpumpen darf keine Luft in die Pumpe gelangen. Dies würde die Leistung beeinträchtigen, im Extremfall würde die Pumpe nicht mehr fördern. Um Störungen wie beispielsweise Turbulenzen zu vermeiden, sollte die Saugleitung eine gerade Einlaufstrecke beinhalten, die mindestens fünf Mal so lang ist wie der Durchmesser des Einlaufstutzens.

Die Förderhöhe ergibt sich aus den Reibungswiderständen der in der Druckleitung eingebauten Komponenten wie Ventile, Wärmetauscher, Filter, etc., der Rohrleitung und der geodätischen Höhendifferenz. Auch der Förderstrom wird beeinflusst.

1.1.4. Bauformen von Kreiselpumpen

Aufstellungsart

Eine grundsätzliche Untergliederung ergibt sich nach der Aufstellungsart. Man unterscheidet trocken aufgestellte Pumpen, nass aufgestellte Behälterpumpen und Unterwasserpumpen. Trocken aufgestellte Pumpen werden in einer Anlage verbaut oder neben einer Anlage montiert. Bei Behälterpumpen befindet sich der hydraulische Teil im Behälter bzw. in der Flüssigkeit. Unterwasserpumpen sind komplett in der zu fördernden Flüssigkeit. Der Motor muss deshalb wasserdicht verkapselt sein.

Je nach Anforderung bezüglich Förderdruck und Fördermenge werden verschiedene Laufräder eingesetzt. Dies sind: Radialrad, Halbaxialrad, Diagonalrad oder Axialrad.

Die spezifische DrehzahlDrehzahl n qergibt das Unterscheidungsmerkmal.

Die spezifische Drehzahl n q= n ▪ Q 1/2▪ H 3/4

Wobei:

| n |

= |

Drehzahl in 1/Min |

| Q |

= |

Fördermenge in m³/h |

| H |

= |

Förderhöhe in m |

Es ergeben sich folgende Anwendungen bezüglich der spezifischen Drehzahl:

| Radialrad: |

n q |

= |

10-40, hoher Druck, geringe Menge |

| Halbaxialrad: |

n q |

= |

40-80, mittlerer Druck, mittlere Menge |

| Diagonalrad: |

n q |

= |

80-160, hoher Druck, große Menge |

| Axialrad: |

n q |

= |

110-500, geringer Druck, große Menge |

Sonderform PumpenturbinePumpenturbine

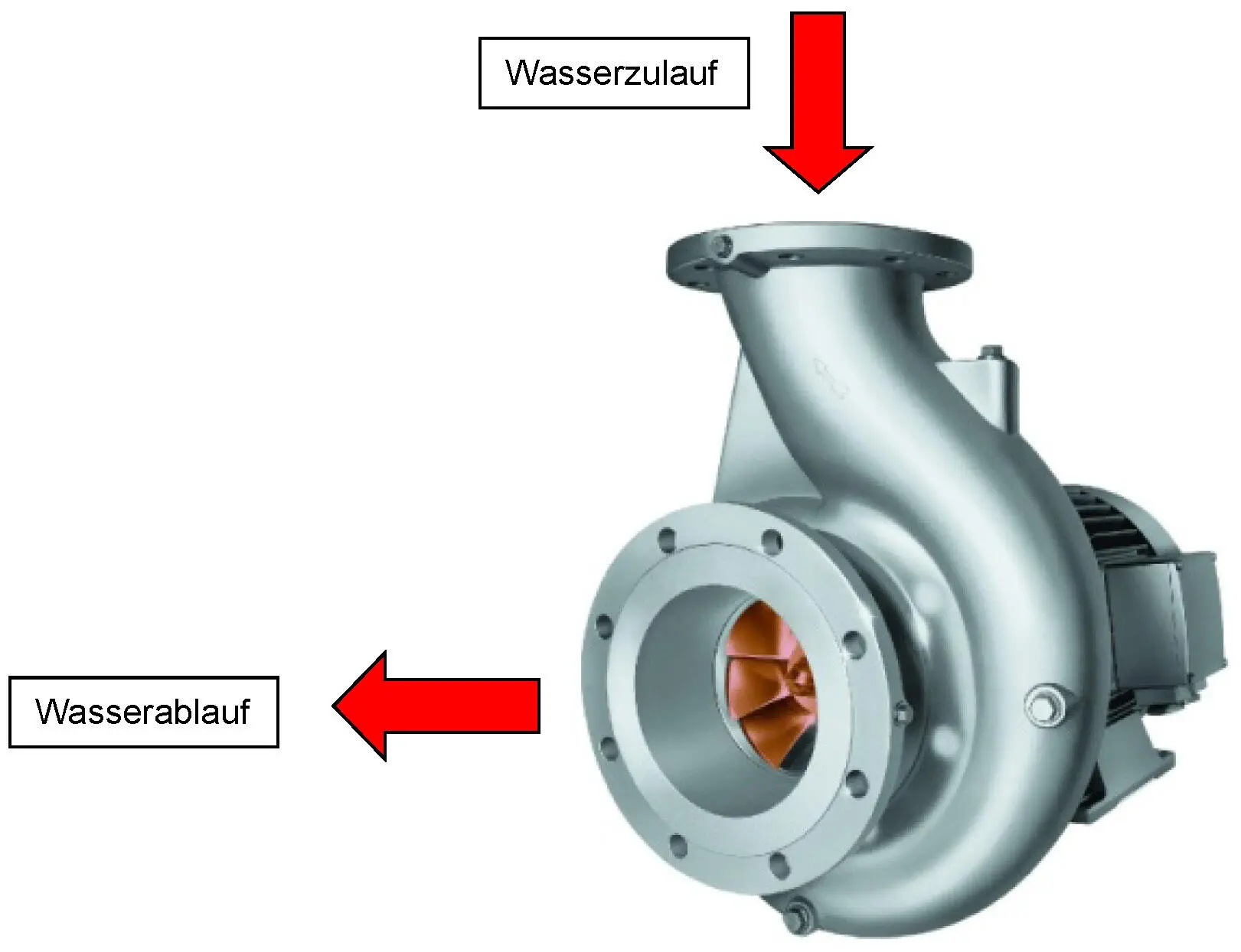

Die Pumpenturbine ist eine Sonderform der Kreiselpumpe. Wie der Name der Strömungsmaschine schon sagt, hat eine Pumpenturbine – oder auch Turbinen-pumpe genannt – 2 Funktionsweisen:

1 Angetrieben durch einen Elektro-Motor, wird die Pumpe zur Förderung einer Flüssigkeit eingesetzt. Funktion: Erhöhung von Druck und Geschwindigkeit des Fördermediums.

2 Die Pumpe wird in umgekehrter Richtung betrieben, also rückwärtslaufend, d.h. am eigentlichen Druckstutzen der Pumpe erhält sie Zulauf, beispielsweise aus einem Behälter oder Fallrohr. Funktion: die Pumpe wirkt als Turbine und erzeugt elektrischen Strom. Ein angeschlossener Asynchronmotor oder Synchronmotor kann hierbei als Generator betrieben werden. Strömungsbedingt kommt am besten ein halbaxiales Laufrad zum Einsatz (nq = 40-80).

Bild: Pumpenturbine

Bild 1: halbaxiales Laufrad

Durch ein Drosselventil wird Energie abgebaut und fließt als Verlust in die Energie-bilanz mit ein. Diese Aufgabe des Drosselventils kann von der Pumpenturbine übernommen werden. Der Druckabbau im Förderstrom wird von der Pumpenturbine in elektrischen Strom umgewandelt.

Im einem Wasserwerk wurden Pumpenturbinen (Stromgewinnungsanlagen) in den Zulauf des Zwischenbehälters und des Endbehälters (Hochbehälters) installiert. Es erfolgt keine Energieeinspeisung ins öffentliche Netz, da die erzeugte Energie zur Minderung des Eigenenergieverbrauchs bzw. zur Deckung der eigenen Dauerlast genutzt wird. Die Pumpenturbine wird über pneumatisch gesteuerte Klappen sowie ein vorgeschaltetes bestehendes Ringkolbenventil (RKV) vom Hochbehälter gesteuert und betrieben.

Standardmäßig erfolgt die Einspeisung aus dem Hochbehälter über die Pumpenturbine. Dazu wird die der Pumpenturbine vorgeschaltete Klappe geöffnet und danach das RKV aufgefahren. Bei Erreichen der Nenndrehzahl erfolgt die Anschaltung an das elektrische Netz. Bei Außerbetriebnahme der Pumpenturbine oder bei Störungen erfolgt die Einspeisung vom Hochbehälter über eine Umfahrungsleitung mit einer pneumatischen Klappe. Die Durchflussmengenregelung erfolgt dann über das vorgeschaltete RKV.

Читать дальше