Se trata de la fabricación de una barra antivuelco,para una serie de 250 vehículos todoterreno. En este caso, la pieza ha de unirse a la cabina y a la caja de carga del vehículo mediante 14 puntos de anclaje.

En el vehículo existen 14 agujeros roscados que han de coincidir forzosamente con los 14 agujeros de la pieza. Una vez efectuada esta coincidencia se pasa a la fase de anclaje o atornillado de la pieza.

Para ello, se ha de contar con un útil de verificación (o control) que proporcione la total seguridad del montaje de la pieza al vehículo. Todas y cada una de las piezas totalmente terminadas pasarán por el utillaje de control, el cual aceptará o rechazará las mismas en función de la precisión con la que se realice el montaje.

Se trata en este caso de una plantilla, que reproduce de una forma muy precisa la caja de carga del vehículo. De esta forma, las piezas salen de fabricación con la seguridad de recibir la aceptación por parte del cliente final.

6. Procedimientos alternativos de uso de herramientas y maquinaria

En la actualidad podemos afirmar sin temor a equivocarnos que para cada una de las transformaciones de las que es susceptible una pieza existe una máquina especializada en lograrlo.

En el caso de no disponer de esa máquina (algo muy normal ya que no es posible disponer de todas y cada una de las máquinas que pone a nuestra disposición el mercado), podremos continuar con la fabricación de la pieza basándonos en primera instancia en nuestra experiencia profesional y apoyándonos en una serie de procedimientos alternativos que se explican a continuación.

6.1. Transformaciones de la materia prima

En un primer lugar, hay que aclarar que la materia prima sufre una serie de transformaciones en la industria siderometalúrgica para proceder más tarde a la obtención de formas (comerciales) en bruto. Se utilizan para ello diferentes procedimientos tecnológicos enfocados a este fin, y algunos de ellos se detallan a continuación.

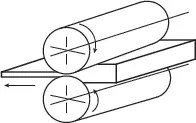

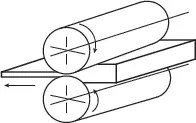

Laminación

Es el paso de un lingote de material caliente (o frío) a través de uno o varios cilindros para la obtención de chapas, barras o perfiles de diferentes calibres.

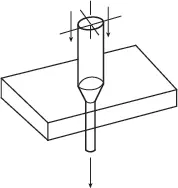

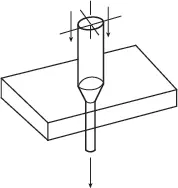

Trefilado

Se llama así al paso de una barra de metal laminado en frío a través de una embocadura de diámetro decreciente para la obtención de un fino alambre.

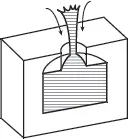

Fundición

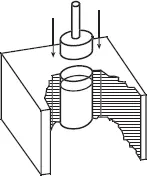

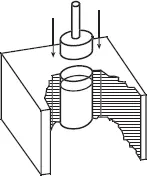

Es el proceso, por el cual el metal fundido se introduce en un molde destinado a la obtención de una pieza.

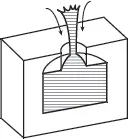

Forja

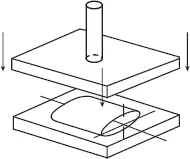

Se llama así a la realización de un esbozo de la pieza en caliente, mediante una operación de prensado o martilleado.

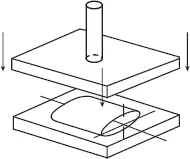

Estampación

Es el procedimiento a partir del cual se cambia la forma de una chapa (mediante troqueles o prensas) realizando en ella cortes, plegados y/o embuticiones.

Sinterización

Es el proceso por el cual se calientan y se prensan polvos de metal para la obtención de la pieza.

No obstante, no es adecuado profundizar en exceso en los procesos señalados anteriormente ya que no son objeto directo de este manual. Solo se exige que se conozca de su existencia, ya que es la génesis de la elaboración de futuras piezas metálicas.

Tras la aplicación de los procedimientos anteriores, se obtienen formas geométricas estandarizadas como redondos, lingotes, chapas, perfiles, etc. Conocido esto, el siguiente paso es la transformación de una forma en bruto en una pieza acabada.

Importante

Estos procesos dan como resultado diferentes formas de piezas en bruto. Por otro lado, en las fundiciones, se obtienen productos semielaborados y, finalmente, tras el proceso de mecanizado, se consigue la pieza final o acabada.

Por ello, estos procedimientos se deben clasificar en dos grupos: los encaminados al arranque de viruta y los enfocados al arranque de partículas.

6.2. Procesos enfocados al arranque de viruta

Se definirán en este apartado los procesos más significativos y conocidos en la industria del metal. No obstante, existen procedimientos menos extendidos debido a su poca utilización a los que se hará referencia igualmente.

Torneado

Es una de las operaciones más utilizadas en las industrias modernas. Se basa en el arranque de viruta a una pieza que se encuentra en movimiento (de giro sobre su propio eje). En este caso, la herramienta de corte avanza linealmente en diferentes direcciones. Tal y como se ha comentado con anterioridad, consiste en la generación sólida de un perfil que gira alrededor de un eje.

Fresado

Junto al torneado, esta operación es de las más utilizadas en la actualidad. El arranque de viruta se produce con herramientas que giran a gran velocidad y producen el corte en la pieza.

Normalmente, el desplazamiento lo realiza la pieza y permanece estática la herramienta, aunque con los centros de mecanizado actuales cada vez es más habitual el movimiento de ambas.

Taladrado

Es el proceso por el cual se realiza un agujero por medio de arranque de viruta. En este proceso tiene gran importancia la evacuación de viruta. Indicar que los agujeros se clasifican en pasantes, que atraviesan completamente la pieza, o ciegos, que no atraviesan totalmente la pieza.

Roscado

Por definición es la realización de un fileteado sobre una pieza cilíndrica y maciza (dando lugar al tornillo o varilla roscada), o por el contrario en el interior de un agujero (dando lugar a la tuerca o agujero roscado).

Escariado

También conocido como ‘mandrinado’, podría definirse como el cilindrado interior de una cavidad. Se debe tener en cuenta que esta operación es de alta precisión, por lo que con frecuencia se utiliza para ello la operación de torneado o fresado.

Limado

Es el proceso por el cual se arranca viruta en caras horizontales de una pieza. Se suele realizar en dos direcciones y en varias pasadas (en lugar de hacerlo solo en una). Este procedimiento implica movimiento en la herramienta y pieza inmóvil.

Planeado

También conocido como ‘cepillado’, al igual que en el proceso anterior se arranca viruta en caras horizontales de la pieza. Se suele realizar en dos direcciones y en varias pasadas, ya que así se alarga la vida de la herramienta y el ataque de la pieza sobre esta se produce con menor violencia.

Читать дальше