Наберитесь терпения, чтобы сделать все как надо

Перечисленные подходы не исключают друг друга. Самое важное – продумать и спланировать процесс развертывания инструментов бережливого производства так, чтобы он обеспечил создание бережливых систем, а в конечном итоге привел к созданию бережливых потоков создания ценности. В Tenneco разработали план построения будущего состояния потока создания ценности. Здесь выбрали семейство продуктов, составили карту процесса, а затем внедрили модель потока создания ценности. Однако вскоре после запуска образцового потока создания ценности на одной из линий началось совершенствование других процессов в масштабах всего завода. На проблемных участках могут применяться, к примеру, практические семинары по кайдзен, реализовываться критичные проекты, а в масштабах завода могут внедряться отдельные инструменты, такие как 5S или всеобщий уход за оборудованием (рис. 19–10).

Преимущество параллельного использования этих подходов в том, что оно позволяет воспользоваться их сильными сторонами и смягчить недостатки. Запустив пилотный проект, вы получите возможность пойти, увидеть происходящее своими глазами и опробовать TPS на практике во всем объеме. К тому же это позволит привлечь к работе с базовыми инструментами бережливого производства более широкий круг лиц. Решение актуальных проблем поможет заручиться поддержкой менеджмента и получить доступ к необходимым ресурсам. Недостаток подобного образа действий – реальная опасность распыления ресурсов, из-за которого ни одно начинание не будет завершено своевременно и должным образом. Помня об этом, будьте готовы приостановить ряд проектов, как только увидите, что качество падает или возникают задержки. В данном случае следует приостановить внедрение в масштабах завода и сконцентрироваться на образцовой линии.

Заметьте, что на всех уровнях внедрения на рис. 19–10 показан цикл «планируй – делай – проверяй – воздействуй». Внедрение бережливого производства не сводится к окупаемости инвестиций. Нередко компании вкладывают значительные средства в обучение и консалтинг, а высший менеджмент требует составить ненавистный бизнес-кейс. Когда окупится внедрение? Если вам нужны цифры для пресловутого бизнес-кейса, вы можете рассчитывать на признание, лишь отчитавшись о реальном сокращении издержек. Как правило, это означает сокращение штатов. Может быть, вам также удастся заработать 10 центов на доллар, добившись экономии за счет сокращения объема запасов. Команда непрерывного совершенствования отныне все время находится под прицелом, о чем и сообщает консультантам: «Мы должны добиться окупаемости в течение года».

Хороший консультант по бережливому производству может обеспечить такую окупаемость. Он может сократить численность персонала, уменьшить объем запасов, и показатели пойдут вверх. Но чем это закончится? С точки зрения цикла PDCA такой образ действий представляет многократное повторение этапов «планируй – делай», «планируй – делай», причем работа ведется такими темпами, что времени перевести дыхание и проверить хоть что-то, кроме сокращения издержек, просто не остается.

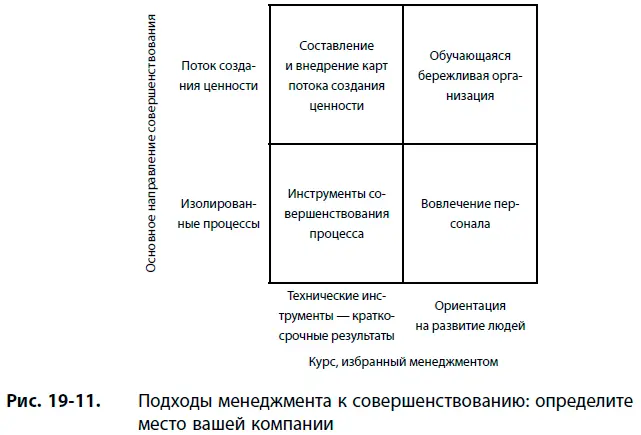

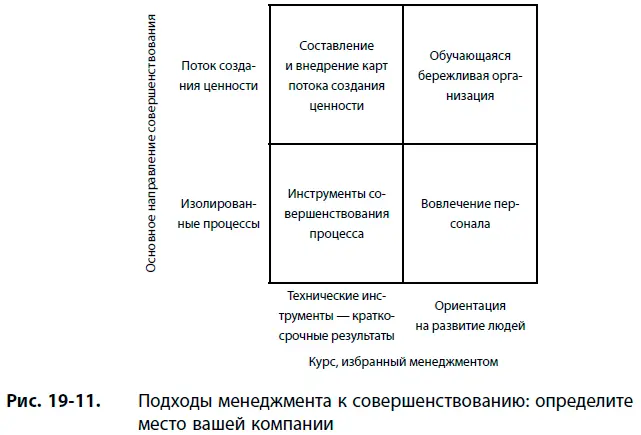

Мы говорили о множестве стратегий совершенствования в рамках бережливого производства на разных уровнях. В модели на рис. 19–11 комплекс этих стратегий структурирован с учетом двух факторов: ориентирована ли стратегия на уровень потока создания ценности или на уровень изолированных процессов? Нацелена ли стратегия на применение технических инструментов, позволяющих получить краткосрочные результаты, или наряду с этим предполагает развитие сотрудников компании с учетом долгосрочной перспективы?

Мы перечислили сильные и слабые стороны совершенствования отдельных процессов и описали работу с потоком создания ценности, в основе которой лежит составление карт потока создания ценности и создание образцового потока на одной из линий. Оба подхода часто используются компаниями главным образом для достижения краткосрочных финансовых результатов. При этом упускается куда более важная возможность обучать и развивать людей и организацию, что позволит им продолжать совершенствование в дальнейшем, т. е. умножать позитивные результаты. Многие компании, располагая программами вовлечения персонала, занимаются исключительно совершенствованием отдельных процессов и развитием и обучением персонала. Люди учатся работать в команде и применять инструменты решения задач, но при этом не понимают более широких концепций совершенствования потока создания ценности. Как мы видели, Toyota занимается совершенствованием по каждому из четырех названных направлений, при этом по сравнению с большинством прочих компаний она уделяет значительно больше внимания созданию обучающейся бережливой организации, а это предполагает сочетание оптимизации потока создания ценности с развитием людей. А как определяется позиция вашей компании?

Читать дальше

Конец ознакомительного отрывка

Купить книгу