Разработка и внедрение единой операционной системы имеют массу позитивных результатов. У организации появляется индивидуальный облик, который отождествляется с ее операционной системой. Создается общий язык, который позволяет обмениваться информацией о движении вперед. Система показателей бережливого производства способствует стабилизации и формированию потока и не поощряет перепроизводство.

Каковы же недостатки подхода, обладающего столь очевидными преимуществами? Самое главное – не ставить телегу впереди лошади. Дао Toyota опирается на действия и обучение на собственном опыте. Такой подход предполагает, что подлинное понимание бережливого производства приходит лишь тогда, когда у людей появляется возможность опробовать бережливое производство как систему. Иначе оно остается просто абстрактной идеей, которую можно понять умозрительно, но не опробовать на ощупь. Усвоив ее теоретически, вы сможете лишь философствовать о ней. По существу, перед вами стоит три проблемы:

1. Как создать собственную производственную систему, не имея глубокого и полного представления о бережливом производстве?

2. Данный процесс часто связан с выработкой консенсуса, и даже если кто-то в компании хорошо знает, что такое бережливое производство, у других такие знания отсутствуют.

3. Формирование операционной системы привлекает бюрократов, которые обожают разрабатывать системы показателей, планировать обучение и представлять воображаемый облик организации в будущем, но боятся действовать.

Все это выливается в медленный и дорогостоящий процесс создания презентаций в PowerPoint с последующим обучением и обсуждениями. Но бережливое производство осваивают на практике, а не за разговорами. Как сказал наш друг, бывший вице-президент Toyota Расс Скэфейд: «PowerPoint не поможет проложить путь к бережливому производству».

Образцовый поток создания ценности

Теперь вы много знаете о том, чего не стоит делать. Но что следует делать? Как в сказке про Златовласку и трех медведей, одни подходы слишком узки и конкретны (совершенствование изолированных процессов, критичные проекты, отдельные инструменты бережливого производства), другие слишком грандиозны (создание собственной производственной системы). Мы убеждены, что создание образцового потока создания ценности – это именно то, что нужно большинству организаций. Что мы имеем в виду?

В то время как критичные проекты и процессы представляют собой отдельные островки, разбросанные по всей организации, потоки создания ценности пронизывают структуру организации в целом, от сырья до потребителя. Бережливое производство – это философия потока создания ценности, суть которой – определить, что есть ценность для потребителя, и устранить потери в потоке создания ценности. Так почему бы не сосредоточиться на создании бережливых потоков создания ценности? Это позволит применить инструменты бережливого производства в комплексе для создания систем соответствующего уровня.

Составление карт потока создания ценности, описанное в главе 3, – основной инструмент, который позволяет представить, каким должен быть бережливый поток создания ценности. Работа начинается с составления карты текущего состояния. Потери становятся очевидны, однако при данном подходе использование кайдзен для решения проблем не допускается. Карта потока создания ценности не предназначена для планирования серии локальных кайдзен. Текущее состояние – это отправная точка для разработки концепции будущего состояния – целостной картины связанных потоков. В идеале составлением карты текущего состояния занимается межфункциональная команда руководителей, которую возглавляет менеджер потока создания ценности или иной менеджер высшего уровня. Эта же команда впоследствии вырабатывает консенсус в отношении будущего состояния бережливого потока. Концепция будущего состояния воплощается в жизнь в ходе реализации плана действий.

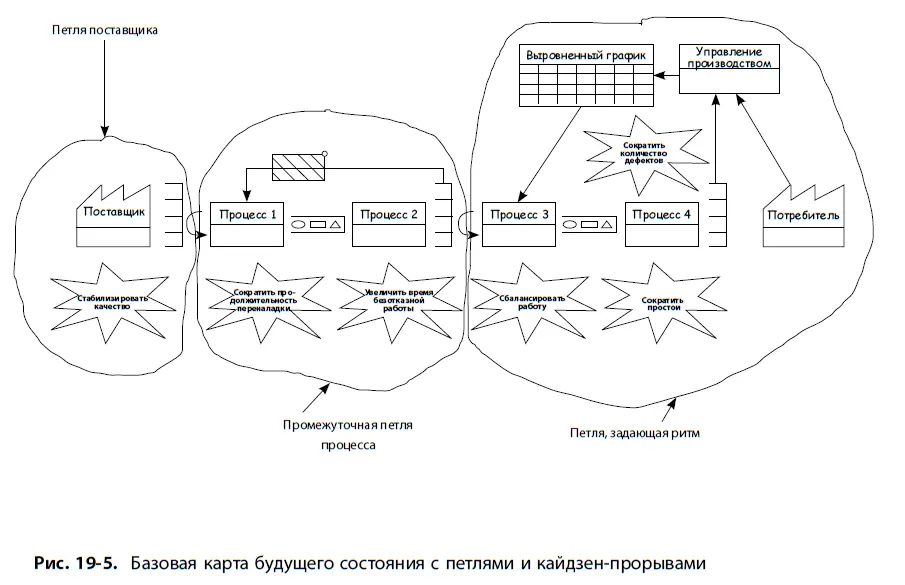

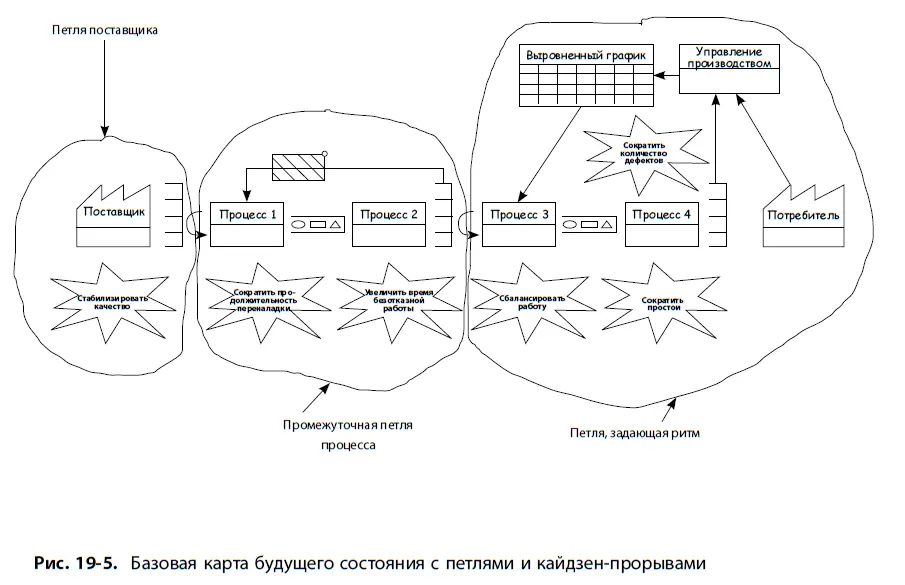

План действий представляет собой обычный график Гантта. При этом мы настоятельно рекомендуем сгруппировать действия в соответствии с областями материального и информационного потока [26]. Пример карты будущего состояния с разбивкой на петли представлен на рис. 19–5. В данном случае показаны три петли:

1. Петля, задающая ритм. Это петля, которая ближе всего к потребителю, она задает ритм всех предшествующих операций. Она же является единственной на заводе точкой составления графика. В данном случае выровненный график задается для процесса 3, а затем за счет обработки по принципу «первым вошел – первым вышел» в неизменной последовательности передается дальше до супермаркета готовых изделий. Ритм процесса 3 определяет ритм вытягивания промежуточных изделий из супермаркета, который в свою очередь связан вытягиванием с процессом 1, который вытягивает материал у поставщика.

Читать дальше

Конец ознакомительного отрывка

Купить книгу