После завершения первого цикла (гофрение — посадка гофров — выколотка) операции повторяют второй, затем третий раз, и так до тех пор, пока не будет получена нужная форма детали. После каждой операции выколотки заготовку отжигают. Отжиг снимает все напряжения в детали и делает металл пластичным после наклепа, образовавшегося при посадке гофров и выколотке.

Готовую деталь обрабатывают окончательно на стойке соответствующим по форме молотком с широким и плоским бойком. Этот процесс называют проглаживанием (рис. 26, д ). При этом процессе возможны варианты. Если проглаживание вести стальным молотком, то получим обработку под старину. Если же его вести киянкой с пластмассовым (капроновым) бойком, то поверхность будет ровная — «современная».

Проглаживание ведут от центра по расходящейся спирали. Удары наносят не сильно, близко друг от друга.

Выколотка деталей по матрице, или, как ее нередко называют, болванке, — процесс более легкий и простой, чем выколотка на стойке, и им охотнее пользуются медники при изготовлении серии одинаковых деталей.

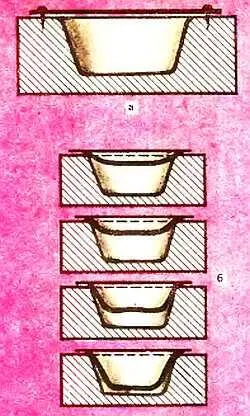

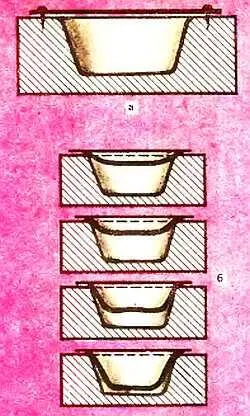

Вытачивают из дерева с учетом размеров и формы будущей детали соответствующую матрицу. Закрепляют на ней отожженный медный (латунный) лист (рис. 27, а ). Деревянными фасонными молотками начинают постепенную выколотку детали. Ее начинают вести от края заготовки по сходящейся спирали. Процесс выколотки проводят в несколько циклов. После каждого цикла заготовку опускают на 1/4—1/8 общей глубины выколотки (рис. 27, б ). После того как заготовка сядет на дно матрицы, ее проглаживают стальным молотком с широким бойком.

Рис. 27

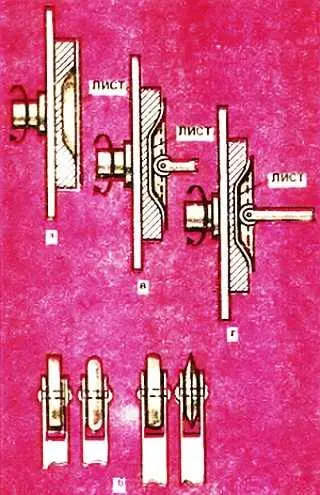

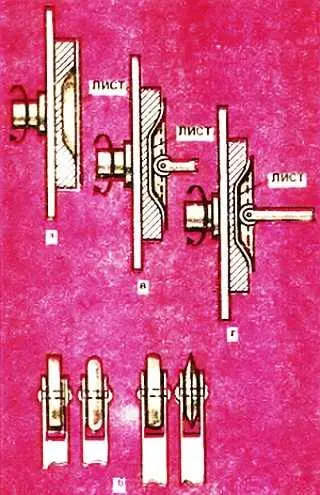

Помимо выколотки, медники пользуются для изготовления различных деталей еще и способом холодной вытяжки на токарном станке. По этому способу на план-шайбе токарного станка вытачивают нужную деревянную матрицу. На матрице закрепляют отожженный лист металла (рис. 28, а ) и включают станок на самые малые обороты. Обработку заготовки ведут специальными давилками (рис. 28, б ). Давилку подводят к краю матрицы, прижимают с некоторым усилием к металлу и передвигают постепенно к центру заготовки. В результате этого в заготовке образуется лунка (рис. 28, в ). Повторяют прием несколько раз, углубляют лунку так, чтобы заготовка выровнялась точно по матрице (рис. 28, г ). Деталь готова; у нее ровные края и гладкая поверхность.

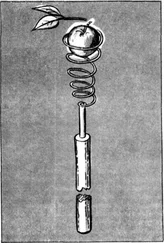

Рис. 28

Медницкие работы включают в себя, кроме рассмотренных нами, гибку и развальцовку трубок.

Гибку трубок при большом радиусе нетрудно осуществить вручную без каких-либо специальных приспособлений. При гибке трубок сложной формы с достаточно большими радиусами применяют деревянные шаблоны. Трубки предварительно отжигают.

При гибке трубок по небольшим радиусам в них возникают силы, которые способны сплющить трубку в месте изгиба. Чтобы этого не случилось, набивают трубку сухим песком, крепко заколачивают с двух сторон деревянными пробками и гнут трубку по кондуктору (шаблону). Вместо песка в трубку заливают расплавленный свинец, охлаждают и гнут ее. После этого свинец выплавляют. Иногда трубки гнут, заморозив в них предварительно воду.

Для гибки трубок по малому радиусу пользуются специальным приспособлением (рис. 29, а ). Основу приспособления составляет ролик, выточенный на токарном станке. Он имеет выемку (ручей) полукруглой формы. Диаметр ручья d равен диаметру изгибаемой трубки. Малый диаметр ролика D равен диаметру окружности, по которой — как по кондуктору — будет изгибаться трубка. Ролик вместе с двумя четырехугольными накладками закрепляют болтом на верстаке. Здесь же устанавливают упор. Заводят трубку одним концом за упор, вставляют в ручей ролика и изгибают, нажимая на длинный конец трубки как на рычаг. Приспособление недаром имеет накладки: при гибке трубки они не дают ей сплющиваться.

Фигурную гибку трубок осуществляют, используя несколько кондукторов, установленных в огузеделенном порядке на верстаке (рис. 29, б ), Развальцовку трубок производят так же, как и развальцовку пистонов. Для развальцовки толстых трубок, то есть больших по диаметру, пригодны методы, сходные с отбортовкой и гибкой фальца.

Читать дальше

![Мэриэнн Пауэр - Какая чушь [Как 12 книг по психологии сначала разрушили мою жизнь, а потом собрали ее заново] [litres]](/books/391743/merienn-pauer-kakaya-chush-kak-12-knig-po-psihologi-thumb.webp)