Кривая Ne, соответствует новому мотору, еще не бывшему в эксплоатации, а кривая Ne, соответствует тому же мотору после тысячи — километрового пробега танка. Как видно из кривой Ne, максимальная мощность мотора равна 105 лош. сил при 2 ЗСМ об/мин.: при 2 100 об/мин. мотор развивает мощность 98,5 л/с.

После пробега же при 2 300 об/мин., мощность равна 97,5 л/с.

После пробега же при 2100, об/мин., мощность равна 96 л/с.

Таким образом после пробега мощность мотора несколько упала из-за некоторой выработки деталей двигателя.

Максимальная мощность, которую двигатель должен развить при 2 100 об/мин., должна быть не ниже 90 л. с. На рис. 7 нанесены также кривые Мкр 1, Мкр 2, Се 1, Се 2. Кривые Мкр 1 и Мкр 2означают соответственно кривые крутящих моментов до пробега и после пробега. Из указанных кривых видно, что максимального значения крутящий момент достигает при 1600–1700 об/мин. Так как крутящий момент представляет произведение из силы на плечо, то при наибольшем крутящем моменте двигателя, а, следовательно, при наибольшем крутящем моменте ведущих колес движителей (при соответствующих передачах в коробке передач) наибольшая сила тяги на гусеницах будет при 1600–1700 об/мин. коленчатого вала; следовательно, при указанных оборотах танк преодолеет наивысший подъем.

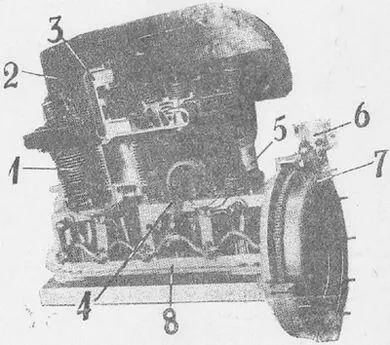

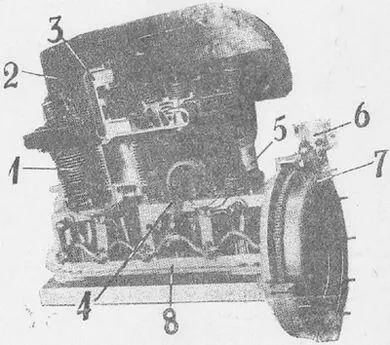

Рис. 4.Вид двигателя сверху.

1 — цилиндр, 2 — улитка вентилятора, 3 — всасывающий трубопровод, 4 — масляная магистраль, 5 — поршень, 6 — лапа для крепления двигателя, 7 — маховик, 8 — картер.

Кривые Се 1и Се 2означают соответственно удельный расход горючего до пробега и после пробега. Из указанных кривых видно, что после пробега, при оборотах двигателя от 1700 до 2100. удельный расход минимальный и равен 290 грамм на лошадиную силу в час; до пробега расход был несколько меньше, а именно при п, равном 1900 об/мин. Се 1— 270 грамм л. с./час.

При уменьшении оборотов двигателя расход горючего увеличивается. Таким образом наиболее экономной работой двигателя будет работа при числах оборотов от 1700 до 2100.

2. Кривошипно-шатунный механизм.

Цилиндры (рис. 8). Цилиндр является камерой, где происходит сгорание рабочей смеси. Цилиндр двигателя изготовлен из серого мелко-зернистого чугуна высшего качества, Для увеличения поверхности охлаждения — цилиндры снаружи имеют ребра. Верхняя часть цилиндра, называемая головкою цилиндра, имеет два отверстия с фланцами: к одному из них присоединяется патрубок выпускной трубы, а к другому — патрубок всасывающей трубы. Рядом с фланцем для впускной трубы имеется навинтованное отверстие для крепления запальной свечи. Верхняя часть головки цилиндра заканчивается площадкой, на которой укреплены два кронштейна для коромысел и впрессованы направляющие втулки для клапанов. Нижняя часть цилиндра заканчивается фланцем — пятой с 4-мя отверстиями для шпилек, крепящих цилиндр к картеру. Пята цилиндра имеет удлиненную цилиндрическую часть, служащую для большей устойчивости, правильности, прочности и плотности крепления цилиндра, Над фланцем — пятой в каждом цилиндре имеется отверстие для подвода масла из магистрали во внутрь цилиндра, для смазки его стенок. Для более леткой постановки поршня во внутрь цилиндра нижняя часть его расточена: в фаску до 123 мм.

В головке, внутри цилиндра, расточены и прошлифованы 2 гнезда для впускного и выпускного клапанов.

Поршень (рис. 9.). Назначение поршня состоит в том, чтобы воспринимать на себя давление газа и передавать его посредством шатуна коленчатому валу. Верхняя часть поршня, воспринимающая давление газов, называется днищем поршня; боковые стенки поршня служат направляющими при движении поршня вдоль стенок цилиндра. Поршень должен быть прочным, чтобы выдерживать силу давления газов, достигающего 25–30 атмосфер; он должен быть достаточно легким, чтобы не развивалась большая сила инерции, препятствующая вращению вала, и должен хорошо отводить тепло, получающееся при горении смеси; в то же время он должен скользить но стенкам цилиндра с наименьшей силой трения.

Чтобы лучше удовлетворить вышеуказанным требованиям, поршень изготовлен из алюминиевого сплава, обладающего большой теплопроводностью и сравнительно небольшим удельным весом и достаточной механической прочностью. Днище поршня изготовлено плоским. Для правильной работы поршня в цилиндре между стенками этих деталей должен существовать зазор. Если этот зазор очень мал, возможно задирание поршня; если очень велик, — поршень начинает стучать, и, кроме того, происходит пропуск излишнего количества масла во внутрь камеры сгорания, а в момент взрыва — газов из камеры сгорания во внутрь картера; это вызывает падение мощности двигателя и перебои в его работе, При работе двигателя, и поршень и цилиндр разогреваются, при чем поршень имеет температуру более высокую, нежели цилиндр; так как алюминий при нагревании расширяется больше, чем чугун, и температура поршня выше, чем температура цилиндра, поршень расширится по сравнению с цилиндром больше, и величина зазора между стенками поршня и цилиндра уменьшится. Указанный зазор у холодного двигателя должен быть не менее 0,5 миллиметра (в верхней части поршня у верхнего поршневого кольца). Для установки колец в теле поршня по всей окружности его проточены три канавки. На боковых стенках поршня имеются сквозные отверстия, служащие для отвода излишка масла со стенок цилиндра во внутрь поршня. С внутренней стороны поршень имеет два прилива, называемые бобышками с отверстиями для прохода поршневого пальца. По окружности отверстий бобышек выбраны кольцевые канавки, в которые вкладываются пружинные проволочные кольца, удерживающие поршневой палец от осевого перемещения.

Читать дальше