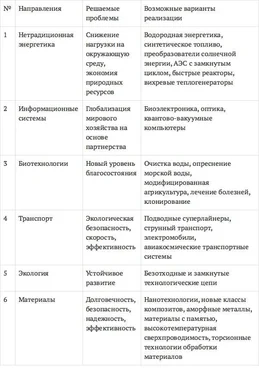

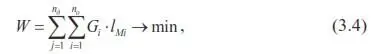

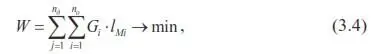

где n d – количество транспортных участков внутри цехов или между ними; n о – количество объектов, перемещаемых в процессе производства внутри цехов или между ними; G i ; – масса i-го объекта производства (заготовки, детали или изделия); l Mi – протяженность маршрута i-го объекта производства.

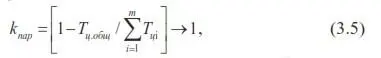

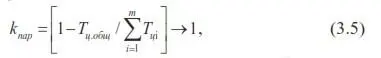

Принцип параллельности заключается в максимально возможном совмещении отдельных производственных процессов во времени, что может существенно сократить время от запуска в производство до выпуска готовой продукции, т. е. производственного изготовления изделия. Для оценки параллельности процессов применяют коэффициент

где Т ц. общ – общий производственный цикл изделия, ч; Т цi – сумма циклов узлов, деталей, входящих в данное изделие, ч.

Принцип непрерывности предполагает сокращение до возможного минимума перерывов в процессах производства. Перерывы могут возникать по технологическим или организационным причинам.

К технологическим перерывам, например, относятся перерывы, связанные с несинхронностью операций. Они могут быть уменьшены или ликвидированы за счет синхронизации, т. е. такой дифференциации операций, при которой удается обеспечить равенство t i/с i. Степень непрерывности можно оценить коэффициентом

где t i , – трудоемкость последовательно выполняемых операций, ч;

Т ц – производственный цикл, ч.

Затраты времени на транспортирование, складирование и другие подобные операции, которые могут рассматриваться как перерывы во времени изготовления деталей и сборки, сокращаются за счет применения механизированного и автоматизированного транспорта, автоматизированных складов, роторно-конвейерных линий и др.

Перерывы по организационным причинам устраняются, в частности, путем совершенствования систем оперативного планирования производства, позволяющих работать в режиме «точно вовремя», т. е. подавать заготовки, детали, сборочные единицы точно во время, определенное расчетами и графиком производственного процесса.

Принцип ритмичности, определяющий массовый тип производства, заключается в выпуске равных или равномерно нарастающих в соответствии с планом объемов продукции предприятием или отдельным рабочим местом, участком, цехом за определенную единицу времени. Ритмичность позволяет наиболее полно использовать производственную мощность предприятия и каждого его подразделения.

Принцип автоматичностиявляется одним из важнейших в деле повышения эффективности производства, его интенсификации. Общий уровень автоматизации процессов производства определяется долей работ в основном, вспомогательном и обслуживающем производствах, выполняемых автоматизированным или автоматическим способом, в общем объеме работ предприятия. Уровень автоматизации определяется коэффициентом

k a= t a/ t общ, (3.7)

где t a – трудоемкость работ, выполняемых автоматическим или автоматизированным способом; t общ – общая трудоемкость работ на предприятии за определенный период.

Коэффициент может рассчитываться как суммарно по всему предприятию, так и по каждому подразделению отдельно.

Принцип гибкостиобеспечивает эффективную организацию работ, дает возможность мобильно перейти на выпуск другой продукции, входящей в производственную программу предприятия, или на выпуск новой продукции при освоении ее производства. Он обеспечивает сокращение времени и затрат на переналадку оборудования при выпуске деталей и изделий широкой номенклатуры. Наибольшее развитие этот принцип получает в условиях высокоорганизованного производства, где используются станки с ЧПУ, дорабатывающие центры, переналаживаемые автоматические средства контроля, складирования, перемещения объектов производства.

3.3. Классификация технологических процессов в отраслях экономики

Учитывая характерные структурные составляющие современных производств, все виды производств, все технологии можно разделить на две группы (рис. 3.2):

– Механические (отрасли обрабатывающих производств);

Читать дальше