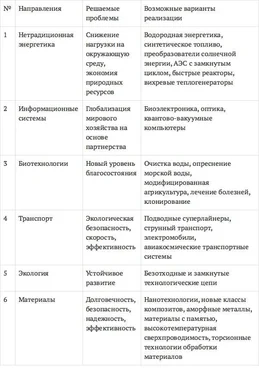

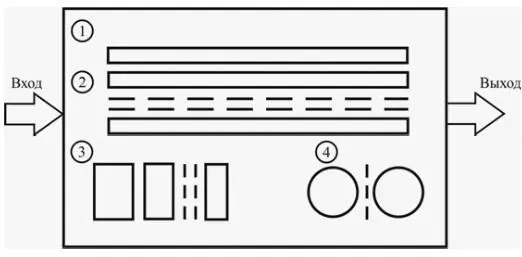

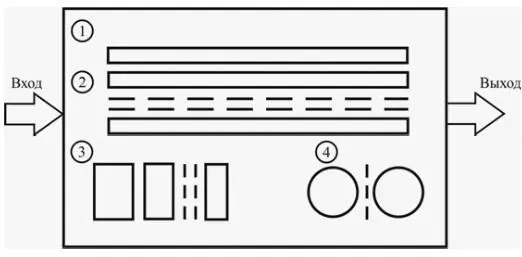

Рис. 3.1. Структура производства: на входе – сырьевые, материальные, энергетические ресурсы, на выходе – продукция производства; 1 – комплексная производственная система; 2 – основные технологические процессы; 3 – вспомогательные технологические процессы; 4 – обслуживающие подразделения производства

Основные, вспомогательные и обслуживающие производственные процессы имеют специфические особенности и связанные с этим разные тенденции развития и совершенствования. Так, многие вспомогательные производственные процессы могут быть переданы специализированным предприятиям, что в большинстве случаев обеспечивает экономически более эффективное производство инструмента, технологической оснастки, запасных частей. С повышением уровня автоматизации основных и вспомогательных процессов обслуживающие процессы постепенно становятся неотъемлемой частью основного производства, играют организующую роль в автоматизированных и особенно в гибких автоматизированных производствах.

Как пример организации машиностроительного производства можно рассмотреть ОАО «КамАЗ», в структуру которого входят:

• 10–12 основных производств (литейный завод, завод шасси, завод двигателей, сборочный завод и т. д.);

• 5–6 вспомогательных производств (ремонтно-механический завод, энерго-тепловое хозяйство, АСУС Х – автоматизированное складское хозяйство и т. д.);

• 4–6 обслуживающих производств (отделы маркетинга, менеджмента, главного технолога, главного конструктора, финансовая служба и т. д.).

В отраслях химической промышленности структура производственного процесса, например, нефтехимического комбината ОАО «Нижнекамскнефтехим» включает:

• 10–15 основных производств по переработке нефти и получению продукции (цех подготовки сырья, завод по производству мономеров, полимеров – каучука, полипропилена и др.);

• 4–5 вспомогательных производств, таких как цех подготовки воды, очистные сооружения, паро- энергоснабжение и т. д.

• 3–4 обслуживающих подразделений: отдел главного технолога, главного инженера, служба производственной безопасности, экономический, финансовый отделы.

В ЗАВИСИМОСТИ ОТ ХАРАКТЕРА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ различают такие производственные процессы:

• заготовительные , в результате которых могут быть получены литые, сварные, кованые заготовки;

• обрабатывающие – это обработка резанием, термическая обработка деталей;

• сборочные, обеспечивающие сборку узлов и машин.

Разделение функций между человеком и машиной (механизмом) позволяет ПО СТЕПЕНИ АВТОМАТИЗАЦИИ выделить такие процессы:

• ручные (немеханизированные), выполняемые без помощи механизмов, например слесарные работы, ручная разметка заготовки и др.;

• механизированные, роботизированные, выполняются рабочим (оператором) с помощью средств, снижающих величину физических нагрузок, например работа на универсальном токарно-винторезном станке;

• автоматизированные, частично выполняются без участия человека, за которым могут остаться только функции загрузки, корректировки, наблюдения, например при работе на полуавтоматическом станке;

• автоматические, полностью высвобождающие рабочего от выполнения операций, оставляя за ним функции наблюдения за ходом производства, загрузки заготовок и выгрузки готовых деталей.

ПО ХАРАКТЕРУ ОБЪЕКТА ПРОИЗВОДСТВА различают:

• простые процессы, состоящие из последовательно выполняемых операций, примерами которых могут быть изготовление одной детали, партии одинаковых деталей, группы разных по конструкции деталей, но имеющих технологическое сходство и обрабатываемых на одном рабочем месте, участке, линии, а также процессы сборки изделия или его элемента. Структура такого процесса (порядок выполнения операций) определена технологией изготовления детали или сборки;

• сложные процессы, состоящие из последовательно и параллельно выполняемых операций. Примером таких процессов может быть изготовление сборочной единицы из нескольких деталей или всего изделия, которое включает определенное количество деталей и сборочных единиц. Структура сложного процесса зависит как от состава технологических процессов изготовления и сборки, так и от порядка их выполнения, определяемого конструкцией сборочной единицы или изделия.

Читать дальше