1 ...6 7 8 10 11 12 ...37

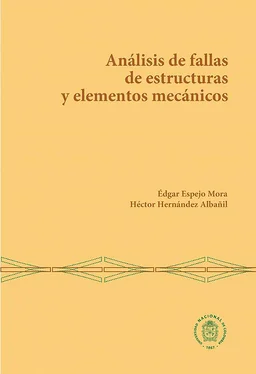

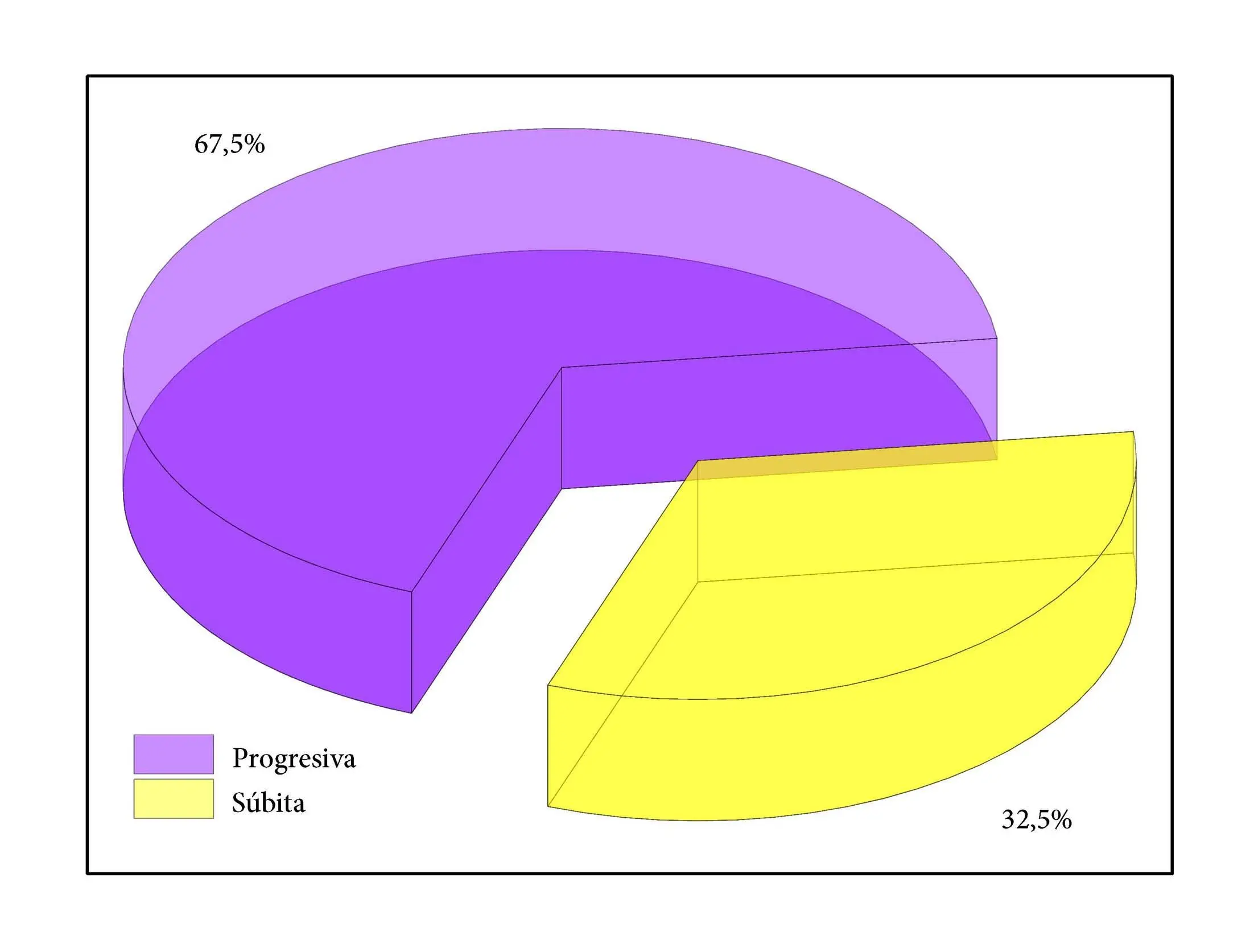

Figura 1.18 Proporción entre fallas progresivas y súbitas consultadas

Fuente: elaboración propia.

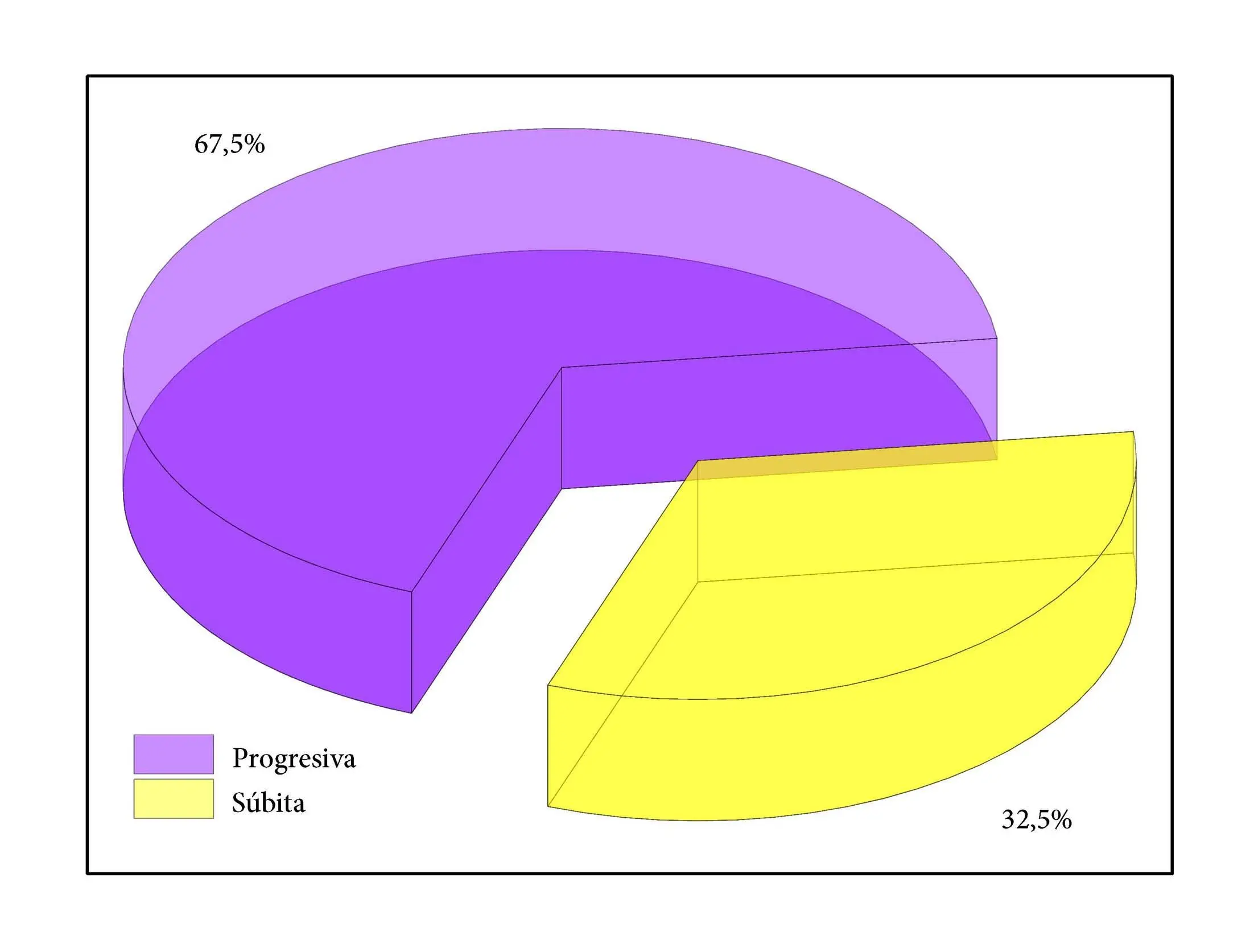

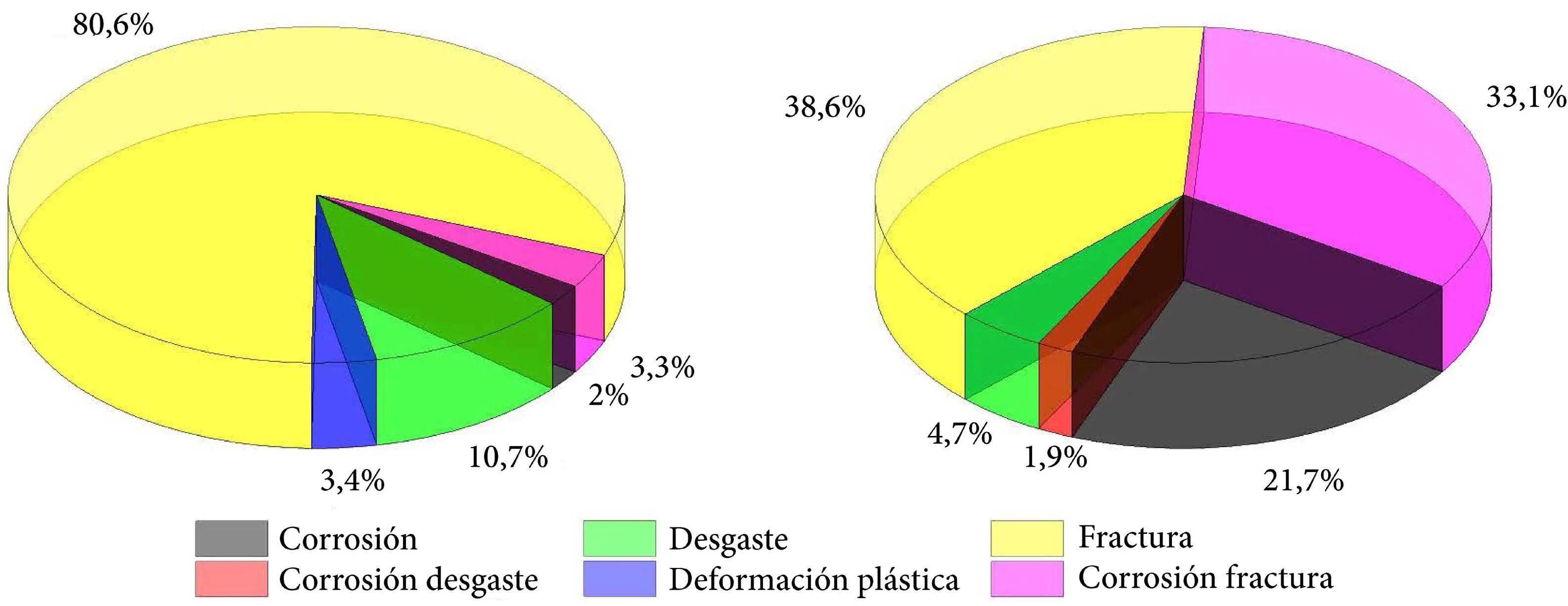

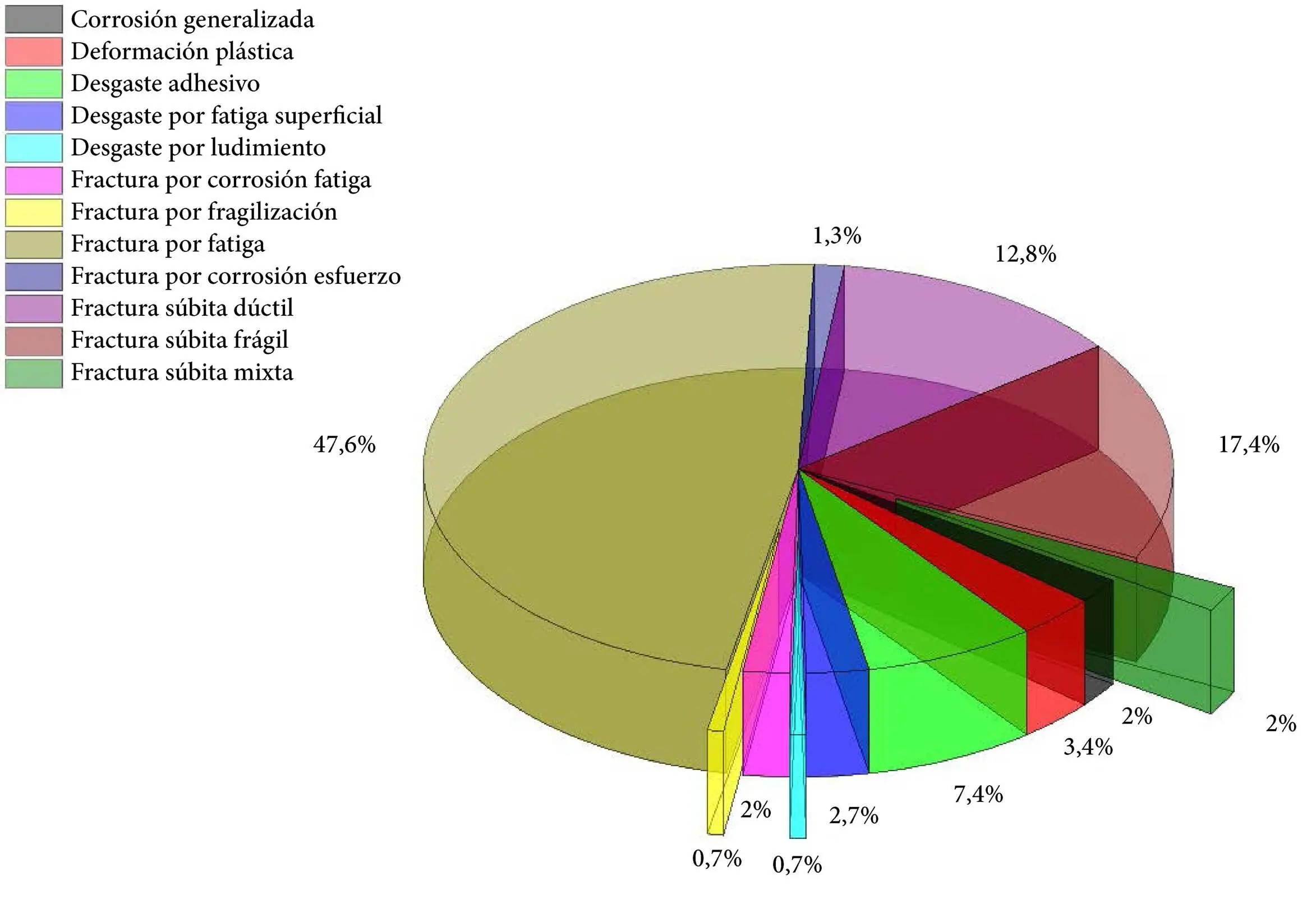

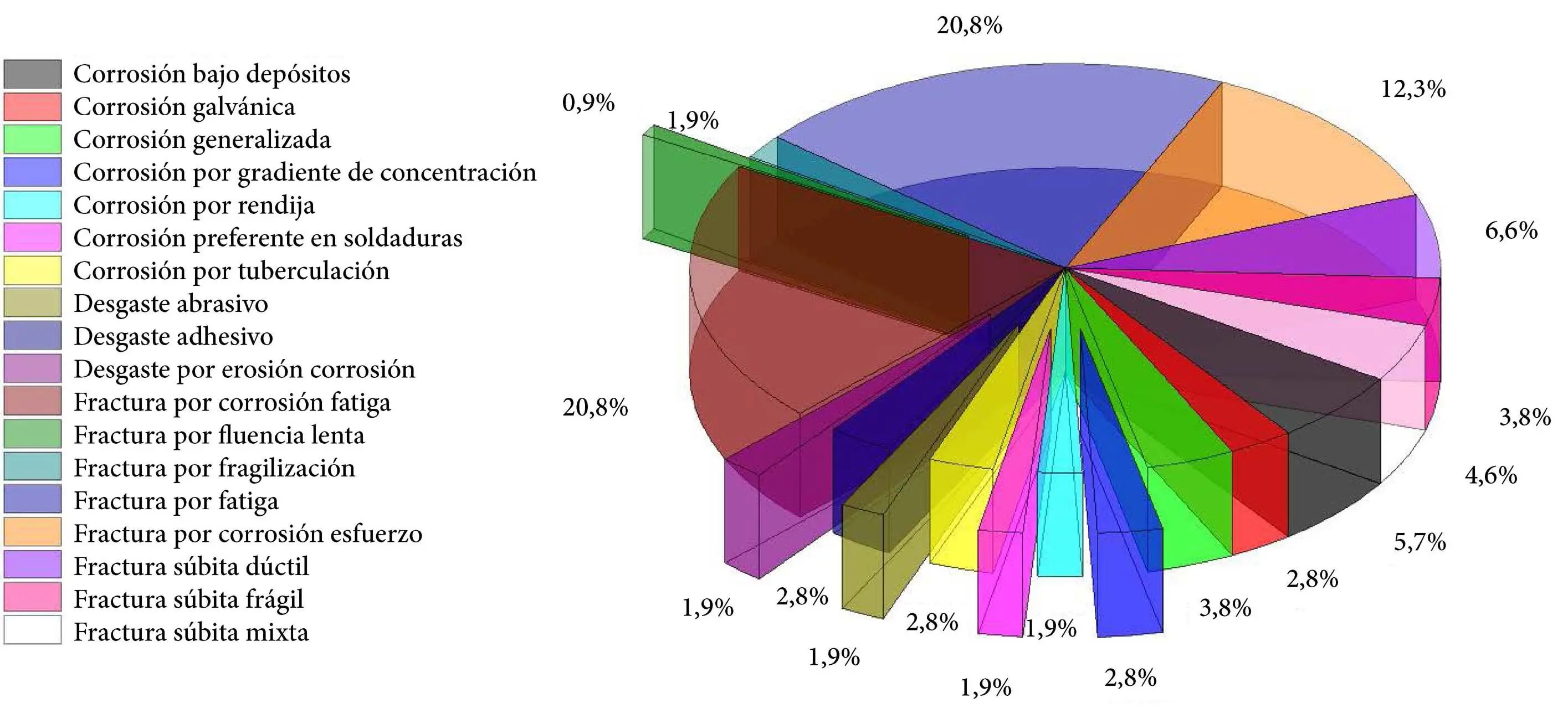

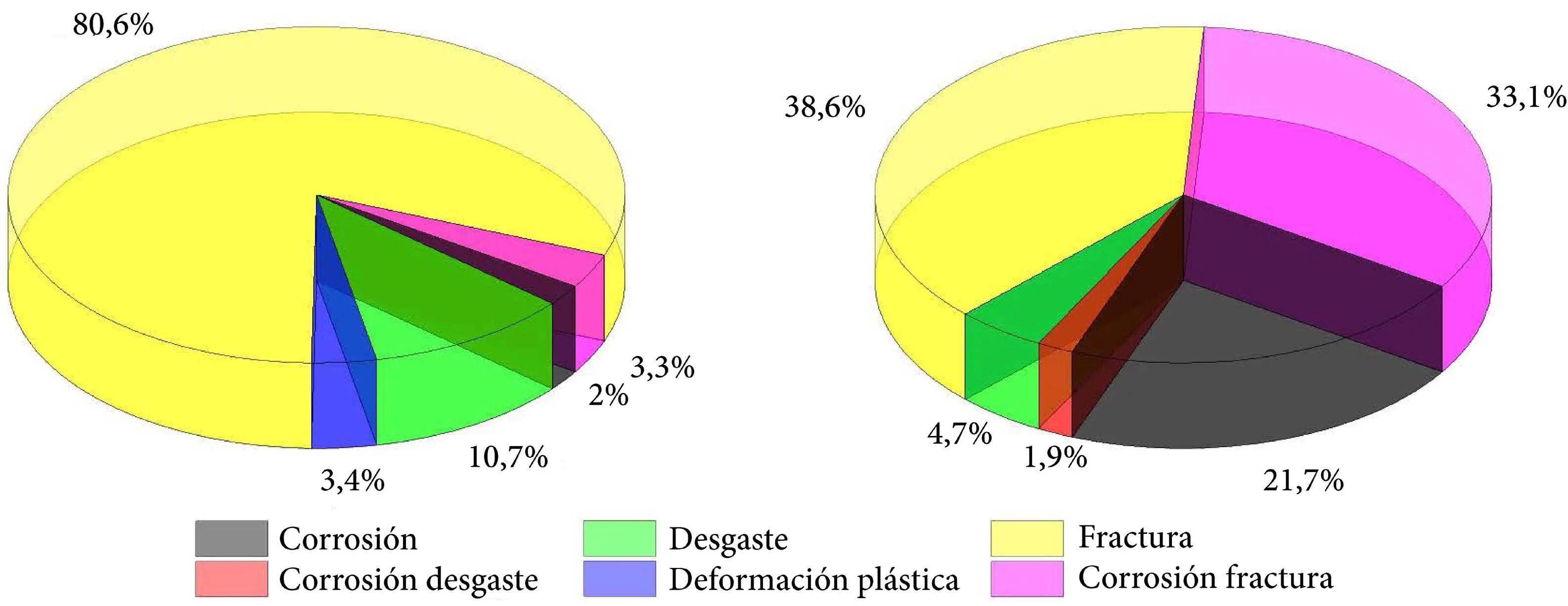

Dependiendo de las solicitaciones particulares a las cuales se someten los elementos mecánicos en diferentes ramos industriales, se encuentra que en algunos ramos predominan ciertos modos de falla finales que en otros sectores industriales no son tan frecuentes. Por ejemplo, en operación de maquinaria industrial, estructuras, automóviles, aeronaves, minería y movimiento de tierras, donde el ambiente corrosivo está limitado a la acción de la atmósfera, es común que los modos de falla finales predominantes sean en orden descendente de importancia, los relacionados con fractura, desgaste y deformación plástica, siendo los modos de falla finales relacionados con corrosión poco frecuentes ( figuras 1.19y 1.21, izquierda), nótese que el modo de falla final de mayor consulta fue la fractura por fatiga.

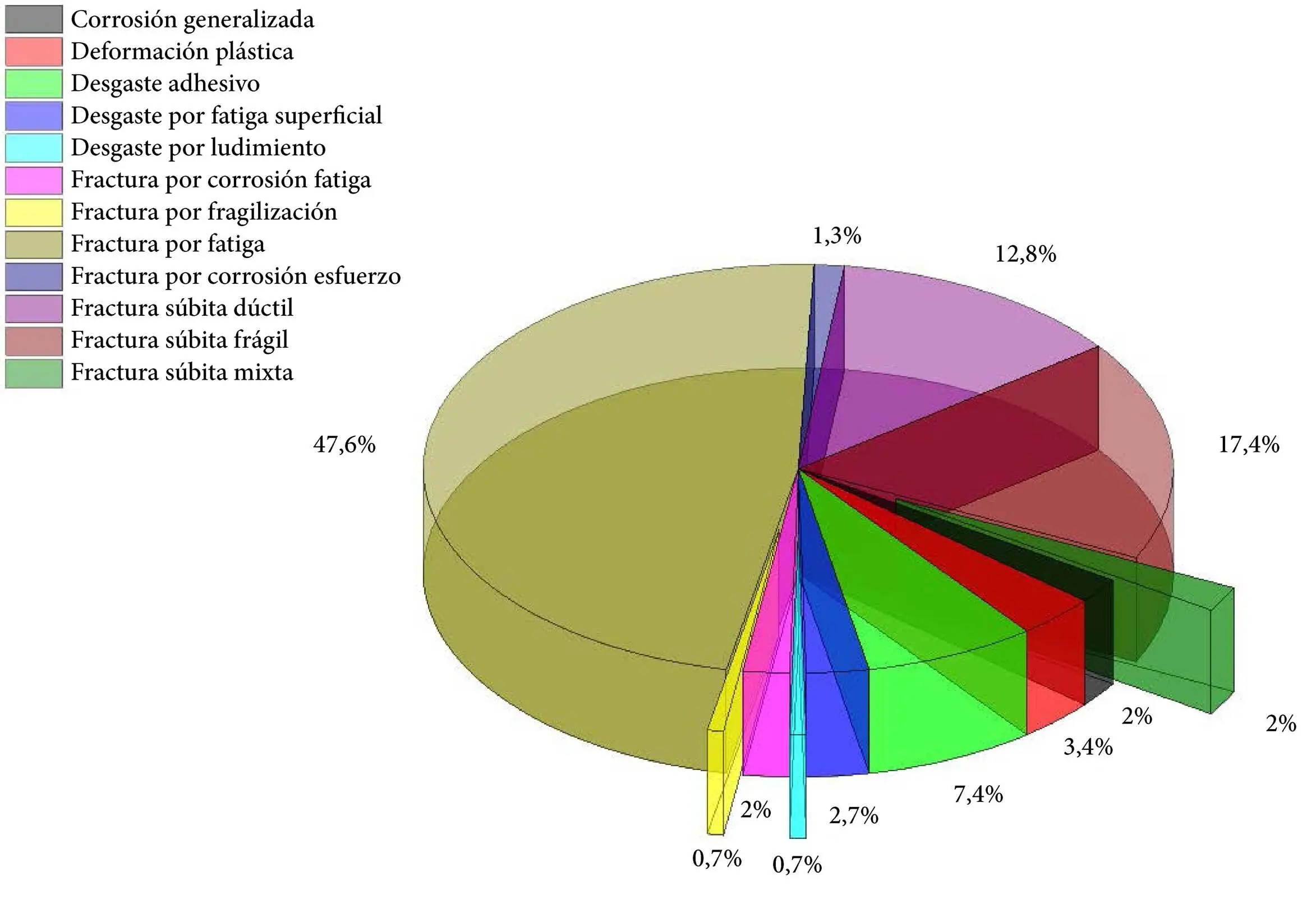

En ramos industriales relacionados con la conducción y el bombeo de fluidos corrosivos como el agua, el vapor de agua, alimentos, petróleo y sus derivados, la participación de los modos de falla finales relacionados con corrosión y su cooperación con fractura (corrosión-fractura) o con desgaste (corrosión-desgaste) se hace importante, equiparándose a los modos de falla finales por fractura ( figuras 1.20y 1.21, derecha). Nótese que los modos de falla finales más consultados fueron la fractura por cooperación corrosiónfatiga y la fatiga pura.

Figura 1.19 Modos de falla finales comúnmente consultados

Nota. Relacionados con operaciones de maquinaria industrial, estructuras, automóviles, aeronaves, minería y movimiento de tierras.

Fuente: elaboración propia.

Los modos de falla relacionados con vibración no aparecen en las figuras 1.19a 1.21, no por su ausencia, sino debido a que las empresas generalmente los consultan con analistas especializados en ese tipo de eventos, perfil que no corresponde al de los autores del presente texto.

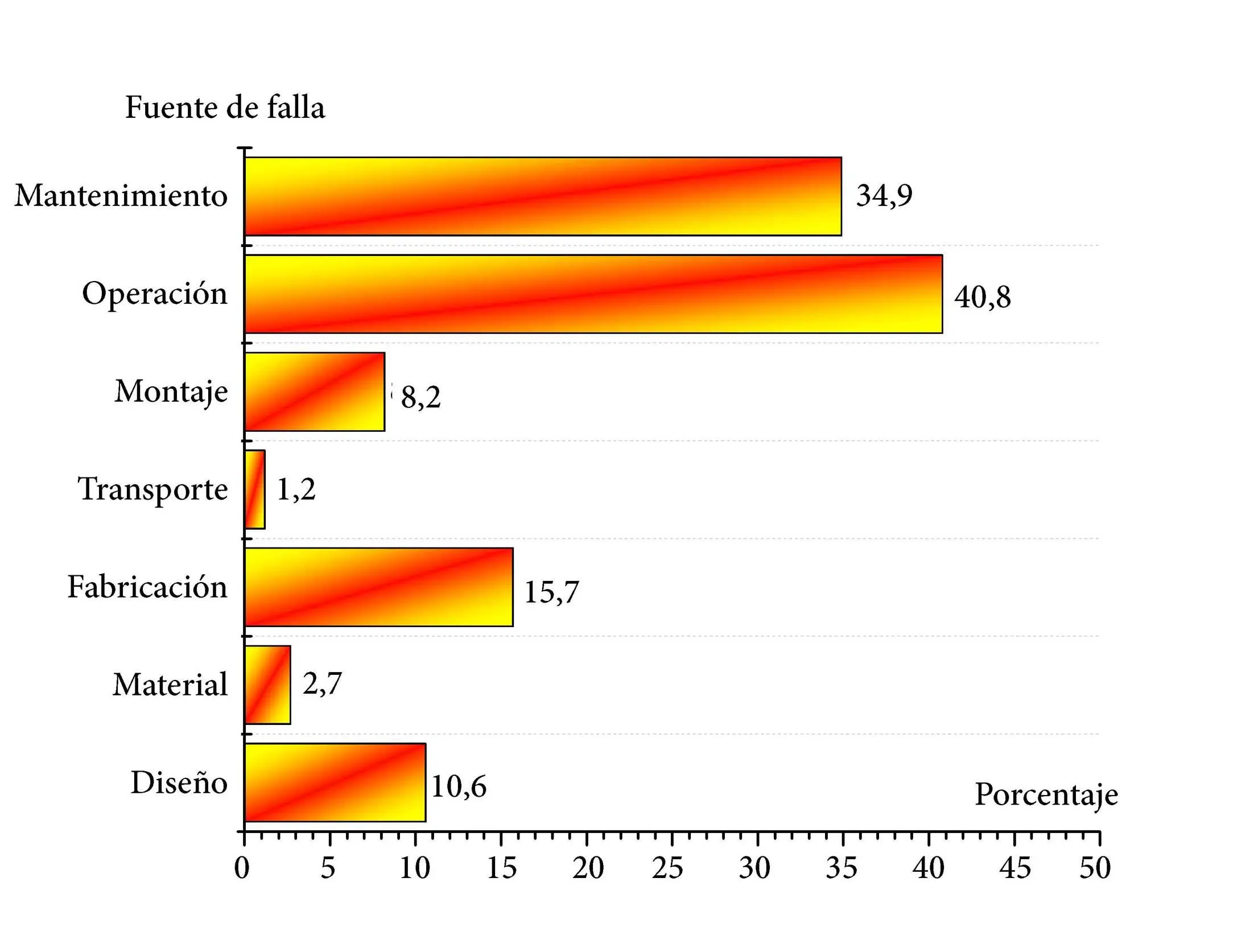

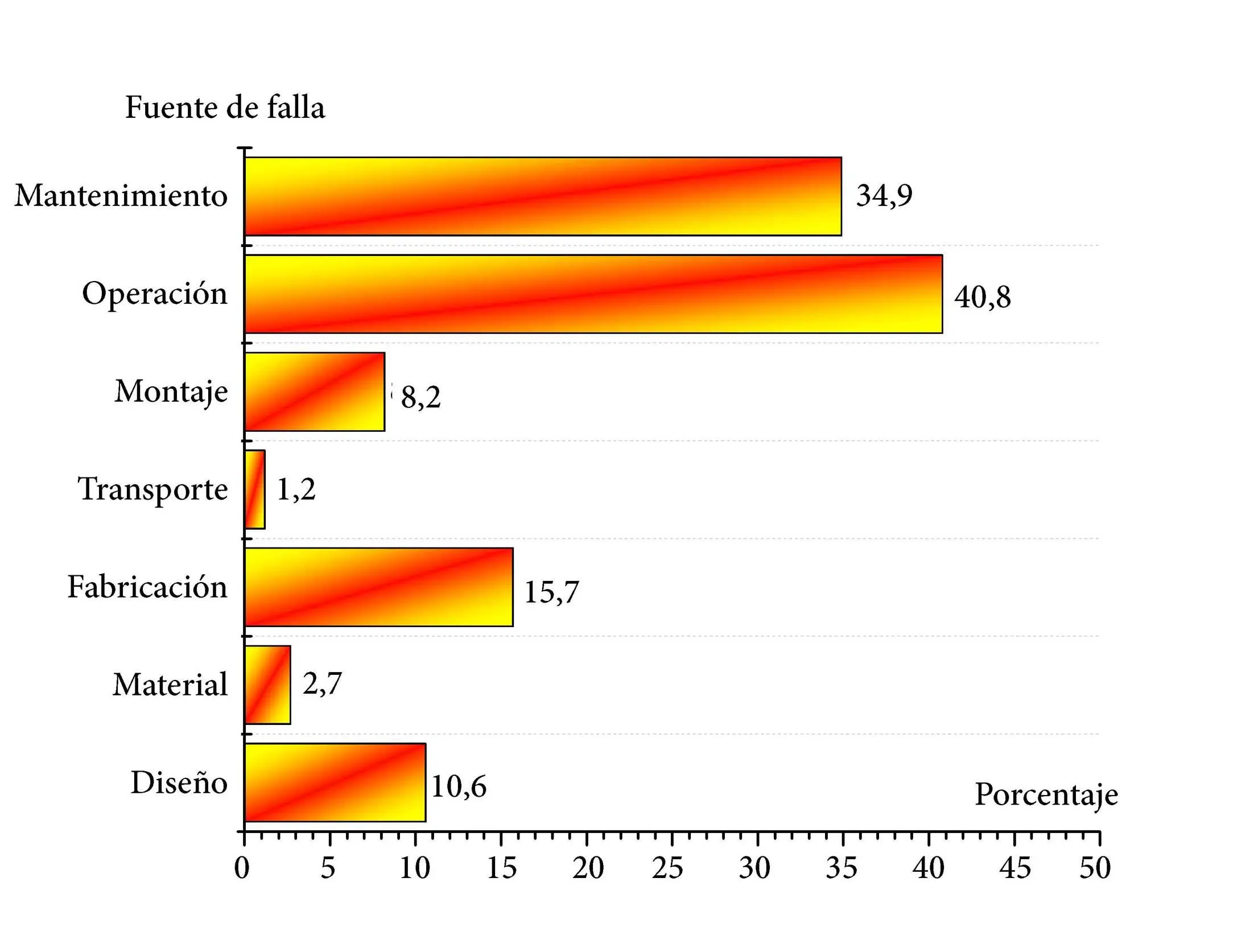

De los análisis de mecanismo de falla realizados, se encontró que las fuentes más comunes de falla recaen en operación y en mantenimiento ( figura 1.22), sumando estas 2 fuentes el 75,7 % de los casos. Esto indica que es más común encontrar la fuente de la falla en la organización operadora y mantenedora del equipo, que en la empresa fabricante, esto se debe a los filtros de control de calidad en diseño, material, fabricación, transporte y montaje que las empresas fabricantes les hacen a sus productos.

Figura 1.20 Modos de falla finales comúnmente consultados en operación de conducciones y bombeo de fluidos corrosivos

Nota. Fluidos como el agua, el vapor de agua, alimentos, petróleo y sus derivados.

Fuente: elaboración propia.

Figura 1.21 Resumen de los porcentajes de consulta de los modos de falla finales agrupados por familias

Nota. Para el caso de las industrias mencionadas en la figura 1.19(izquierda) y las mencionadas en la figura 1.20(derecha).

Fuente: elaboración propia.

Figura 1.22 Estadística de la participación de las fuentes de falla en los análisis de mecanismo de falla realizados

Nota. La sumatoria de los porcentajes excede el 100 %, ya que no es extraño que 2 o más fuentes de falla cooperen en un evento.

Fuente: elaboración propia.

Como se habrá notado en la lectura del capítulo, las causas raíces de falla están íntimamente relacionadas con ausencias o deficiencias de los elementos típicos que componen los sistemas de aseguramiento de la calidad en los diferentes procesos de las organizaciones involucradas en el diseño, la fabricación, el transporte, el montaje, la operación y el mantenimiento de piezas, equipos y estructuras mecánicas. Por lo anterior, la principal recomendación es que dichos sistemas de aseguramiento de la calidad existan realmente en las empresas, lo cual va más allá de tener un certificado de calidad que diga que este sistema existe.

No es raro encontrar que las deficiencias en el sistema de aseguramiento de la calidad estén íntimamente relacionadas con un alto grado de desconocimiento por parte de la organización y de las personas involucradas, de la labor propia que realizan; casos como diseñadores que no calculan sus equipos; vendedores de equipos que realmente no conocen lo que están vendiendo y sus limitaciones, los cuales asesoran a compradores que tampoco conocen lo que están comprando; mantenedores que modifican piezas y materiales sin ningún criterio técnico; operadores que nunca calculan el efecto de sobrepasar las resistencias de sus equipos por necesidades de producción, y decenas de ejemplos más. Por ello, se deduce que es muy importante la preocupación de la organización por capacitar su personal para que sea competente en su función, y ello, por supuesto, significa invertir.

Siempre que sea posible es deseable que exista una alianza entre fabricantes de equipos y usuarios, que les permita a ambos mejorar la estimación y medición de las resistencias y solicitaciones reales, de forma que se mejore en últimas la confiabilidad de los equipos.

Cuando se trabaje con un equipo que se base en una nueva tecnología o un nuevo diseño, es probable que se tenga una menor confiabilidad de este respecto a otros equipos basados en tecnologías o diseños suficientemente probados, lo cual debe tenerse en cuenta a la hora de escoger entre uno u otro. Lo anterior implica que no necesariamente las últimas tecnologías son las más confiables, aunque tengan promesas de mayor productividad, por ejemplo; estos casos son muy comunes en la industria minera y de petróleos; así pues, se deberá sacar cuentas sobre si el muy probable aumento en costos de mantenimiento es suficientemente compensado con el aumento en la productividad.

Es importante recordar la relevancia de determinar la causa raíz de falla (responsables humanos y organizacionales), y no solo la fuente de la falla (sistema o proceso responsable de la falla), pues de este modo se asegura que al implementarse las recomendaciones, cambien actitudes de personas, procedimientos, políticas, asignación de recursos, etcétera.

Ningún elemento, equipo o estructura diseñada y construida por el hombre está libre de fallas, sin importar el cuidado y esmero puesto por los diseñadores, el grado de sistemas de control e instrumentación empleados, el grado de capacitación, etcétera, ya que tanto las solicitaciones como las resistencias al ser variables aleatorias, conllevan a que siempre haya una probabilidad mayor a 0 de tener una solicitación igual o superior a la resistencia, o en otras palabras, la incertidumbre asociada con estas variables solo deja como certeza que la confiabilidad nunca será del 100 %.

Toda organización o persona tiene derecho a equivocarse, por lo que el objetivo final de un análisis de fallas no debe ser punitivo sino educativo, para hacer caer en cuenta a las organizaciones y personas sobre lo que están haciendo mal e indicarles cómo mejorar. Por supuesto, lo anterior excluye la etapa del análisis de ingeniería forense. Si durante un análisis de fallas predomina lo punitivo dentro de la organización, será difícil encontrar las causas raíces y mejorar, ya que la información será ocultada deliberadamente por el personal involucrado.

Читать дальше