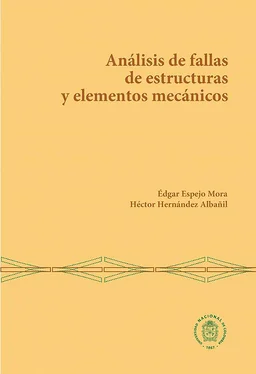

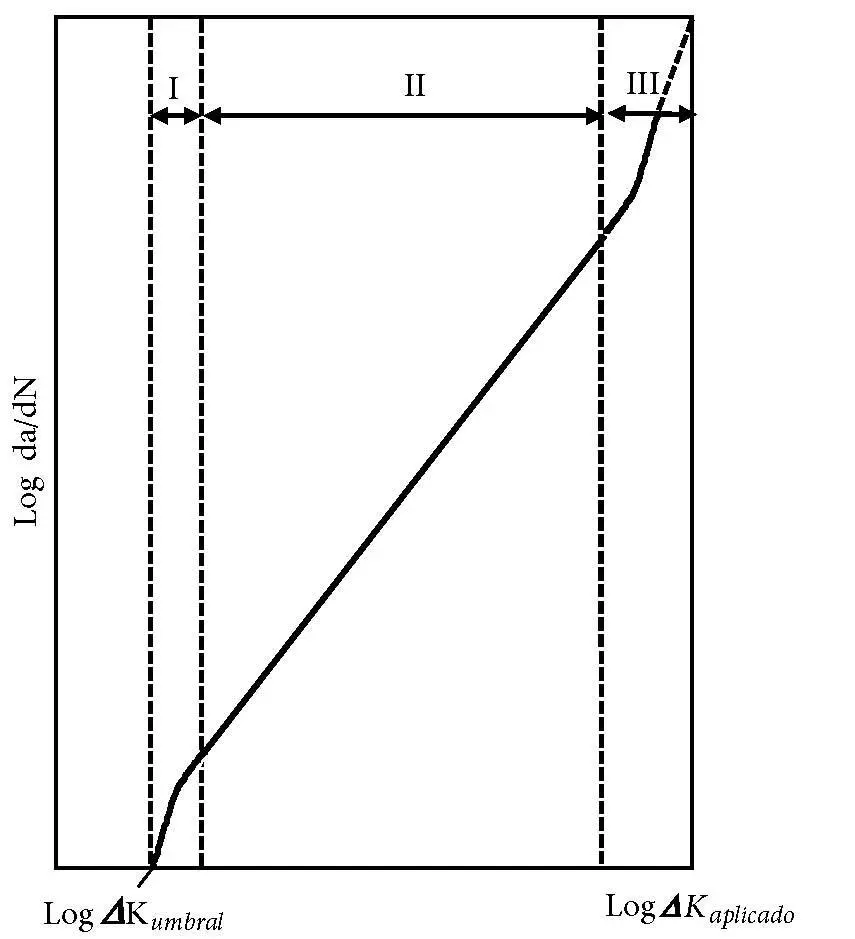

Figura 3.43 Comportamiento de la velocidad de crecimiento estable de grietas por fatiga o corrosión fatiga de alto ciclaje en función del rango de intensidad de esfuerzos aplicado

Nota. Para una razón de carga R dada hay tres etapas de propagación diferenciadas.

Fuente: elaboración propia.

Así, en resumen, para que ocurra una fractura por fatiga, deberán darse dos situaciones: (a) que el pico de la onda de esfuerzo aplicada (σmáximo) sea igual o mayor a la resistencia límite de fatiga corregida en los materiales que la presentan (σF AT C ), para la razón de carga de la onda de esfuerzo aplicada (R); o colocándolo en términos del factor de intensidad de esfuerzos, que el rango de intensidad de esfuerzos aplicados (ΔKaplicado) sea igual o mayor al rango umbral de la pieza (ΔKumbral) y (b) que se dé un número suficiente de ciclos.

En las fracturas por fatiga se presentan tres fases: (a) nucleación de grietas, (b) propagación estable de las grietas (que se da en las etapas I, II y III) y (c) fractura final por sobrecarga, una vez el tamaño de las grietas de fatiga ha generado un factor de intensidad de esfuerzos, igual a la tenacidad de fractura del material.

3.6.1 Mecanismos de la fatiga en metales

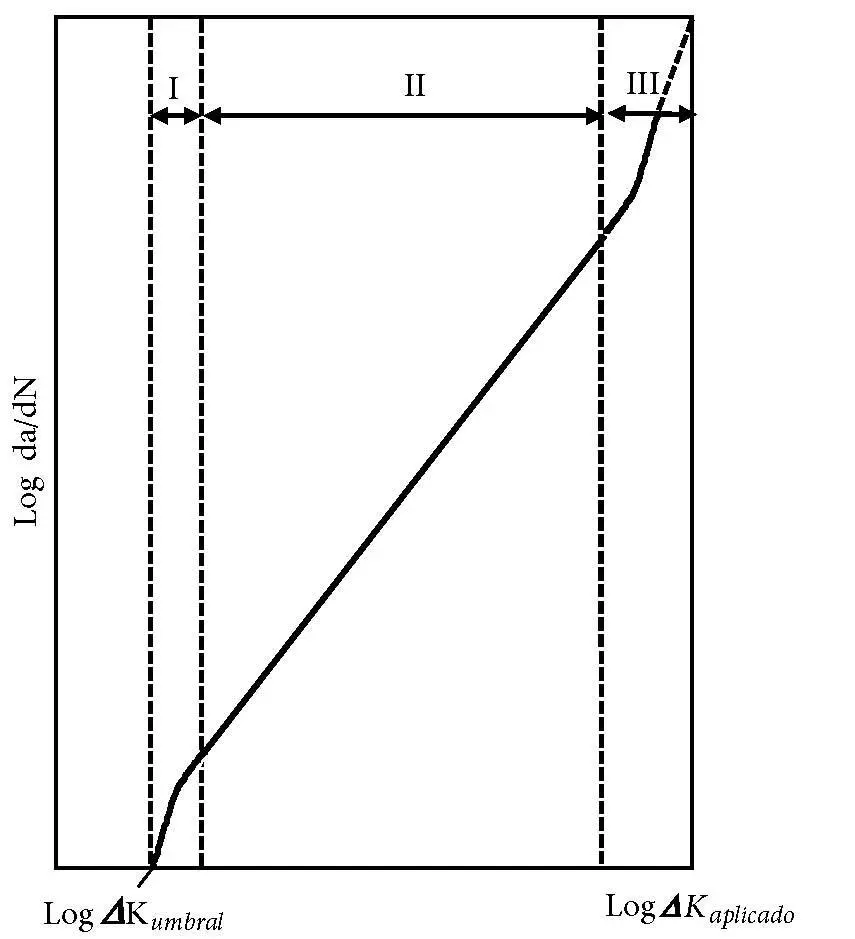

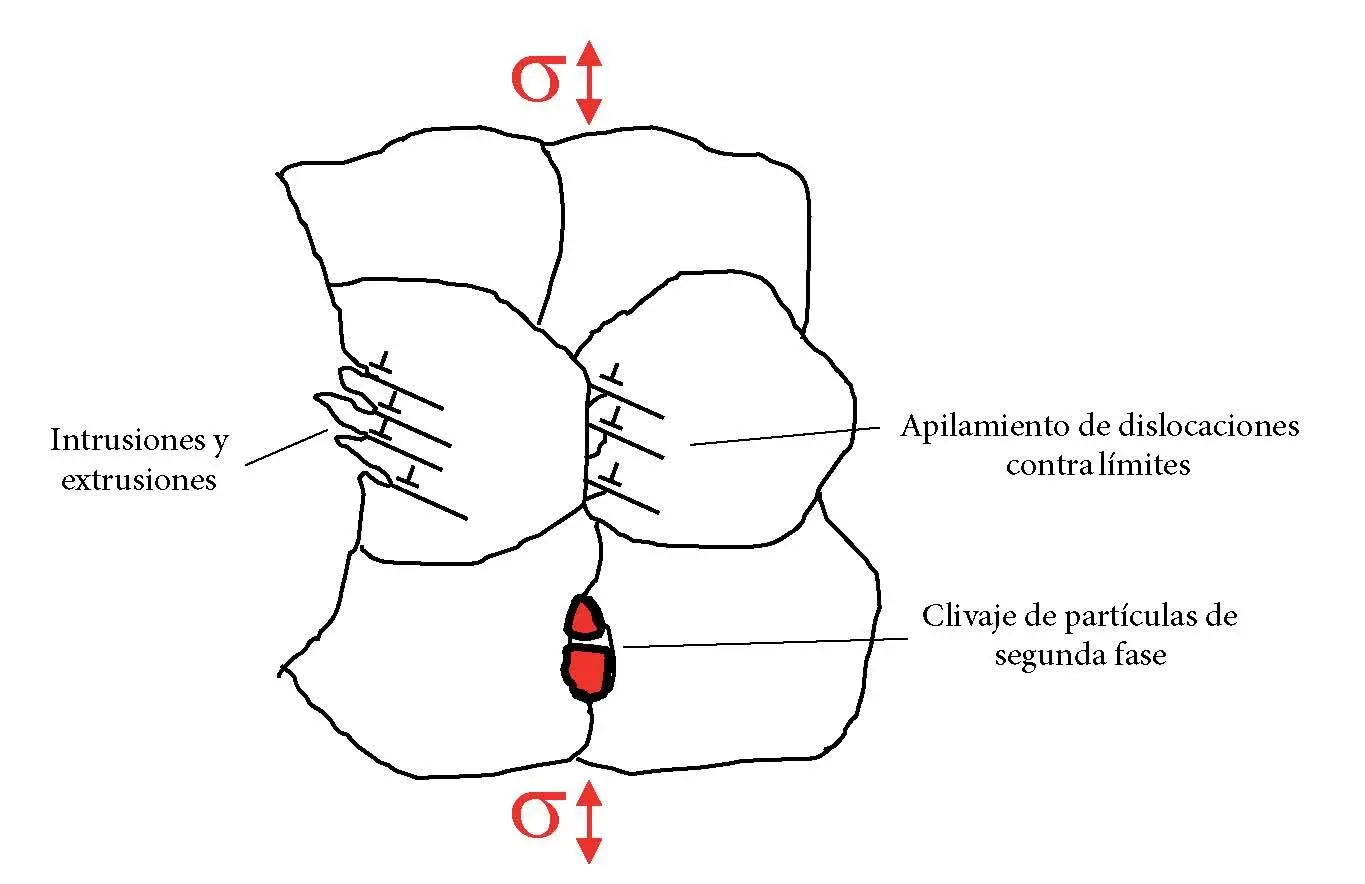

En los metales policristalinos las grietas de fatiga se pueden nuclear, entre otros, a partir de los siguientes mecanismos: (a) por movimiento acumulativo de las dislocaciones en planos y direcciones de deslizamiento, de los granos ubicados en las zonas con superficie libre más esforzadas de la pieza. Este movimiento de dislocaciones genera en la superficie intrusiones y extrusiones, que a la larga se convierten en concentradores de esfuerzo, lo cual, aunado al endurecimiento por deformación acumulado, desencadenará descohesión y por lo tanto una microgrieta; (b) por movimiento acumulativo de dislocaciones contra límites de grano, partículas de segunda fase o maclas, generando microgrietas; (c) por fractura mediante clivaje de inclusiones o partículas de segunda fase, que generan las microgrietas iniciales ( figura 3.44). Ya que los tres mecanismos requieren que halla deformación plástica previa localizada, es de esperarse que las zonas de una pieza más propensas a agrietarse por fatiga sean aquellas que mayor concentración de deformación plástica microestructural desarrollen en servicio.

Figura 3.44 Ejemplos de mecanismos de nucleación de grietas de fatiga

Nota. Formación de intrusiones y extrusiones por deslizamiento dentro de un grano en la superficie libre de la pieza (izquierda); apilamiento de dislocaciones en límite de grano interior de la pieza (derecha); clivaje de partículas de segunda fase (inferior).

Fuente: elaboración propia.

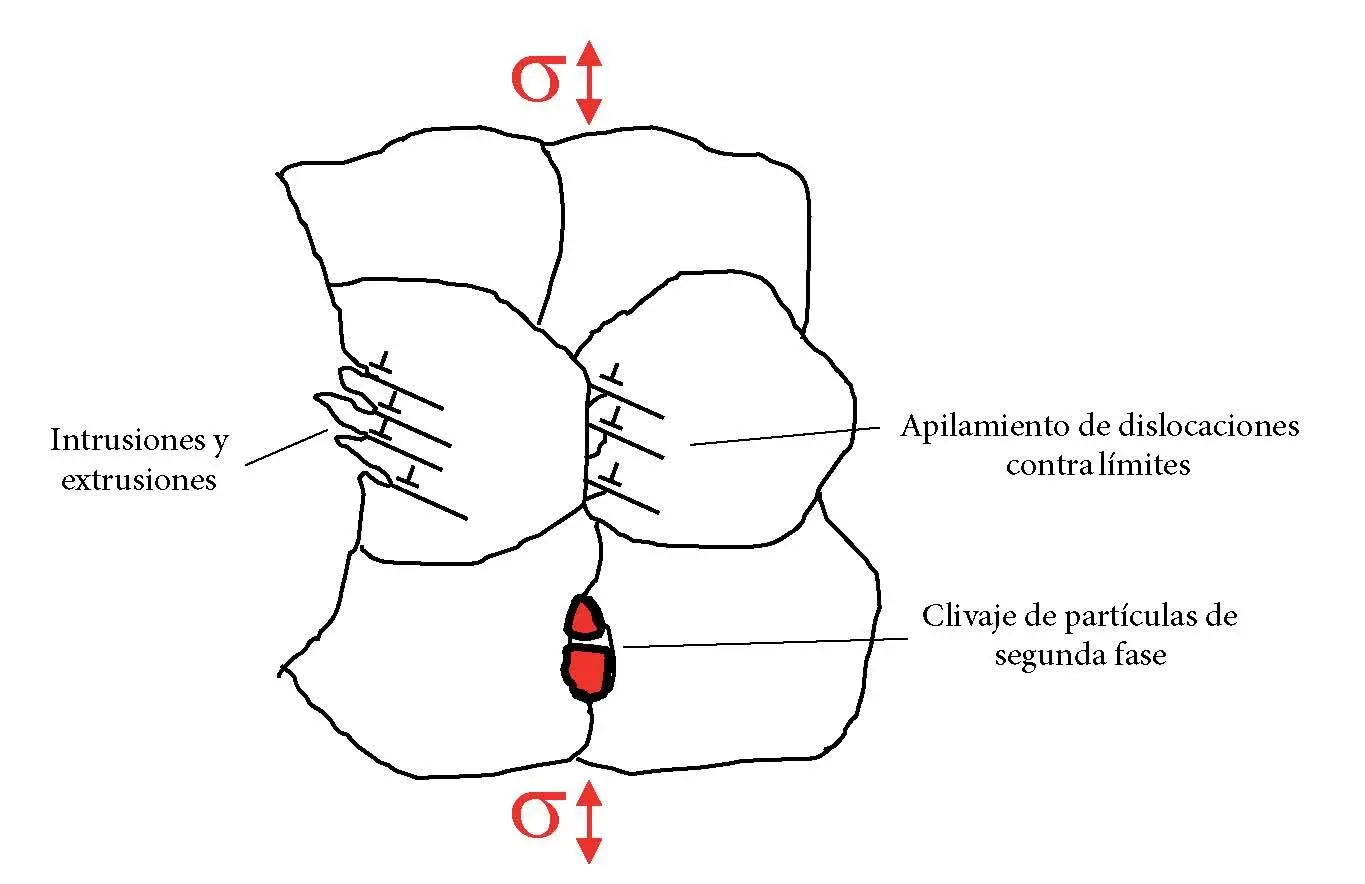

Las zonas de las piezas donde típicamente se nuclean las grietas, a partir de los mecanismos antes descritos, son, a saber: (a) regiones de daño mecánico por deformación superficial (ludimiento), a lo que comúnmente se le denomina fatiga por ludimiento o por vibrocorrosión; (b) concentradores de esfuerzo geométricos (escalones, filetes de rosca, agujeros, etcéterea); (c) concentradores de esfuerzo inducidos en manufactura (marcas de mecanizado, poros, rechupes, labios de forja, etcétera); (d) concentradores de esfuerzo microestructurales (microrechupes, inclusiones, etcétera); (e) concentradores de esfuerzo generados en servicio (golpes, desgaste abrasivo, desgaste adhesivo, corrosión, arcos eléctricos, etcétera); (f) interfaz entre capas de endurecimiento superficial y núcleo ( figuras 3.45y 3.46). También se puede tener nucleación de grietas subsuperficiales bajo la acción de esfuerzos de contacto. De ello se trata en el numeral 4.2.3.

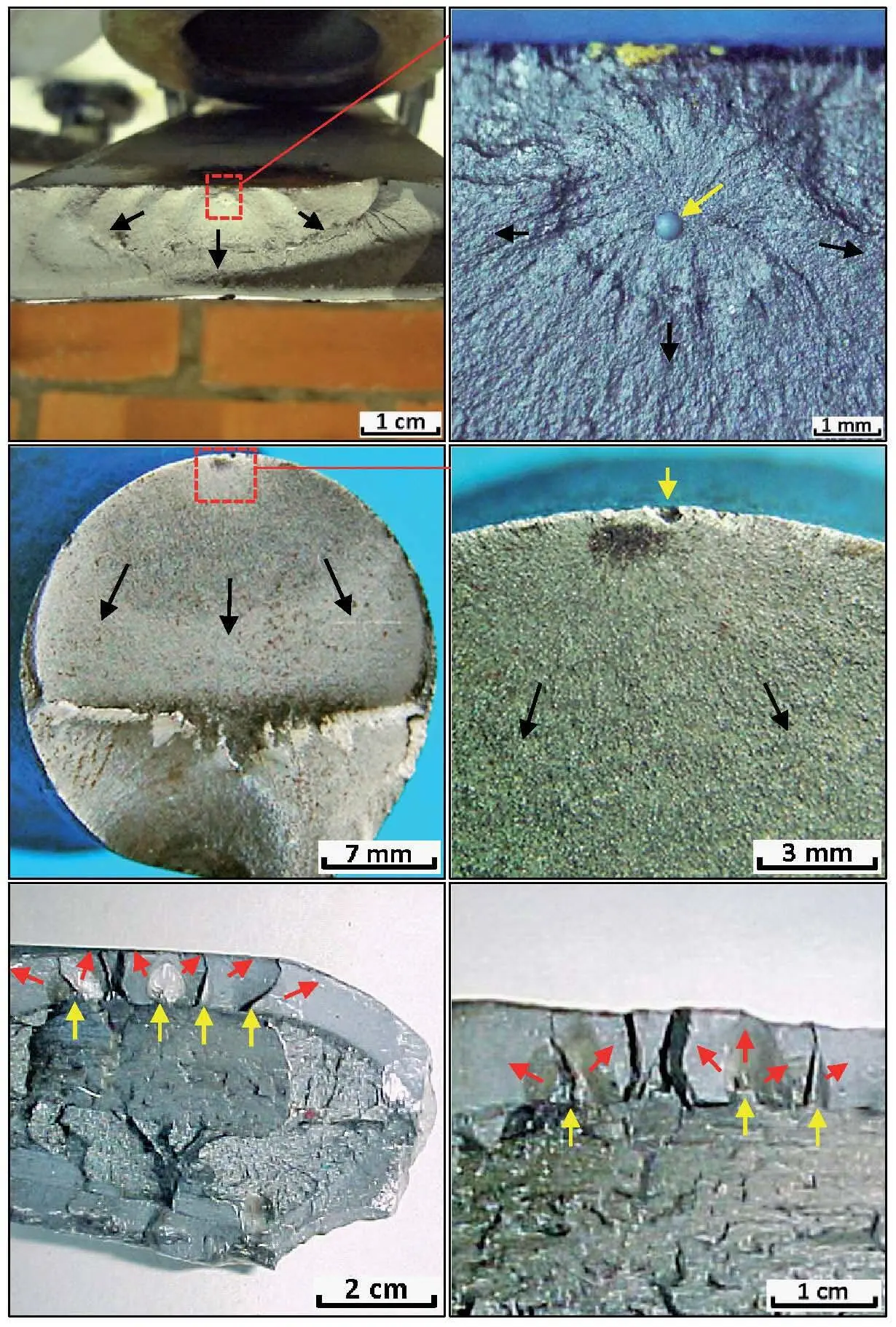

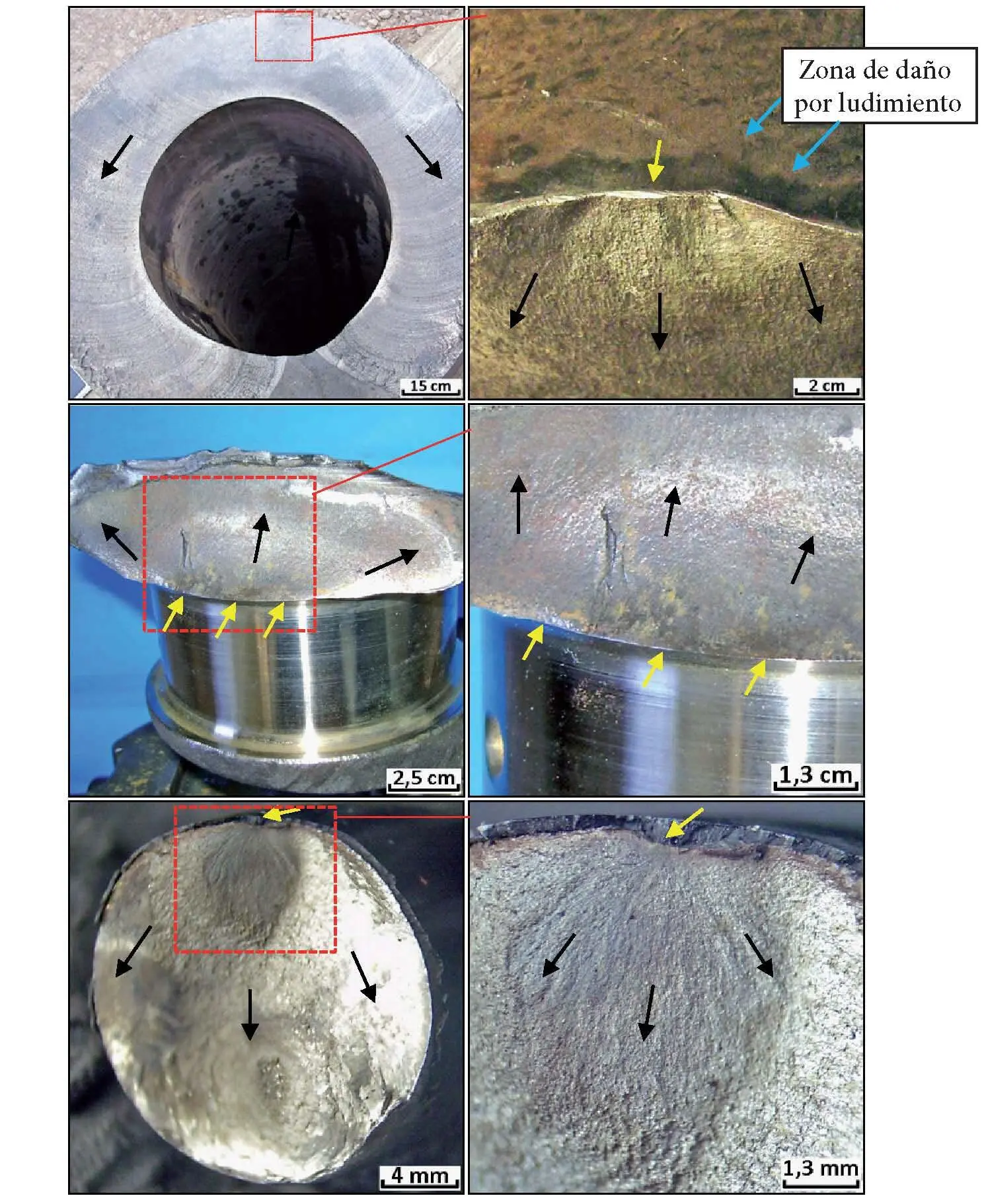

Figura 3.45 Fractura por fatiga

Nota. Fractura por fatiga a flexión de un pin de giro de una retroexcavadora, nucleada en una zona con daño superficial por deformación mediante ludimiento (fotos superiores), a esto se le conoce como fatiga por ludimiento; fractura por fatiga a flexión nucleada en el radio de acordonamiento de un muñón de cigüeñal, es decir, en un concentrador geométrico de esfuerzos (fotos centrales); fractura por fatiga a torsión de un resorte helicoidal, nucleada en un defecto superficial de laminación, que es un concentrador de esfuerzo inducido en manufactura (fotos inferiores). Las flechas amarillas indican los orígenes del agrietamiento y las negras los sentidos de propagación.

Fuente: elaboración propia.

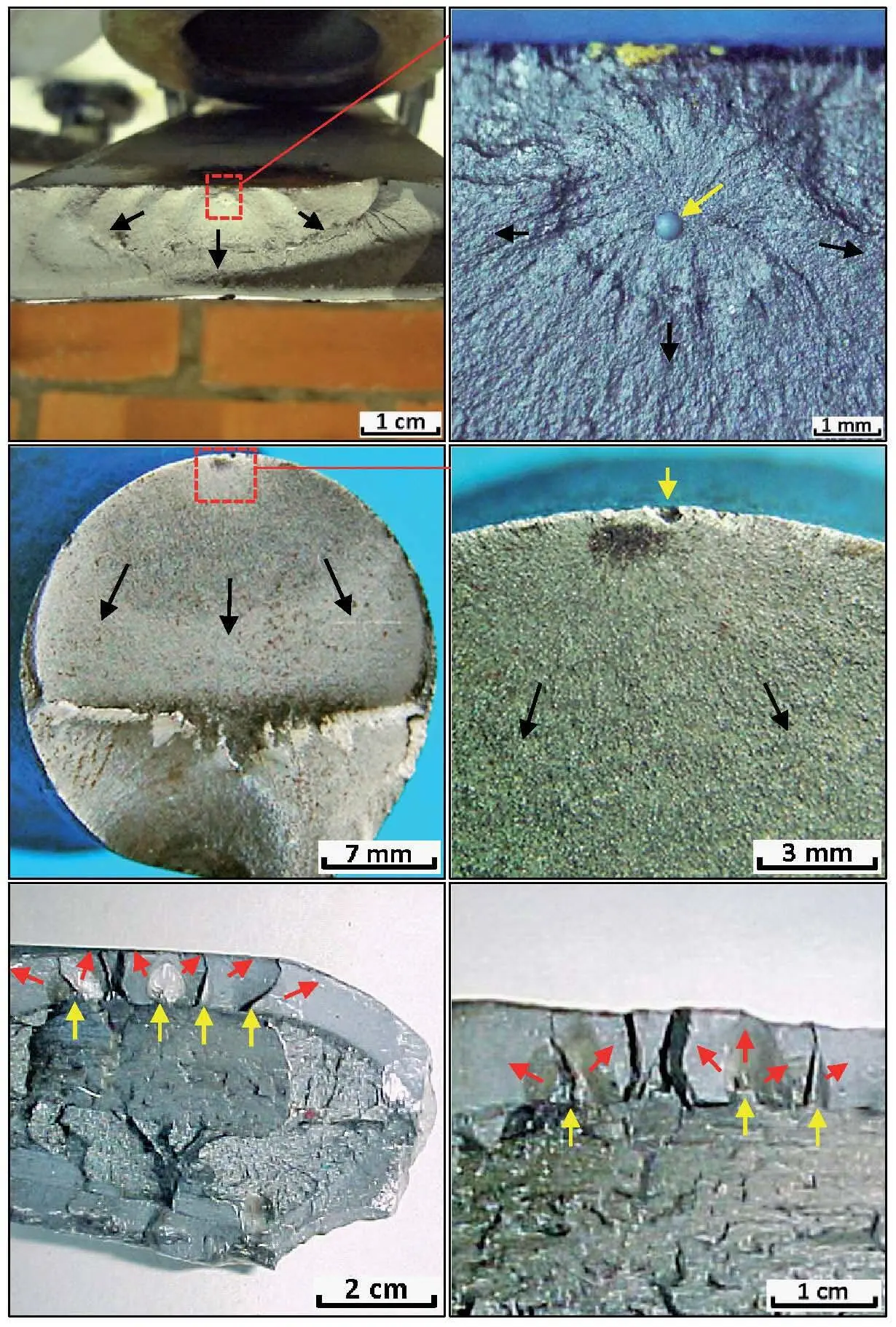

Figura 3.45 Fractura por fatiga (continuación)

Nota. Fractura por fatiga a flexión de una hoja de ballesta, nucleada desde una inclusión no metálica subsuperficial, es decir, desde un concentrador de esfuerzo microestructural (fotos superiores); fractura por corrosión fatiga a flexión de un eje, nucleada desde una picadura de corrosión generada en servicio (fotos centrales); fractura por fatiga a torsión de un eje de acero con capa de temple superficial, donde la fatiga se originó en la interfaz entre la capa y el núcleo no endurecido (fotos inferiores).

Fuente: elaboración propia.

Después de nucleadas las grietas, si el ΔKaplicado es mayor que el ΔKumbral, inicia la fase de propagación, es decir, si el tamaño de la grieta y el esfuerzo aplicado en cada ciclo son lo suficientemente grandes. Si las grietas vienen desde el proceso de fabricación, en servicio entrarán directamente a la fase de propagación si cumplen con el criterio mencionado.

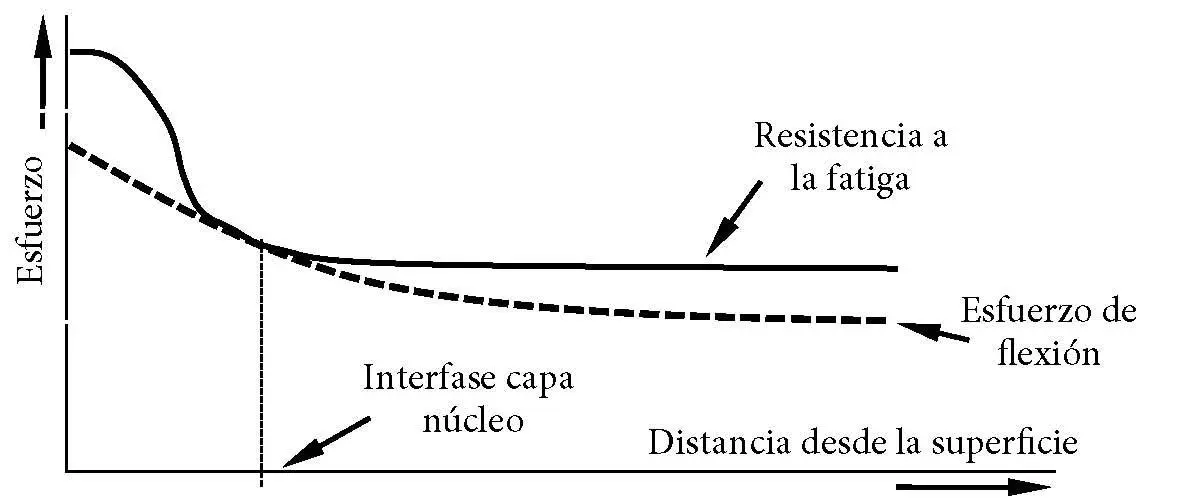

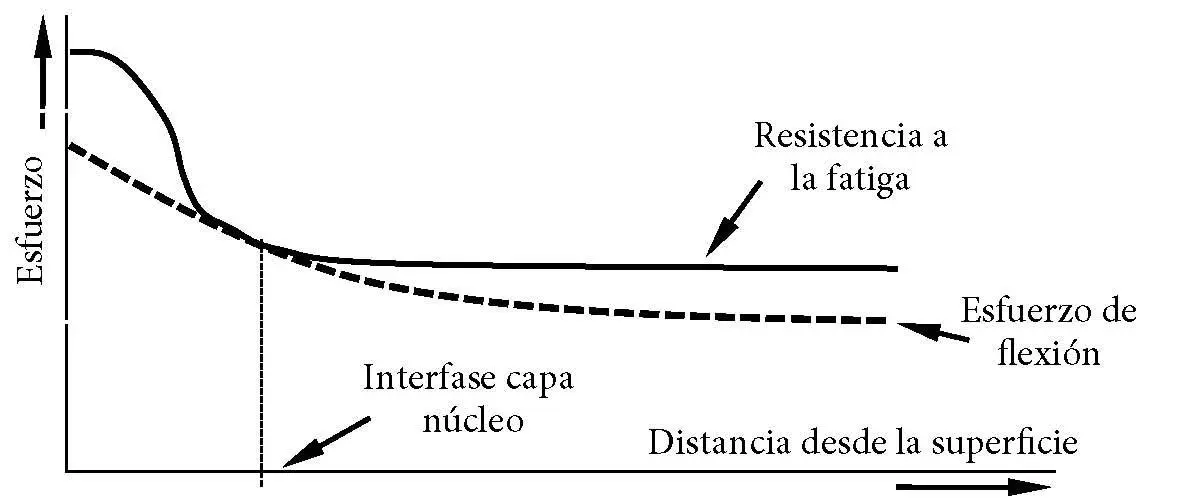

Figura 3.46 Esquema que ilustra la condición para que se originen grietas de fatiga en la interfaz entre la capa endurecida y el núcleo blando de una pieza

Nota. Se requiere que la carga de flexión o torsión iguale o supere a la resistencia a la fatiga en la zona de transición.

Fuente: elaboración propia.

La fase de propagación de grietas por fatiga en metales se puede dar a través de alguno de los siguientes mecanismos: (a) fatiga cristalográfica, donde las grietas se propagan a través de los granos, siguiendo planos cristalinos específicos; aquí el crecimiento de la grieta es precedido por deformación plástica intragranular en el frente de grieta; (b) crecimiento transgranular perpendicular al esfuerzo normal máximo; en este caso no hay dirección cristalográfica específica de crecimiento (lo que lo diferencia de la fatiga cristalográfica), y el crecimiento en cada ciclo se encuentra precedido de deformación plástica intragranular; (c) crecimiento cíclico intergranular, cuando se da un avance cíclico de las grietas bordeando los granos; (d) clivaje cíclico, donde las grietas crecen intragranularmente en los planos de clivaje; (e) crecimiento mediante formación y coalescencia de microvacíos; de igual manera a los anteriores, se da de manera cíclica ( figura 3.47).

En algunos metales de alta ductilidad, se pueden formar estriaciones de fatiga cuando se tenga fatiga cristalográfica o crecimiento transgranular ( figura 3.47, fotos superior y central a la izquierda). En la fatiga transgranular es posible que se forme un patrón de marcas radiales que permite conocer la dirección de crecimiento de las grietas ( figura 3.47, superior derecha). Cuando se tenga clivaje cíclico, las marcas de río permitirán conocer la dirección de crecimiento ( figura 3.47, inferior izquierda). En las fatigas intergranular y por formación y coalescencia de microvacíos, no es tan común encontrar marcas de dirección de propagación o de posición del frente de grieta a nivel microscópico, por lo que se deberá recurrir a la inspección macro y otras fuentes de información, como tipo y sentido de aplicación de la carga, para conocer las direcciones de propagación.

Читать дальше