Fuente: elaboración propia.

3.5.4 Mecanismo de fractura súbita dúctil por formación y coalescencia de microvacíos intragranulares

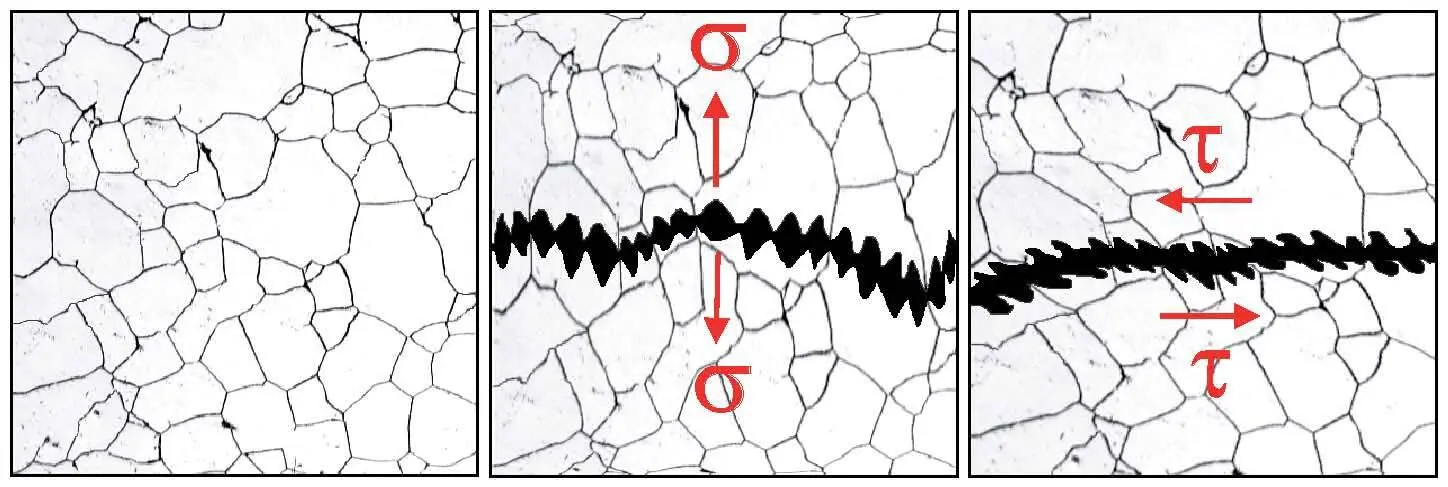

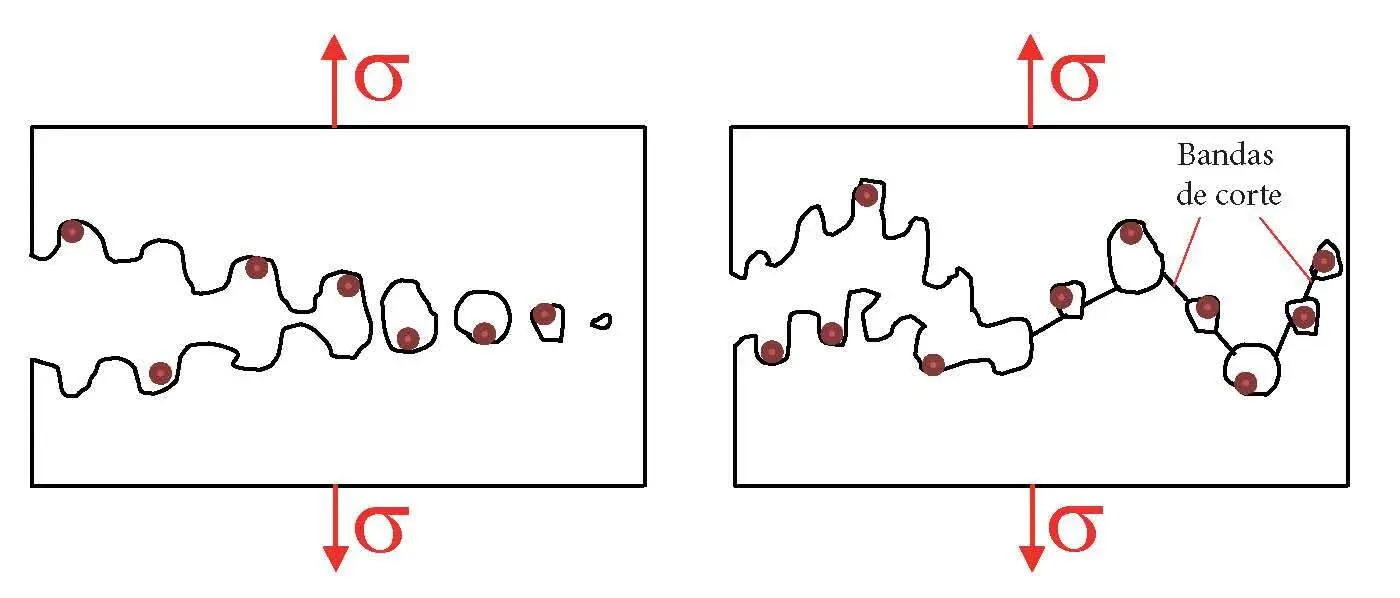

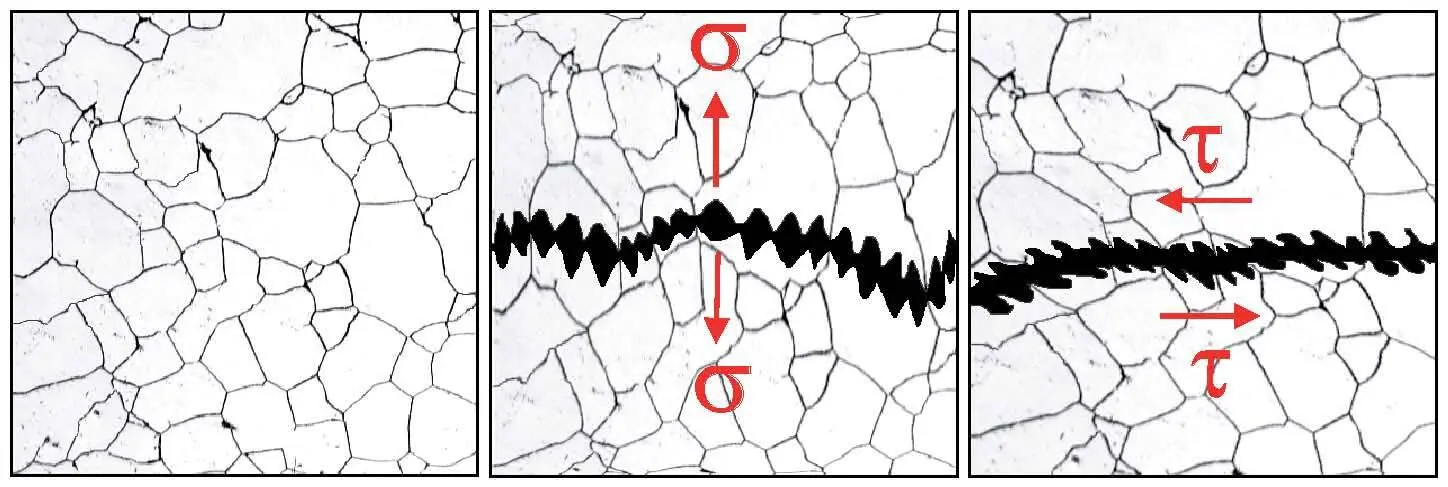

Este mecanismo de fractura se caracteriza en materiales metálicos policristalinos por estar precedido de un importante grado de deformación plástica, a través del deslizamiento interno de los granos, vía el movimiento de dislocaciones. Producto de esta deformación plástica, el material nuclea microcavidades (microvacíos o microhuecos) principalmente intragranulares, en zonas propicias para ello, donde cada microcavidad es un origen local de grieta. Con el progreso de la deformación plástica, las microcavidades crecen y coalescen (se unen), para formar así la superficie de fractura de la pieza. La trayectoria de grieta es transgranular y se puede formar bajo esfuerzo normal o cortante ( figura 3.27).

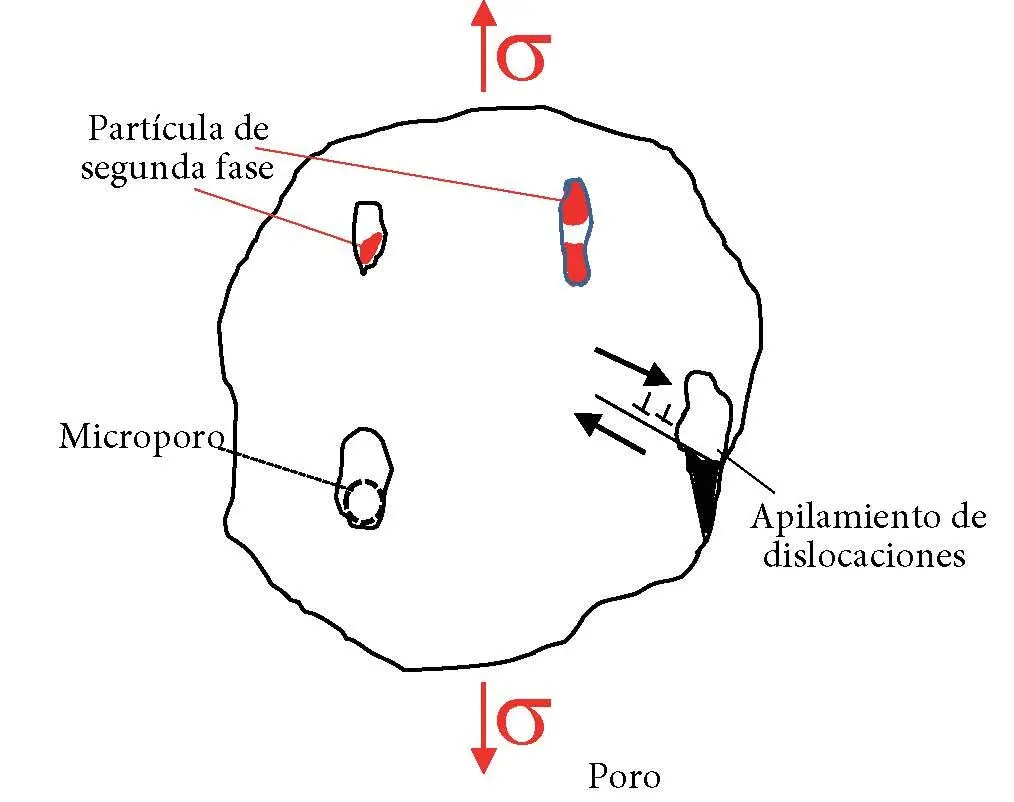

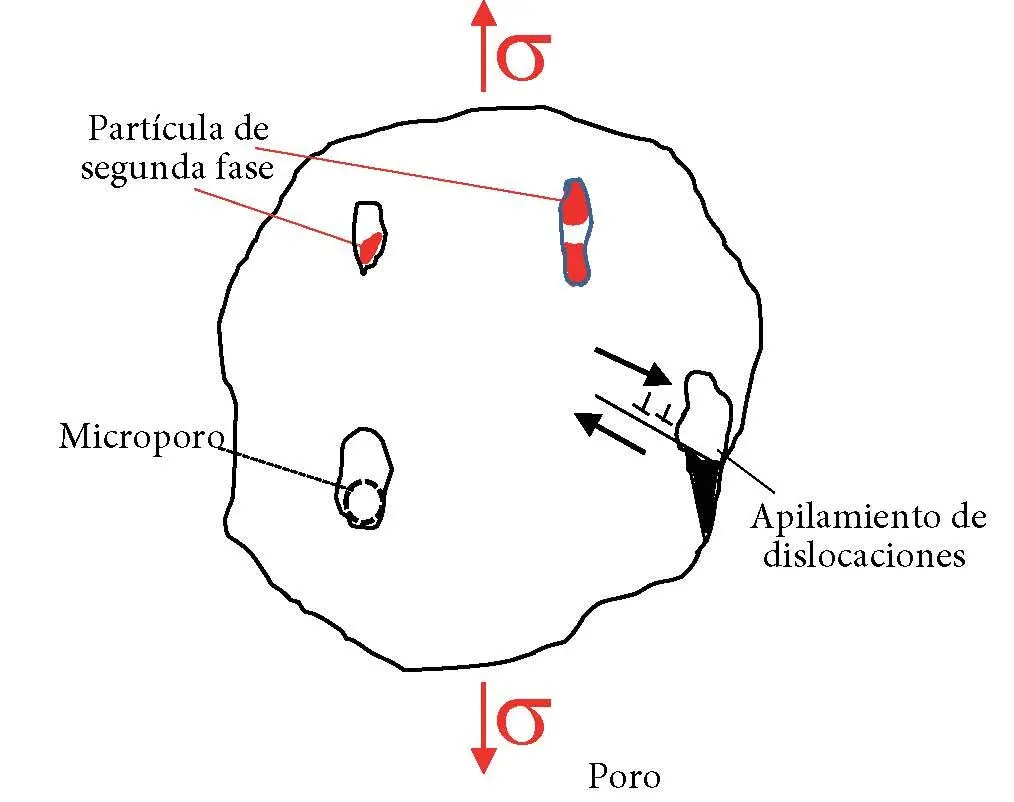

La formación de un microvacío se puede dar en alguno de los siguientes sitios propicios: (1) alrededor de inclusiones no coherentes con la matriz, donde estas generalmente tienen una baja fuerza de unión con el metal, lo cual facilita que se descohesionen en la medida en que la matriz metálica de los alrededores fluye; (2) alrededor de partículas de segunda fase, donde también se presente descohesión; (3) en inclusiones coherentes o partículas de segunda fase con alta fuerza de unión a la matriz y de naturaleza frágil, las cuales ante el deslizamiento de la matriz pueden fallar por clivaje y formar así un microvacío; (4) en inclusiones coherentes o partículas de segunda fase que estén previamente agrietadas, debido al proceso de deformación plástica experimentado durante la fabricación; (5) en la matriz metálica cerca de una partícula de segunda fase de bordes angulosos, que genere un concentrador de esfuerzo tal que agriete a la matriz; (6) en apilamientos de dislocaciones presentes en bordes de grano; (7) en discontinuidades generadas durante fabricación, como rechupes de fundición, poros, grietas previas, etcétera. Ejemplos de lo anterior se esquematizan en la figura 3.28.

Figura 3.27 Fractura súbita dúctil

Nota. Esquema de la sección metalográfica de un metal policristalino (izquierda); fractura súbita dúctil por formación y coalescencia de microvacíos bajo esfuerzo normal (centro); fractura súbita dúctil por formación y coalescencia de microvacíos bajo esfuerzo cortante (derecha). En los esquemas central y derecho se sugiere deformación previa de los granos antes de la fractura; además, los microhuecos quedan inclinados en el caso de formarse bajo cortante puro.

Fuente: elaboración propia.

Figura 3.28 Ejemplos de formación de microvacíos dentro de un grano metálico

Nota. A partir de la descohesión alrededor de una partícula de segunda fase (superior izquierda); a partir de la fractura previa por clivaje de una partícula de segunda fase (superior derecha); a partir de un microporo (inferior izquierda); a partir de un apilamiento de dislocaciones (inferior derecha).

Fuente: elaboración propia.

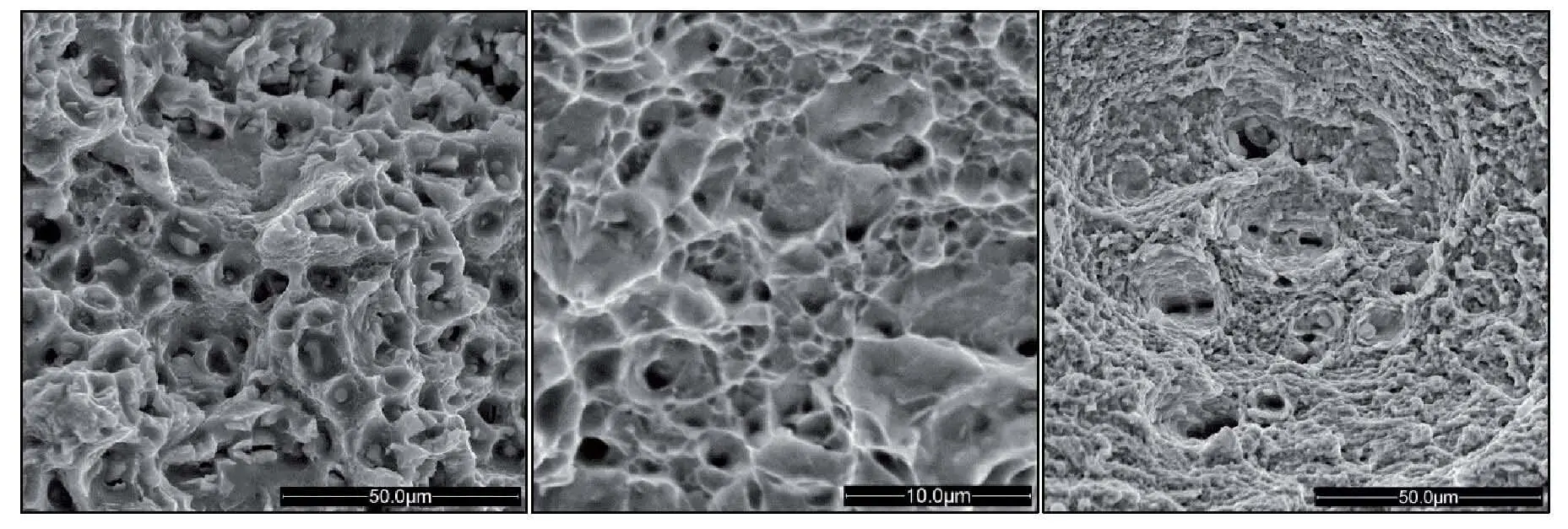

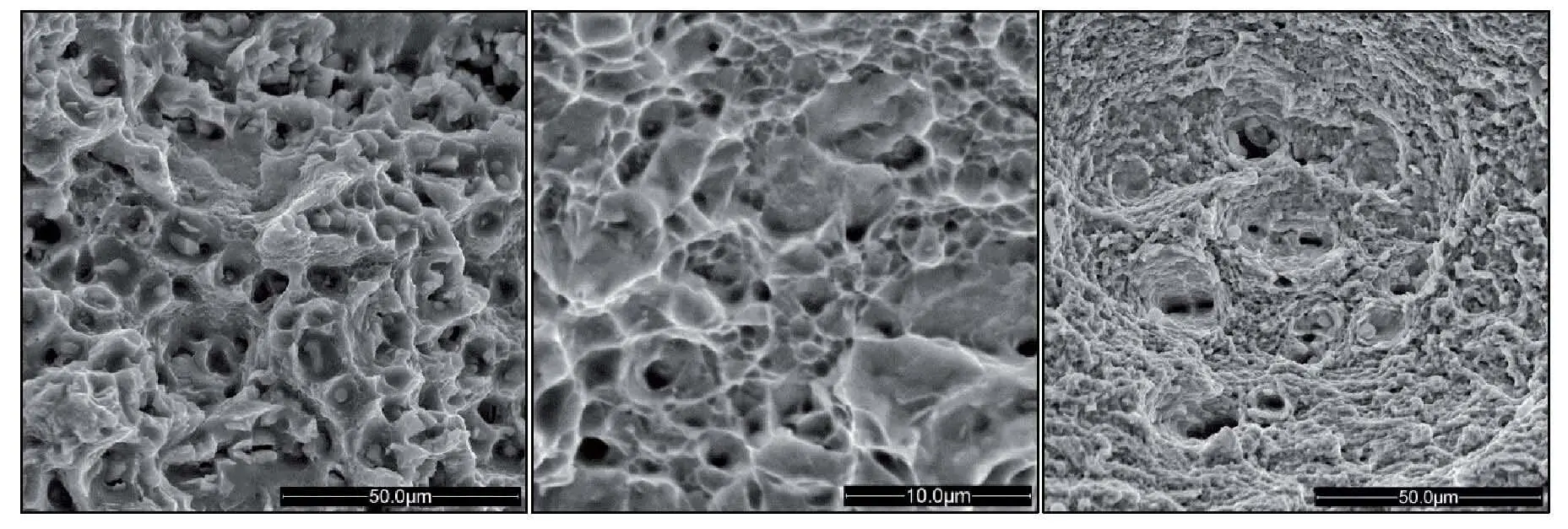

Una superficie de fractura formada por microvacíos en un metal, mostrará microhuecos claramente definidos al observarse bajo una técnica como la MEB, donde si estos microhuecos se formaron principalmente alrededor de partículas de segunda fase o inclusiones, será posible observar fragmentos de estas en su interior ( figura 3.29, foto izquierda). En aquellos casos donde la formación de los microhuecos no estuvo asociada a partículas de segunda fase o inclusiones, sino a apilamiento de dislocaciones, por ejemplo, solo se observará el microhueco ( figura 3.29, central). En general, a escala microscópica no se forman marcas de dirección de crecimiento o de posición del frente de grieta, como ocurre con el clivaje.

Figura 3.29 Imágenes de MEB de metales que fallaron por formación y coalescencia de microvacíos

Nota. Superficie de fractura de duraluminio, donde se puede notar que en el interior de los microhuecos se encuentran fragmentos de las partículas de segunda fase a partir de las cuales se formaron, que en este caso son compuestos intermetálicos (izquierda); superficie de fractura de un acero ferrítico acicular, donde la formación de la mayoría de los microhuecos no estuvo asociada a partículas de segunda fase o inclusiones, sino probablemente a apilamientos de dislocaciones, por lo que no hay presencia generalizada de partículas en el interior de los microhuecos (central); superficie de fractura de un acero 5160 bonificado, donde se pueden ver grandes microhuecos asociados a inclusiones y microhuecos más finos nucleados en carburos de revenido (derecha).

Fuente: elaboración propia.

El tamaño del microhueco o microvacío generado es en general proporcional al tamaño de la inclusión o partícula de segunda fase, alrededor de la cual se formó, si este fue el caso. Cuando se tienen varios tamaños de inclusiones o partículas de segunda fase en el metal, los primeros microvacíos se forman alrededor de las más grandes (generalmente las inclusiones), y a altos porcentajes de deformación aparecen los microvacíos asociados a las partículas más pequeñas (generalmente las de segunda fase) ( figura 3.29, derecha).

Ya que la formación de microvacíos está fuertemente asociada a la presencia de partículas de segunda fase, inclusiones o discontinuidades previas, se puede inferir que en un metal ideal (continuo, homogéneo e isotrópico), la formación de los microvacíos se elimina, y la fractura dúctil, por ejemplo, de una pieza a tracción, se da por acuellamiento hasta llegar a un punto (un átomo). El metal ideal no existe, pero se logra un comportamiento similar si los metales reales se calientan lo suficiente (sin superar la temperatura equicohesiva), de modo tal que se incrementa la plasticidad, debido a la mayor movilidad de las dislocaciones y vacancias, lo que en últimas hace que sea difícil nuclear microvacíos, haciendo que el deslizamiento sea casi ilimitado (a esto se le llama superplasticidad); claro está que la resistencia de la pieza será baja.

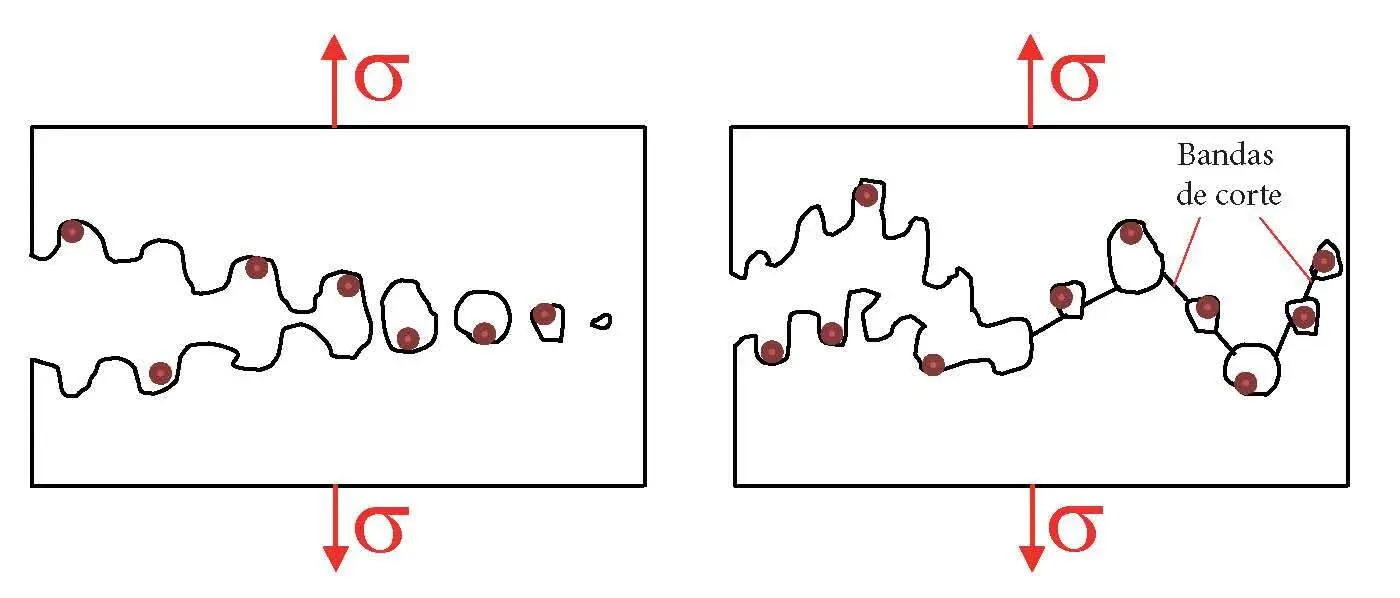

Los microvacíos, después de formados, siguen su crecimiento con la deformación plástica que se está experimentando en la matriz metálica de los alrededores, y la superficie de fractura se genera a través de dos mecanismos básicos: (1) coalescencia de microvacíos, donde microhuecos cercanos se encuentran y unen mientras crecen; y (2) a través de bandas de corte, las cuales se forman entre microvacíos alejados de gran tamaño, que vía la concentración de esfuerzo que producen, nuclean unas zonas de deslizamiento localizado llamadas bandas de corte. Dentro de la banda de corte se pueden formar otros microvacíos, asociados a partículas de segunda fase más pequeñas. La formación de bandas de corte generalmente produce superficies de fractura zigzagueantes, mientras que la coalescencia pura produce una sola superficie de fractura ( figura 3.30).

Figura 3.30 Crecimiento de grieta por coalescencia de microvacíos (izquierda); crecimiento de grieta por conexión de microvacíos a través de bandas de corte (derecha)

Читать дальше