La principal diferencia entre los compresores y otros sistemas de impulsión de fluidos compresibles, como son los soplantes y ventiladores, es la capacidad que tienen los primeros de aumentar sensiblemente la presión del fluido, mientras los segundos realizan una función equivalente a la de las bombas con los fluidos incompresibles.

El uso de aire comprimido en las industrias puede destinarse al funcionamiento de sistemas neumáticos o bien, participar del proceso en diversas tareas como:

1 Reactante.

2 Regenerador de catalizadores.

3 Oxidante.

4 Desmercaptanizador de gasolinas.

5 Otras aplicaciones.

Sin embargo, el uso más extendido del aire comprimido es el de accionar los sistemas de instrumentación, actuando sobre controles neumáticos, motores neumáticos, conexiones de purga, etc.

Las tipologías de compresores más comunes son:

1 Compresores alternativos.

2 Compresores centrífugos.

2.10. Motores eléctricos, extrusoras, centrífugas, separadores, etc.

A continuación, se detallan los motores eléctricos, extrusoras, centrígugas, separadores, decantadores y calderas.

Motores eléctricos

Las industrias disponen de un gran número de equipos alimentados por diversas energías. No obstante, la energía eléctrica prevalece sobre el resto, ya que por razones históricas, técnicas y económicas se han llegado a desarrollar los sistemas necesarios para ponerla a disposición de cualquier industria. Por lo que, la mayoría de los dispositivos mecánicos que se encuentran en la industria son accionados mediante motores eléctricos.

Los motores eléctricos son máquinas eléctricas rotatorias con la capacidad de transformar la energía eléctrica en energía mecánica. Otros motivos que han colaborado en la implantación de estos equipos son:

1 Fiabilidad.

2 Rendimiento.

3 Precio.

4 Seguridad.

5 Limpieza.

6 Comodidad.

El rango de trabajo para estos equipos es muy amplio, yendo desde potencias de décimas de kilovatio hasta miles de kilovatios.

Sabía que...

El ferrocarril moderno utiliza motores eléctricos alimentados a través de los cables que se encuentran tendidos sobre el vagón, los cuales están conectados a las plantas de generación de energía eléctrica.

Los dos elementos que componen todo motor eléctrico son el rotor y el estator. El rotores la pieza que puede girar, un electroimán móvil. El estator,que rodea al rotor, es un electroimán fijo, cubierto con un aislante.

Generalmente, los motores eléctricos se clasifican en monofásicosy polifásicos,en función del número de bobinas que llevan en el estator, y en motores de corriente continuao corriente alterna.

Los más relevantes a nivel industrial son los motores de corriente alterna, que se pueden dividir a su vez en motores sincrónicosy motores asincrónicos.

Extrusoras

La extrusora es un equipo asociado en la mayoría de los casos al conformado de plásticos, aunque no es el único material que puede ser procesado por esta. El objetivo del equipo es el de producir, en continuo, un material de una forma determinada. Esto lo hace de la misma forma en la que la pasta dentífrica sale del tubo, por lo que son especialmente interesantes para la producción de tuberías o perfiles.

Mediante la extrusora se procesa, probablemente, el mayor volumen de plásticos.

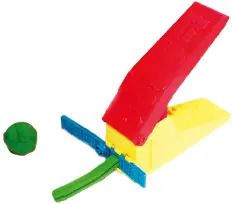

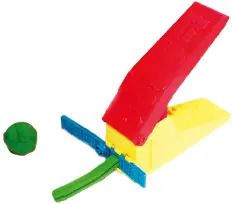

Ejemplo de un modelo simple de extrusora de pistón

En la práctica, las materias primas son vertidas a la extrusora desde una tolva de recepción, donde se mezclan. Desde ahí, caen a una abertura, desde donde son obligadas a circular, a través de un conducto, mediante la aplicación de presión, obtenida de un sistema neumático o de un tornillo sin fin. A la salida del cilindro, se obliga a la masa de materia prima caliente a pasar a través de una boquilla con la forma deseada para nuestro producto.

En función del tipo de extrusión que se realice, pueden aparecer en el proceso diferentes tipos de extrusoras, entre ellas:

1 Extrusora de pistón (inyectora).

2 Extrusora de fricción.

3 Extrusora de cilindros.

4 Extrusora de rosca.

Decantadores

La separación de diferentes líquidos inmiscibles realizada en estos equipos tiene lugar gracias a la diferencia de densidades existente entre ellos. En esta operación se deja a la gravedad ejercer su influencia sobre la corriente a tratar, de modo que el líquido de menor densidad (más ligero) ocupará el espacio situado sobre el líquido de mayor densidad (más pesado).

Definición

InmiscibleSe refiere a la propiedad de algunos líquidos para no mezclarse en cualquier proporción, no pudiendo formar nunca una mezcla homogénea.

Los objetivos básicos del decantador son:

1 Reducir la turbulencia en su interior, para que no exista mezcla mecánica entre los líquidos, de forma que porciones de un fluido separado no queden suspendidas en el seno del otro fluido.

2 Retener el flujo total en el separador el tiempo suficiente para que los diferentes líquidos puedan separarse totalmente.

Este último objetivo es el que determina el gran tamaño de estos equipos, que en ocasiones se ve reducido debido a que la operación se lleva a cabo paralelamente entre varios decantadores de menor tamaño.

Centrífugas

La centrifugación es una decantación selectiva de los componentes inmiscibles, de una mezcla heterogénea, bajo condiciones de gravedad artificial.

De la misma forma que, por el efecto de la gravedad, se separan el agua y el aceite tras haberlos mezclado, cualquier mezcla inmiscible se separará, pero a mayor velocidad, si se le aplica una aceleración angular. Esto se consigue haciendo moverse al fluido dentro de una cámara que está en continua rotación, de forma que los materiales más densos ocuparán las zonas más alejadas del eje de giro del equipo. La separación será más rápida y eficiente cuanto mayor sea el número de revoluciones por minuto, ya que la fuerza centrífuga será mayor.

La separación centrífuga es una operación unitaria de gran relevancia en industrias químicas para procesos de:

1 Tratamiento de efluentes.

2 Purificación de aceites combustibles y lubricantes.

3 Suspensiones en general.

Actualmente, existe gran variedad de centrífugas, las cuales pueden ser clasificadas de muy diversas formas. Un criterio puede ser la cantidad de sólidos que admite la centrífuga a la entrada. Así se puede distinguir lo siguiente:

1 Una descarga manual de 0-5% de sólidos: se trata de una centrífuga de tambor macizo, en la que los sólidos se eliminan manualmente, parando la máquina y abriendo el equipo.

2 Una descarga automática intermitente de 0-30% de sólidos: se trata de una centrífuga autodeslodantes. Los sólidos son expulsados automática e intermitentemente a través de los orificios de descarga.

3 Una descarga continua de 0-40% de sólidos: se trata de una centrífuga conocida como tobera. Los sólidos se expulsan de forma continua a través de toberas.

4 Definición: Tobera: es una abertura tubular, primitivamente de forma cónica, por donde se introduce el aire en un horno o una forja, fragua o crisol. También se pueden encontrar toberas en ciertos motores marinos, de aviación, etc.

Читать дальше