Capítulo 3 Reactores químicos

1. Introducción

2. Puesta a punto de operaciones de transformación química

3. Resumen

Ejercicios de repaso y autoevaluación

Capítulo 4 Hornos tubulares de proceso

1. Introducción

2. Principios del horno de proceso

3. Resumen

Ejercicios de repaso y autoevaluación

Capítulo 5 Operaciones de las torres de refrigeración

1. Introducción

2. Clases de torres de refrigeración: portátiles y fijas

3. Torres de refrigeración móviles. Descripción funcional y constructiva

4. Torres de refrigeración fijas. Descripción funcional y constructiva

5. Tratamiento físico-químico del agua de aporte

6. Elementos de circulación del aire

7. Problemas habituales de las torres de refrigeración

8. Instalación de suministro de aire comprimido

9. Resumen

Ejercicios de repaso y autoevaluación

Capítulo 6 Operaciones en tanques de almacenamiento

1. Introducción

2. Características generales. Clasificación de los tanques en función de la presión

3. Resumen

Ejercicios de repaso y autoevaluación

Capítulo 7 Elementos de uso en planta

1. Introducción

2. Elementos de protección de tuberías y recipientes. Función (descripción mecánica y funcional). Características

3. Línea de vapor y sus accesorios

4. Resumen

Ejercicios de repaso y autoevaluación

Bibliografía

Capítulo 1

Operaciones con equipos de planta

1. Introducción

Las industrias químicas se componen de una gran variedad de equipos, que pueden ser específicos de cada proceso productivo o bien ser genéricos y estar presentes en gran número de instalaciones, sean plantas químicas o no.

Para el operador, por tanto, es fundamental conocer los principios de funcionamiento de cada uno de ellos y relacionar su operación con las variables de proceso de mayor relevancia para cada equipo.

Cumplir estos objetivos permitirá al operador desarrollar las labores de planta con seguridad, basando sus actuaciones en el conocimiento objetivo de lo que ocurre en cada etapa del proceso.

2. Principios de operación general

A pesar de la posible similitud que, a primera vista, pueden presentar algunos equipos, el operador debe ser exhaustivo en el estudio de la operación que en cada uno de ellos tiene lugar, y no guiarse por la apariencia física de los aparatos. Este es el motivo por el que se desarrolla el presente apartado, en el que se presentan, de forma escueta, las operaciones básicas más comunes y los equipos asociados a ellas.

2.1. Hornos

Reciben este nombre los equipos destinados a calentar, secar o cocinar productos. Todos los hornos cuentan, fundamentalmente, con un habitáculo en el cual se introduce el material a tratar, generalmente un sólido, y una corriente gaseosa caliente, que será la encargada de calentar, secar o cocinar al sólido. La energía necesaria para producir el calentamiento de esta corriente gaseosa proviene de un elemento eléctrico o de una combustión. Adicionalmente cuentan con:

1 Un sistema de alimentación y circulación interior del material a tratar.

2 Una impulsión de aire caliente.

3 Un retorno de aire húmedo.

4 Una renovación de aire saturado.

5 Un sistema de filtrado de gases.

El uso más extendido de este equipo es como horno de secado industrial, que utiliza aire caliente producido por la combustión de un derivado del petróleo o de gas natural para la reducción del contenido de humedad de una materia prima.

Sabía que...

El uso de hornos en aplicaciones industriales es muy diverso, pudiendo usarse en funciones de cocción, tratamiento térmico, secado, etc.

Las variables de operación más importantes en estos equipos son:

1 Presión de cámara.

2 Temperatura de entrada y salida de cámara.

3 Volumen de cámara.

Dependiendo de los materiales de construcción, los procesos sobre los que se aplica y el elemento calefactor, puede determinarse la tipología del horno y pueden encontrarse desde hornos de cocción de cerámica, con llama directa en la cámara, hasta hornos de secado de material agrícola, con temperaturas moderadas.

Algunos problemas típicos de la operativa con hornos son:

1 Formación de hollín.

2 Regulación de la mezcla de aire y combustible.

3 Emisión de contaminantes, especialmente partículas y CO.

2.2. Intercambiadores de calor

Los intercambiadores de calor son los equipos encargados de realizar la transferencia térmica entre dos fluidos, con objeto de calentar (o refrigerar) líquidos y gases.

A pesar de que el diseño es diferente en cada caso, todos se basan en el mismo principio de funcionamiento, que consiste en realizar el intercambio de temperatura entre dos corrientes de fluido, una de ellas fría y otra caliente, de forma que el flujo caliente reduce su temperatura y el flujo frío la incrementa, poniendo en contacto, mediante un material conductor, dichas corrientes sin que exista mezcla entre ellas.

Las variables de operación fundamentales de estos equipos son presión, temperatura de entrada y salida de cada corriente, caudales y área de transferencia.

Recuerde

En el funcionamiento de los intercambiadores, uno de los fluidos siempre sale a mayor temperatura que a la que entra y el otro a menor temperatura que la de su entrada.

En función del diseño, los intercambiadores pueden clasificarse en cuatro tipos fundamentalmente:

1 Intercambiadores de tubos concéntricos.

2 Intercambiadores de tubos aleteados.

3 Intercambiadores de carcasa y tubo.

4 Intercambiadores de placas.

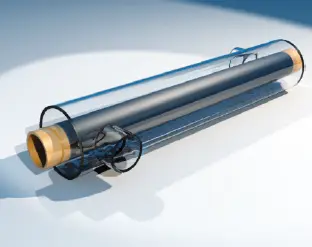

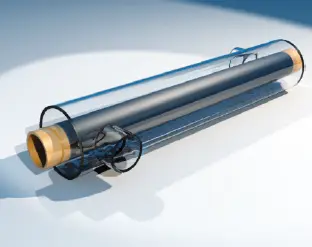

Intercambiadores de tubos concéntricos

De los modelos de intercambiadores de calor, es el más simple que puede encontrarse y tradicionalmente era el más utilizado. Consta de dos tubos concéntricos de diferente diámetro, uno interior y otro exterior.

El fluido encargado de calentar (o enfriar) circulará por el espacio que se encuentra entre los dos tubos, entre la pared exterior del tubo de menor diámetro y la pared interior del tubo de mayor diámetro, mientras que el fluido calentado (o enfriado) circula por el interior del tubo central.

Intercambiador de tubos concéntricos

Intercambiadores de tubos aleteados

Son utilizados indistintamente para calentar (o enfriar) el aire que circula por la superficie de las aletas, o para enfriar (o calentar), con ayuda de un flujo de aire, el fluido circulante por los tubos, de la misma forma que lo hace el radiador de una motocicleta.

El objetivo de las aletas es el de aumentar la superficie de transferencia térmica que entra en contacto con el aire, de forma que se facilite el intercambio.

Suelen estar construidos de materiales metálicos, generalmente de cobre, aluminio o acero inoxidable.

Intercambiadores de carcasa y tubos

Tienen una gran presencia en la industria para el intercambio térmico entre dos líquidos.

Están compuestos por una carcasa exterior que contiene un haz de tubos. Uno de los fluidos circulará por el interior de los tubos y el otro por el espacio libre entre los tubos y la carcasa exterior, de tal forma que la cesión de energía térmica se realiza a través de la pared de los tubos interiores.

Читать дальше