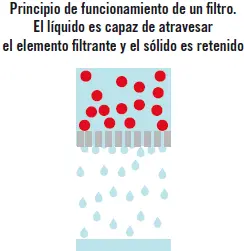

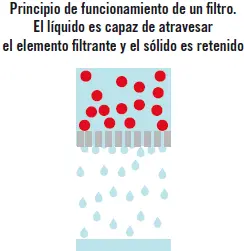

Los componentes fundamentales de un filtro son:

1 El elemento filtrante.

2 La carcasa o contenedor.

3 Sistema de control de colmatación.

4 Válvulas: de derivación, purgado y antirretorno.

5 Sistema de toma de muestras.

Las principales variables que afectan al proceso de filtración son:

1 La concentración de sólidos.

2 El tamaño de partícula.

3 La temperatura.

4 El pH.

5 La viscosidad y densidad del flujo.

2.6. Ciclones

Un ciclón es un recipiente cilíndrico vertical, en el que una corriente gaseosa cargada de polvo en suspensión se introduce por una entrada situada tangencialmente en lo alto del aparato. La parte más baja del ciclón tiene forma cónica para favorecer la salida del sólido por un orificio central situado en el fondo. El gas libre de polvo saldrá de forma opuesta a los sólidos, por una salida central situada en la parte más alta del equipo.

Debido a la inercia, las partículas sólidas (polvo) se desplazan hacia la pared del ciclón, resbalando hasta llegar a una zona donde son recogidas. El ciclónes, en esencia, una cámara de sedimentación en la que la fuerza centrífuga sustituye a la fuerza de la gravedad. En condiciones de operación habituales, la fuerza de separación se puede multiplicar por 5 veces para ciclones de gran diámetro y por 2.500 veces para ciclones de pequeño diámetro y alta resistencia mecánica, a la fuerza de la gravedad.

El extendido uso de los ciclones está relacionado con su bajo coste de inversión y operación y alta fiabilidad, sobre todo si se compara con otros métodos de separación gas-sólido.

El punto débil de estos equipos se encuentra en las operaciones de separación gas-sólido de partículas de muy pequeño diámetro.

2.7. Bombas

Las bombas son máquinas capaces de impulsar un fluido mediante la conversión de la energía mecánica, proporcionada por un motor, en un aumento de la presión y la velocidad de dicho fluido.

Según sea el funcionamiento de estas, las bombas pueden clasificarse en dos tipos:

1 Bombas volumétricas.

2 Bombas centrífugas.

Generalmente, las bombas volumétricas son utilizadas cuando son necesarias elevadas presiones de trabajo y caudales reducidos, mientras que las bombas centrífugas son habituales en un amplio rango de operación.

Bombas volumétricas

Las bombas volumétricas, o de desplazamiento positivo, realizan un ciclo en el cual el fluido pasa a una cámara en la que un pistón aumenta su presión antes de ser descargado, de forma que el fluido, una vez ha desalojado la cámara, cuenta con un valor de presión mayor.

Bombas centrífugas

En el caso de las bombas centrífugas, es el movimiento de rotación de un rodete a alta velocidad es el que genera un aumento en la energía de presión del fluido.

Nota

Los factores económicos, mecánicos y de funcionamiento, como son la adaptabilidad a la variación en las condiciones de operación y el fácil mantenimiento, contribuyen a que el uso de las bombas centrífugas este más extendido.

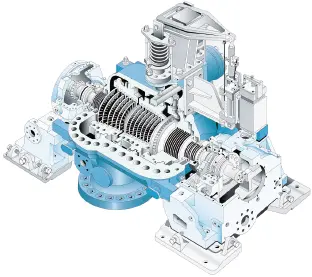

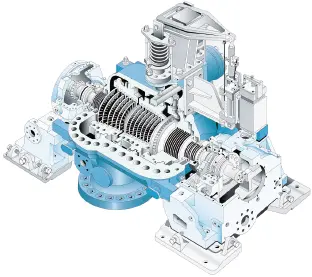

2.8. Turbinas de vapor

Las turbinas son impulsadas por vapor de agua generalmente, y su movimiento es el encargado de accionar alternadores, bombas, compresores, soplantes u otros equipos rotatorios presentes en la industria química.

La entrada de vapor en estos equipos tiene lugar a altas temperaturas y presiones, y a medida que avanza por el interior de la turbina se expande al ser forzada a pasar entre los álabes, transformando parte de su energía térmica en energía mecánica, forzando el movimiento de rotación de la turbina, a la salida de la misma, por lo que el vapor, a la salida de la turbina, tendrá una presión y una temperatura menor.

En función del criterio seguido, las turbinas de vapor pueden clasificarse de diversas formas, entre las que cabe destacar la división que se realiza en función de las etapas o escalonamientos, encontrando para este caso:

1 Turbinas multietapa: empleadas para altos rendimientos y grandes demandas de potencia.

2 Turbinas monoetapa: usadas para pequeñas y medianas potencias.

Turbina de vapor

Sabía que...

El uso de la turbina de vapor está tan generalizado que se estima que más del 70% de la energía eléctrica producida en el mundo se obtiene del acoplamiento de una turbina a un alternador.

En cuanto a los elementos constructivos o partes principales que componen una turbina de vapor, se encuentran:

1 Rotor: pieza móvil de la turbina que es acoplada a otro mecanismo para el aprovechamiento del movimiento de giro.

2 Estator: elemento fijo, a modo de carcasa exterior, que aloja el rotor. El estator es siempre la parte fija de una máquina rotativa.

3 Álabes móviles: elementos de la turbina encargados de producir la expansión del vapor.

4 Álabes fijos: elementos unidos al estator, entre los que circula el vapor, destinados a orientar el flujo de vapor, de forma que el empuje sobre los álabes móviles sea el adecuado.

5 Diafragmas: discos perpendiculares al rotor, y atravesados por él, sobre los que se montan los álabes móviles, concretamente en su zona periférica.

6 Cojinetes: elementos que soportan el peso del eje de la turbina y absorben los esfuerzos generados.

7 Sistemas de estanqueidad: sistemas de cierre que evitan las fugas de vapor.

Las variables de operación fundamentales para las turbinas de vapor son:

1 Presión.

2 Temperatura.

3 Caudal de vapor de entrada y salida (de todas las entradas y salidas de vapor).

4 Velocidad de giro del rotor.

5 Potencia generada.

La velocidad de giro y la potencia generada son dos parámetros estrechamente ligados, ya que cuando uno aumenta, el otro también lo hace, por lo que es necesario disponer de un sistema que permita regular la velocidad y, así, la potencia entregada al sistema al que esté acoplado, ya sea un alternador, una soplante, etc., para que sea lo más constante posible.

El caudal de vapor alimentado a la turbina y la potencia generada también son parámetros directamente dependientes. Un aumento o disminución del caudal que pasa a través de la turbina supone su equivalente aumento en la potencia generada.

Las turbinas de vapor son uno de los dispositivos más utilizados para la producción de energía eléctrica, por lo que requieren múltiples dispositivos de seguridad que las protejan de perturbaciones en el proceso, de anomalías del propio equipo o de los que se encuentran acoplados a él. Por ejemplo:

1 Disparo por baja presión de aceite de lubricación.

2 Disparo por velocidad elevada.

3 Disparo manual de emergencia.

4 Disparo por desplazamiento axial.

2.9. Compresores

La función de los compresores es aumentar la presión de los fluidos compresibles (gases y vapores) con los que trabajan, ayudándolos a circular hasta los puntos del sistema donde son demandados. La energía necesaria para efectuar este aumento de la presión en el fluido es proporcionada por un motor eléctrico o una turbina de vapor.

Читать дальше