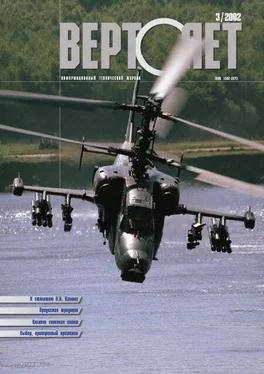

Колонка соосных винтов вертолета Ка-50

Вертолет Ка-50 «Черная акула»

Позднее для подшипников сухого трения с повышенными демпфирующими свойствами стали использовать литьевой материал на основе сополимера формальдегида с диаксоланом (СФД). В создании этого материала, получившего название К0МП0Н0Р Р0М/РТРЕ-АФ1, наряду с Ю.Э. Савинским, А.С. Кизиляевым, Р.Б. Большаковым, ведущим конструктором Ю.А. Лазаренко, конструкторами-технологами Т.А. Пономаревой и Г.Б. Рипсом, приняли участие специалисты НИИПМ и Кусковского химкомбината. Такого типа подшипник-демпфер применили во втулках верхнего винта вертолетов Ка-27, Ка-32 и других. Была подтверждена работоспособность колонки, в вертикальных шарнирах которой отсутствуют специальные демпфирующие устройства.

В начале 80-х годов ведущий конструктор В.П. Вагис продолжил разработку подшипников сухого трения на основе тканей с волокнами из политетрафторэтилена, химическое название которого – фторопласт-4. К сотрудничеству по этой теме привлекли Ростовский государственный университет (руководитель темы Г.П. Барчан) и ВИАМ (начальник лаборатории доктор химических наук Г.П. Машинская, руководитель темы В.Л. Мамонтов). Подшипники-демпферы, изготовленные с применением тканевого антифрикционного материала, удачно вписались в вертикальные шарниры втулок нижнего несущего винта вертолетов Ка-27 и Ка-32, не требующих создания большого демпфирующего эффекта. На подшипниковом заводе в городе Саратове на основе тканевого материала освоили серийный выпуск шарнирных (сферических) подшипников ШЛТ. Использование подшипников-демпферов вместо специальных демпфирующих устройств упростило процесс складывания лопастей.

Корабельное базирование вертолетов требует быстрого и надежного складывания лопастей несущих винтов при минимальном участии технического состава. Конструкторы B.C. Альтфельд и В.П. Вагис по схеме, предложенной А.И. Власенко, спроектировали на вертолетах Ка-25, Ка-27, Ка-32 проводку управления углами установки лопастей таким образом, что стало возможным поворачивать лопасти относительно вертикального шарнира без рассоединения кинематической цепи. Для этого они ввели в проводку управления дополнительный шарнир, ось которого совпадает с осью вертикального шарнира. Таким способом была обеспечена также возможность отклонения рычагов управления вертолетом для перемещения органов управления при сложенных лопастях и проведения проверки работоспособности систем вертолета в трюмах кораблей.

Колонка вертолета Ка-25 оборудована электромеханической (автоматизированной) системой складывания лопастей, а Ка-27 – механической системой (ручной). После складывания лопасти принимают положение, при котором их концы не выходят за габариты планера вертолета.

Доводка вертолета Ка-15 показала необходимость введения в практику конструирования агрегатов, узлов и систем управления их предварительной отработки на стендах. На основе изобретений Ю.Э. Савинского, И.М. Сухого, B.C. Альтфельда, Г.Ф. Лазарева, А.И. Дрейзина, Н.Г. Демина и других инженеров построили стенды, позволяющие проводить испытания на износостойкость в целях оценки усталостной прочности как отдельных узлов колонки, так и колонки несущих винтов в целом.

Испытания узлов колонки вертолета Ка-25 выявили относительно низкую работоспособность роликовых (игольчатых) подшипников горизонтального шарнира (ГШ) из-за деформаций его элементов, приводящих к неравномерному распределению нагрузок по длине ролика. При наработке всего 100-200 часов на контактирующих с роликами втулках обнаруживались веерообразные углубления, а концы роликов разрушались. Анализ неудовлетворительной работы подшипников, сделанный B.C. Альтфельдом, позволил установить причину раннего появления повреждений подшипника, которая заключалась в малой жесткости оси ГШ. Под действием центробежной силы, воздействующей на лопасть, ось ГШ изгибается и концевые участки роликов, расположенные ближе к центру шарнира, перегружаются. Увеличить жесткость оси? Но это повлечет за собой крайне нежелательное увеличение массы и габаритов втулки винта. Нужен был иной путь. И его нашли. Самое острое зрение не смогло бы уловить разницу между старом и новой втулками, тогда как ресурсные испытания показали: долговечность подшипника увеличилась в 5 раз! Конструктор «всего-навсего» придал внутреннему кольцу ГШ небольшую конусность (5-7°). При изгибе оси ГШ ролики для более равномерного распределения нагрузок по длине располагались теперь по-другому, что и обеспечило необходимое увеличение ресурса подшипника. Изобретение используется при производстве всех колонок новых вертолетов ОКБ.

Читать дальше