Для ситового анализа применяют встряхиватели сит разных конструкций. В отечественных лабораториях наиболее распространены механические и вибрационные встряхиватели, сообщающие набору (колонке) сит круговые качания в горизонтальной плоскости и удары по крышке набора (встряхивания). Механические встряхиватели постепенно вытесняются более совершенными и простыми электромагнитными вибрационными встряхивателями, которые имеют регулируемую частоту и амплитуду вибраций. Например, встряхивающий аппарат Фрич может устанавливаться на частоту 3000 мин -1при амплитуде вертикальных колебаний до 3 мм или на 6000 мин -1при амплитуде 0,5 мм. Для предотвращения резонансных колебаний сеток сит при режиме 3000 мин -1предусмотрено автоматическое прерывание вибраций на 0,5 с через каждые 3-10 с. Частота 6000 мин -1применяется при мокром просеивании на микроситах, рабочие поверхности которых имеют отверстия до 5 мкм. Для мокрого просеивания на встряхивателе трудно просеваемых комкующихся материалов разработаны крышки, сита и поддоны. К колонке сит можно прикрепить форсунки-брызгала и подвести воду (рис. 1.7).

Для точных анализов очень тонкой пыли применяют микросита, рабочая поверхность которых представляет собой никелевую фольгу с квадратными отверстиями, расширяющимися вниз. Такие сетки изготовляются электрогальваническим и электродуговым способами или травлением. Точность размера отверстий в микроситах значительно выше, чем в тканых сетках; отклонение от номинального размера составляет ± 2 мкм. Рабочая поверхность оправляется в массивный обод из нержавеющей стали; эффективный диаметр сита 110 мм. Изготовляют микросита с отверстиями размером от 5 до 100 мкм с интервалами 5 или 10 мкм. Живое сечение для сетки с отверстиями размером 5; 10 и 40 мкм составляет соответственно 6,25; 16 и 25 %. На ситах с отверстиями размером 25 мкм возможно сухое просеивание, но чаще микросита применяют при мокром рассеве. Просеивание ведется в жидкостном столбе, т. е. в крышку набора сит подводится вода, которая заполняет их и отводится от поддона. Это предохраняет сита от повреждений и исключает задержку прохождения воды через сетку вследствие действия сил поверхностного натяжения. Навеска материала для анализа равна 1–3 г (1–2 см 3). Сита после анализа очищаются в ультразвуковой ванне.

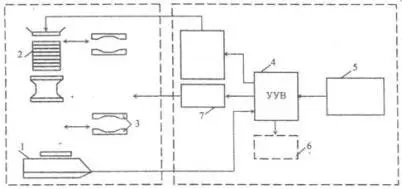

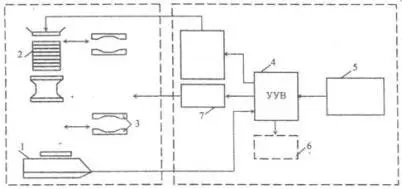

Полную механизацию и автоматизацию трудоемких операций ситового анализа можно обеспечить в случае применения роботов. Так, электронный робот RPS-75 (рис. 1.8) для рассева [3], основанный на использовании акустических колебаний набора из шести сит, обеспечивает анализ смесей от 5000 до 5 мкм. Все операции, начиная от установки сит и кончая расчетом и выдачей результатов на печатающее устройство, механизированы и автоматизированы.

Для автоматического контроля крупности частиц широкое применение получили пульповые гранулометры, работающие на потоке. Ультразвуковой гранулометр PSI-200 фирмы «Оутокумпу (OUTOKUMPU)» с 1992 г. является лидером рынка (по всему миру установлено свыше 300 анализаторов); позволяет определять заданную крупность частиц в необходимом диапазоне. Лазерный гранулометр PSI-500 той же фирмы имеет возможность определять полное распределение частиц по крупности одновременно в трех потоках в диапазоне размеров частиц 1-500 мкм. Из отечественных разработок следует отметить гранулометр ПИК-074 фирмы Союзцветметавтоматика.

Рис. 1.8. Робот-устройство для рассева

1 – электронные весы; 2 – механизм просеивания; 3 – робот-руки; 4 – устройство управления и вычисления (центральный процессор); 5 – печатающее устройство; 6 – координатный графопостроитель; 7 – механизм робота

1.3.3. Характеристики крупности

Характеристикой крупности называется графическое изображение гранулометрического состава сыпучего материала.

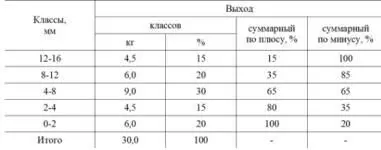

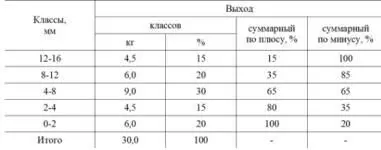

Характеристики крупности строят в прямоугольной системе координат: частные – по выходам отдельных классов и суммарные (кумулятивные) – по суммарным выходам классов. При построении частной характеристики по оси абсцисс откладывают величины отверстий сит, применявшихся при ситовом анализе, а по оси ординат – выхода соответствующих классов в процентах. Ординаты, определяющие выхода отдельных классов, строят на меньшем или на большем из диаметров, ограничивающих данный класс , или на диаметре, равном среднеарифметической величине двух крайних диаметров . Полученные точки соединяют прямыми линиями.

Читать дальше