Зерна размером до 0,75 l имеют большую вероятность их прохождения через отверстия сита и называются легкогрохотимыми. Небольшое увеличение размера зерен сверх 0,75 l предопределяет резкое снижение вероятности прохождения. Поэтому зерна крупностью в пределах от 0,75 l до l называются трудногрохотимыми. Зерна диаметром от l до 1,5 l называются «затрудняющими», так как они затрудняют просеивание «трудных» зерен. Зерна крупностью более 1,5 l существенно не влияют на перемещение «легких» и «трудных» зерен по поверхности сита (рис. 1.4).

Чем больше скорость движения материала по грохоту, тем меньше вероятность просеивания, при прочих равных условиях, и тем больше производительность грохота по исходному материалу.

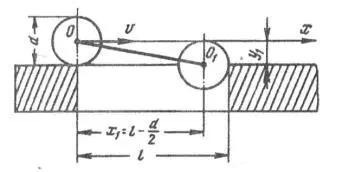

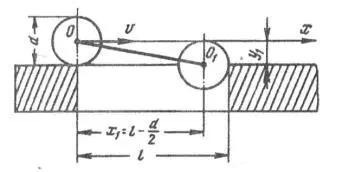

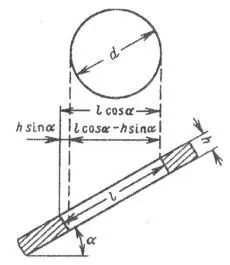

Сферическое зерно диаметром d (рис. 1.5), движущееся по ситу со скоростью v , пройдет через отверстие при условии, что траектория движения центра его тяжести пересечет верхнюю плоскость сита не дальше точки 0 1. Если траектория движения зерна пройдет выше, то возможность прохождения его через отверстие маловероятна.

Координаты точки 0 1

где v – скорость движения зерна, м/с; t – время движения, с; g – ускорение свободного падения, м/с 2.

Рис. 1.5. Схема влияния скорости движения зерна на прохождение его через отверстие сита

Из рис. 1.5 следует, что

Из формулы (1.6) видно, что

Подставив в формулу (1.6) значения x 1 и t 1 , получим

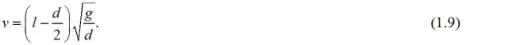

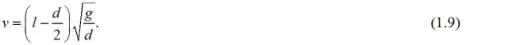

Скорость v , при которой обеспечивается прохождение зерна через отверстие,

Для «трудного» зерна размером, приближающимся к размеру отверстия d≈l , получено

где d – размер зерна, м.

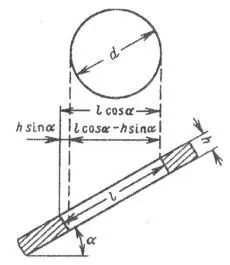

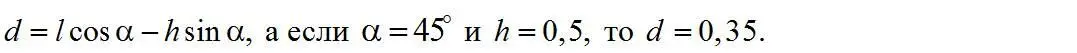

Рис. 1.6. Схема влияния наклона и толщины решета на размер зерна, проходящего в отверстие сита

По формуле (1.10) можно вычислить максимальную скорость сферического тела d≈l , при которой обеспечивается беспрепятственное прохождение его через отверстие.

Предельная скорость движения материала (скорость подачи) по формуле (1.10) получена без учета подбрасывания.

При режиме с подбрасыванием скорость движения зерен повышается в 2–3 раза. Оптимальную подачу устанавливают экспериментально в зависимости от производительности и необходимой эффективности грохочения.

Существенное влияние оказывают на процесс грохочения угол наклона и толщина просеивающей поверхности (рис. 1.6). Если грохочение осуществляется на наклонной под углом α плоскости толщиной h , мм, то для определения размера зерна, проходящего через отверстия, получено выражение

Чтобы получить подрешетный продукт одинаковой крупности при α = 20° и, α = 25° размер отверстий наклонного сита должен быть в 1,15 и 1,25 раза больше отверстий горизонтального сита.

В начальный период грохочения эффективность его увеличивается быстро, а затем замедляется. Это объясняется тем, что скорость грохочения зависит от количества зерен, которые должны пройти сквозь отверстия сита. В первые моменты проходят в основном легкогрохотимые зерна, и процесс грохочения протекает быстро. Затем с течением времени количество их становится все меньше и меньше.

Трудногрохотимые же зерна требуют для своего просеивания значительно больше времени. Поэтому и эффективность просеивания с течением времени замедляется.

С увеличением производительности грохота Q , при прочих равных условиях, эффективность грохочения Е понижается.

Таким образом, на эффективность грохочения влияют, в основном, два фактора: гранулометрический состав грохотимого материала и отверстия просеивающей поверхности грохота. На вероятность прохождения частицы через отверстие оказывают влияние технологические, конструктивные, динамические и гидродинамические факторы.

Читать дальше