Построение сепарационной характеристики процесса грохочения осуществляется по извлечению классов крупности в подрешетный продукт (ε (-)) и надрешетный (ε (+)). Проекция точки пересечения этих сепарационных характеристик на ось абсцисс дает значение граничной крупности разделения. В нашем случае ее величина составляет 13,7 мм.

Классы угля , совместно направляемые на обогащение в один аппарат, называют машинным классом .

Классы угля, являющиеся готовыми товарными продуктами, называются сортами .

Шкала грохочения – отношение максимального размера частицы к ее минимальному размеру в каждом классе грохочения, которая может иметь постоянный и непостоянный модули.

Модуль – отношение размеров отверстий смежных решет, сит. В угольной промышленности для стандартных решет (сит) принят модуль

Промышленная шкала грохочения устанавливается в зависимости от обогатимости угля, принятой технологической схемы обогащения, требований потребителей и, как правило, она имеет непостоянный модуль.

При последовательном грохочении материала на п ситах получают п + 1 продукт. В этом случае один из продуктов предыдущего просеивания служит исходным материалом для последующего просеивания.

Размер d наибольших зерен (кусков) подрешетного продукта так же, как и размер наименьших кусков надрешетного продукта, условно принимают равным размеру отверстий сита l , через которое просеивается материал, т. е. d = l . Соответственно обозначают: подрешетный продукт – l (минус l ) или – d (минус d ); надрешетный продукт + l (плюс l ) или + d (плюс d ).

Материал, прошедший через сито с отверстиями l 1и оставшийся на сите с отверстиями l 2, причем l 2< l 1, и называется классом крупности. Крупность класса обозначают следующими тремя способами: – l 1+ l 2(минус l 1, плюс l 2) или – d + d; l 1- l 2или d 1- d 2; l 2< l 1или d 2- d 1. Например, классы -25 + 10; 25–10 и 10–25 мм. Из приведенных способов обозначения крупности классов наиболее широко применяют первый и третий, обязательный для использования при грохочении углей (ГОСТ 2093-82) и щебня.

В получаемых при грохочении классах размер наибольших кусков материала d 1всегда меньше размера отверстий сита l 1, а размер наименьших кусков d 2– больше отверстий l 2. Обозначения крупности классов – d 1+ d 2или d 1- d 2указывают лишь на то, что данный класс был получен последовательным просеиванием материала на двух ситах с отверстиями размером d 1= l 1и d 2= l 2.

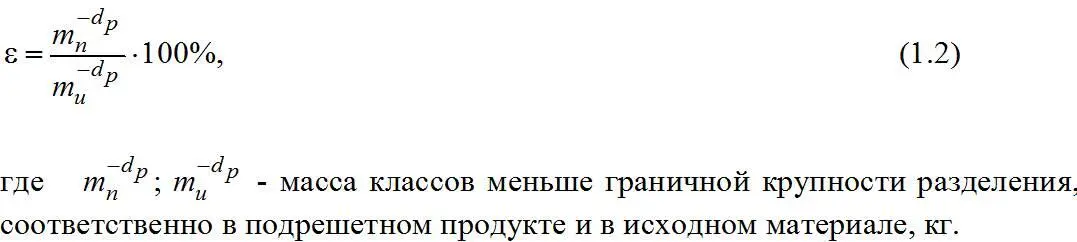

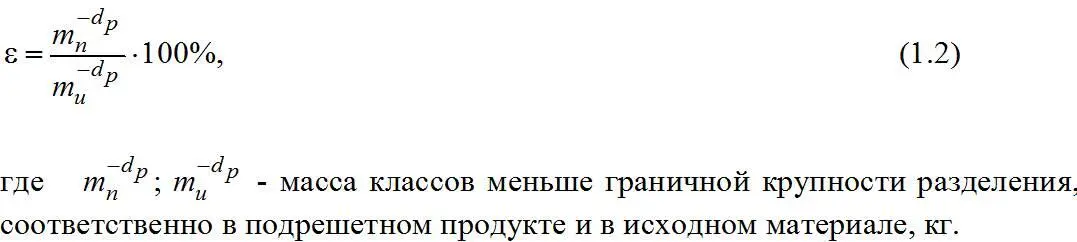

Извлечение (ε) определяется как отношение количества классов меньше граничной крупности разделения, содержащегося в подрешетном продукте, к его количеству в исходном материале, выраженное в процентах, т. е.

Грохочение зернистых материалов бывает сухим, мокрым и в водной среде.

Сухое грохочение осуществляется без добавления воды. В углеобогащении применяется для предварительного и подготовительного грохочения угля, а также для выделения из рядового угля сухого отсева крупностью 0–6 мм.

Мокрое грохочение осуществляется с добавлением воды. В углеобогащении применяется для подготовительного и тонкого грохочения, соответственно, угля и угольных шламов.

Грохочение в водной среде осуществляется помещением просеивающей поверхности под зеркало воды. В углеобогащении не применяется.

Основным фактором, определяющим применение сухого и мокрого способа подготовки машинных классов, является влажность. Так, по данным ИОТТ, на каждый процент повышения влажности исходного угля сверх 5,5 эффективность грохочения снижается при размере отверстий сит 13 и 6 мм соответственно на 10 и 24 % [19]. Исследованиями ИОТТ установлено, что сухое грохочение мелких классов антрацита по граничному зерну 6 мм при влажности исходного 7–7,5 % невозможно, так как сита при этом полностью залипают.

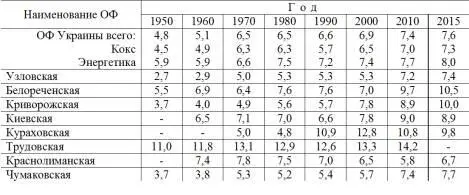

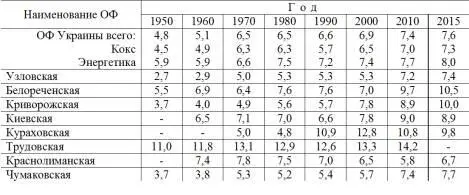

Таблица 1.2

Динамика изменения влажности углей

В сложившихся условиях, когда влажность антрацита достигает 7–8% (влажность классов 0-13 мм – 9-10 %), а влажность каменных углей приближается к этому значению (табл. 1.2, [11]), необходима разработка эффективных средств интенсификации процессов грохочения.

Читать дальше