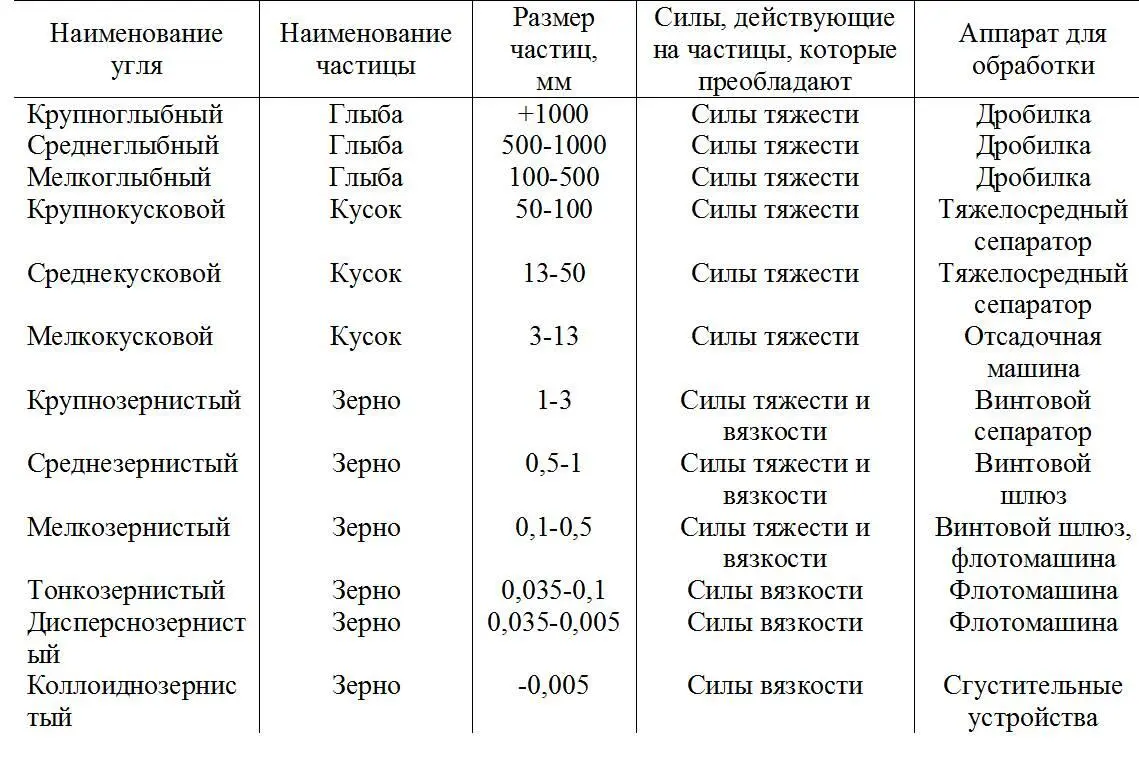

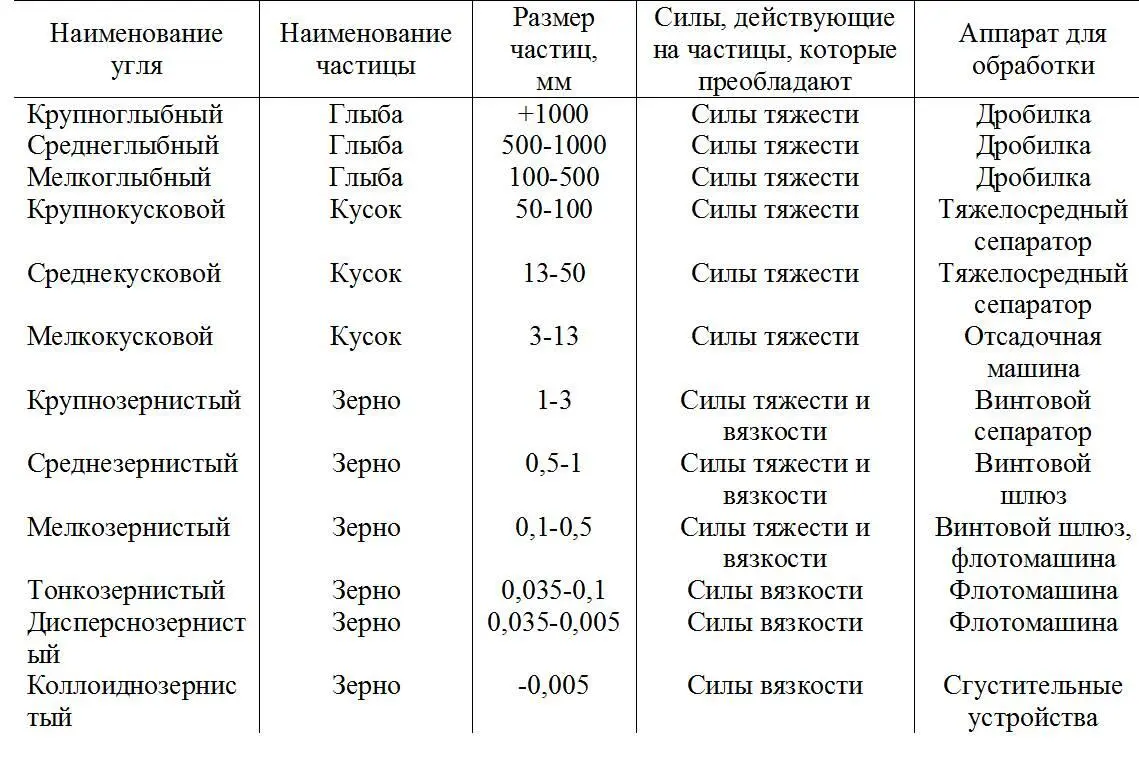

Предлагается следующая классификация угля по крупности частиц для машинных классов [11]:

1.4.1. Последовательность выделения классов при грохочении

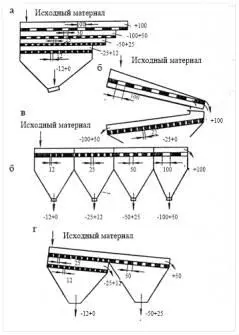

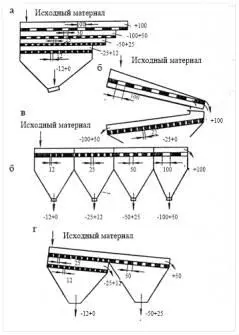

При грохочении сыпучего материала с выделением более двух классов последовательность выделения их определяется расположением сит.

Различают следующие схемы выделения классов: от крупного класса к мелкому; от мелкого класса к крупному; смешанную или комбинированную.

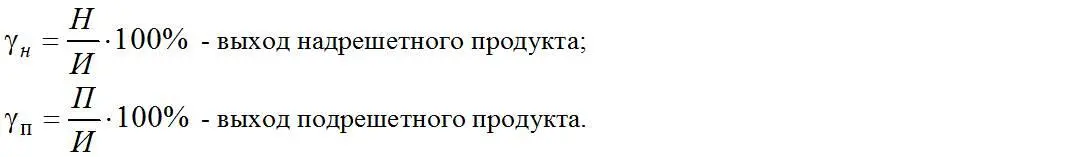

При грохочении от крупного класса к мелкому сита располагают одно под другим (рис. 1.17, а ). Верхнее сито имеет наибольшие отверстия, а книзу размеры отверстий сит уменьшаются. Эта последовательность выделения классов имеет следующие преимущества.

Рис. 1.17. Схемы выделения классов при грохочении:

а, б – от крупного к мелкому; в – от мелкого к крупному; г – смешанная

1. Меньший износ сит, потому что вся масса материала и наибольшие куски поступают на рабочую поверхность с крупными отверстиями, которая обычно собирается из стальных решет и защищает поверхности с мелкими отверстиями из проволочных сеток.

2. Более высокая эффективность грохочения мелких классов, так как на сита с мелкими отверстиями поступает меньшее количество материала.

3. Меньшее крошение крупных кусков при грохочении, так как они быстрее выводятся из процесса. Последнее имеет большое значение для углей.

4. Компактность установки грохочения по занимаемой площади вследствие многоярусного расположения сит.

Из недостатков этой схемы следует отметить неудобства в наблюдении за состоянием нижних сит, затруднения в их замене и скученность разгрузки классов в одном конце грохота. Расположение сит по схеме рис. 1.17, б позволяет рассредоточить места вывода классов. При таком расположении также несколько увеличивается эффективность грохочения на нижнем сите, так как наличие поддона под верхним ситом позволяет направить материал в начало нижнего сита.

При грохочении от мелкого класса к крупному сита располагают последовательно в порядке возрастания величины их отверстий (рис. 1.17, в ). Достоинства такой последовательности выделения классов заключаются в удобстве смены сит и наблюдения за их состоянием. Помимо того, разгрузка классов рассредоточена по всей длине сит. Недостатки этой схемы, однако, весьма существенны.

1. Быстрый износ сит и пониженная эффективность грохочения, так как вся масса материала загружается на сито с самыми мелкими отверстиями.

2. Возможность крошения крупных кусков хрупкого материала.

При комбинированной схеме выделения классов сита располагаются частично от крупного к мелкому и частично – от мелкого к крупному (рис. 1.17, г ).

В практике чаще применяются схемы выделения классов от крупного к мелкому и комбинированные. При необходимости выделения сухого отсева из рядового угля перед его обогащением применяется схема выделения классов от мелкого к крупному.

1.4.2. Баланс материала при грохочении

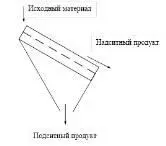

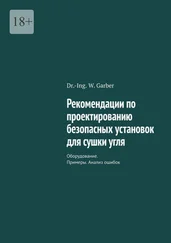

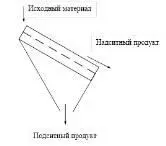

На рис. 1.18 приведена схема грохочения и обозначение продуктов.

Рис. 1.18. Схема грохочения

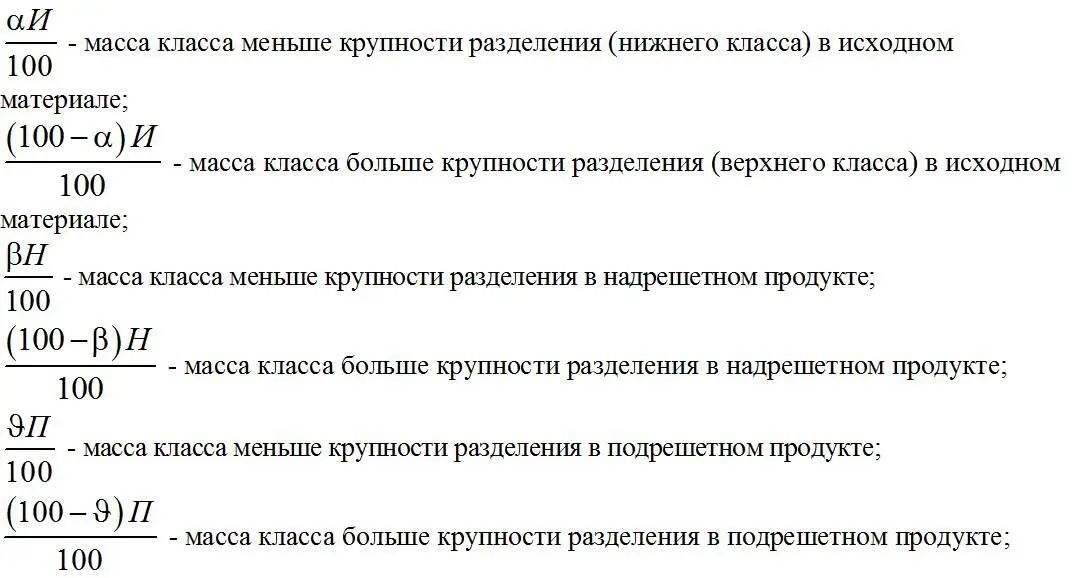

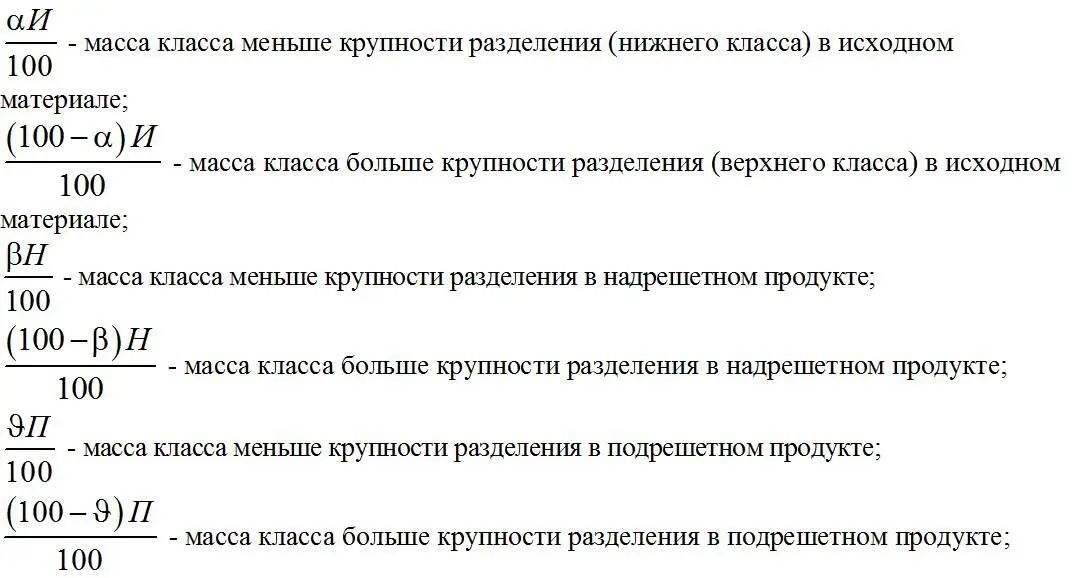

Рассмотрим баланс материала при грохочении

Также имеем

И, Н, П – масса, соответственно, исходного, надрешетного и подрешетного продуктов;

α, β, ϴ – содержание класса меньше крупности разделения, соответственно, в исходном, надрешетном и подрешетном продуктах, %.

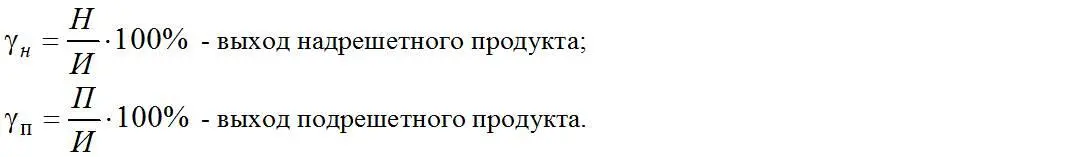

Выходом продукта называется отношение его массы к массе исходного продукта (выраженное в процентах). Тогда

Баланс продуктов по выходу

Баланс продуктов по классу меньше крупности разделения

Читать дальше