Агрегат Finmet работает по принципу кипящего слоя и его преимуществом является возможность использования неокускованного сырья.

Агрегат состоит из четырех восстановительных реакторов кипящего слоя, каждый из которых последовательно проходит шихта, состоящая из железорудной мелочи (фракции менее 12 мм). По мере передачи от первого реактора к последнему степень металлизации увеличивается до 91…92%.

Для создания кипящего слоя в реактор подают горячий восстановительный газ с определенной скоростью. Температура восстановления не высока – 500 °С, чтобы исключить спекание железнорудной мелочи. Однако полученное губчатое железо при такой температуре отличается повышенной пирофорностью (самовозгораемостью на воздухе). Поэтому полученное железо необходимо нагревать до температур 820…880 °С а затем охлаждать в среде нейтральных газов.

По этой технологии пока действует только одно предприятие – Orinoco Iron в Венесуэле.

§7. Агрегаты FASTMET и ITmk3

Эти технологии предусматривает получение железа прямого восстановления в печах с вращающимся подом с участием твердого восстановителя – угля. В качестве железосодержащих материалов могут использоваться железная руда, а также железосодержащие пыли и шламы.

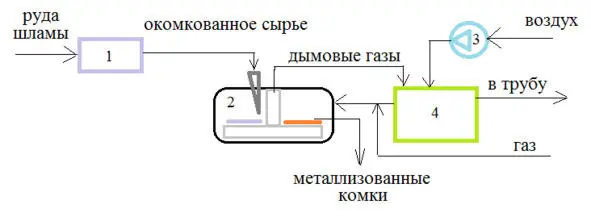

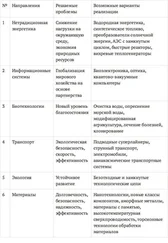

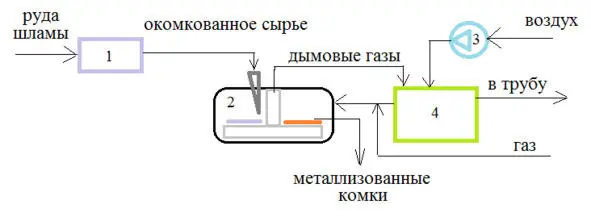

Схема процессов приведена на рисунке 3.3.

Рисунок 3.3 – Схема процессов FASTMET, FAST MELT и ITmk3: 1 – агрегат окомкования, 2 – печь с вращающимся подом, 3 – комперссор, 4 – регенератор

Технология получения железа прямого восстановления следующая. Из мелкой железной руды после ее смешивания с углем получают гранулы, которые высушивают и загружают в печь с вращающимся подом.

Гранулы во время вращения нагреваются горелками, расположенными над слоем, где также происходит дожигание оксида углерода и летучих угля, выделяющихся при нагреве и восстановлении оксидов. Один оборот вращающейся печи осуществляется за 10 мин.

В случае процесса FASTMET продукцией является губчатое железо, FASTMELT – жидкая сталь, а в процессе ITmk3 данные комки плавятся в последней зоне этого пода, тем самым получая гранулы чугуна и шлак. Конечным этапом является разделение чугунных комков и шлака. Такая технология в России используется на Дальневосточном металлургическом комбинате (г. Петропавловск).

1. Приведите основные пути снижения расхода кокса, назовите его заменители.

2. Что такое железо прямого восстановления? В каком виде оно выпускается?

3. Приведите способы прямого получения железа и дайте их описание.

4. Ресурсо- и энергосберегающие технологии в сталеплавильном производстве

§1. Сравнение энергоэффективности сталеплавильных процессов

В настоящее время для выплавки стали в массовом производстве используют различные типы печей. При анализе эффективности методов по энергосбережению в сталеплавильном производстве следует учитывать, что энергоемкость производства стали – это сумма затрат энергии как непосредственно в самом сталеплавильном процессе, так и суммарная энергоемкость предыдущих переделов (доменного, и подготовки сырья).

Поэтому повышение доли металлолома в шихте резко снижает расход энергоносителей на выплавку стали. Так как суммарные затраты энергии на сбор, подготовку и транспортировку 1 тонны металлолома в среднем 4 раза ниже чем на выплавку 1 тонны чугуна.

Сопоставление некоторых способов выплавки стали по расходу энергии приведено на рисунке 4.1.

Данный анализ позволяет сделать вывод о том, что наименее энергозатратным является процесс получения стали из металлолома в ДСП, в то время как схема «прямое восстановление железа (ПВ) + ДСП» наиболее энергозатратна, так как в данном процессе используется большое количество природного газа. Схема производства чугуна с использованием доменной печи (ДП) с последующей переработкой его в сталь в кислородном конвертере (КК) занимает промежуточное положение.

В целом, основными направлениями снижения энергоемкости сталеплавильного производства являются:

– выбор оптимальной структуры сталеплавильного производства (сокращение мартеновского производства и т.д.);

– максимальное использование всего ежегодно образующегося на предприятии металлолома;

– снижение доли чугуна в балансе плавки, сокращение расхода ферросплавов;

Читать дальше

Конец ознакомительного отрывка

Купить книгу