Как уже отмечалось в предыдущей главе, доменное производство занимает первое место по затратам энергии среди других металлургических производств. В себестоимости чугуна около 50% всех затрат приходится на стоимость энергоносителей, превалирующую часть которых составляет кокс. Вследствие чего, основным энергосберегающим мероприятием при производстве чугуна является снижение расхода кокса.

Снизить расход кокса можно как за счет различных технологических мероприятий, непосредственно направленных на снижение расхода, так и за счет замены кокса на другие виды топлива, в частности природный газ.

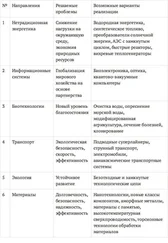

Основные пути снижения расхода кокса следующие:

– повышение качественных характеристик кокса: повышение прочности, снижение количества мелочи, влажности, золы и содержания серы и щелочных соединений, что обеспечит более ровный ход печи и повышение эффективности процесса;

– повышение содержания железа в шихте на 1% дает экономию кокса до 1,5%, этого можно добиться за счет более глубокого обогащения руды;

– применение заменителей кокса: пылеугольное топливо (ПУТ), природный газ, мазут, восстановительные газы СО и Н 2, древесный уголь. Добавление в шихту продуктов пиролиза древесины или антрацита. Эти мероприятия позволяют снизить расход дорогостоящего кокса в перспективе до 30…50%. Расход ПУТ в мире составляет 250…280 кг/т, а, например, на Донецком металлургическом заводе – 125 кг/т, природный газ 50…100 м 3/т, мазут 40…60 кг/т;

– обеспечение постоянства свойств шихты (усреднение);

– улучшение конструкции засыпных агрегатов, применение бесконусных лотковых или роторных засыпных устройств, оптимизация порядка подачи материалов в печь, повышение давления на колошнике;

– повышение температуры воздуха для дутья до 1400 °С (воздухонагреватели Калугина), а природного газа до 600 °С;

– сокращение выхода шлака до 250…300 кг/т чугуна;

– увеличение объема доменных печей;

– увеличение длительности кампаний доменной печи;

– применение разнообразных средств автоматизации и контроля.

В качестве ресурсосберегающих мероприятий используется добавка в шихту различных видов отходов: шламов, пыли, окалины.

Сотрудниками Московского института стали и сплавов создан специальный процесс, который предполагает использование в качестве железосодержащего сырья различных отходов, а в качестве топлива низкокалорийных марок углей, который получил название Ромелт.

Также в доменном производстве в качестве горючего и ВЭР избыточного давления используется доменный газ, тепло воды из системы охлаждения, тепло шлака и т. д.

§3. Способы прямого восстановления железа, характеристика продукции и сырья

Процесс прямого восстановления железа является альтернативой доменному процессу. В этом случае из железной руды получают сразу металлическое железо, а не чугун. Таким образом отпадает необходимость в использовании металлургического кокса, и соответственно, в цехах или предприятиях по его производству, что может значительно уменьшить стоимость предприятия, которое строится с нуля.

Также одной из причин, повлекших распространение способов прямого восстановления железа является возможность использования в качестве восстановителя различных видов топлива, как газообразного, так и жидкого, и твердого. Поэтому в настоящее время существует более 20 самых разнообразных технологий прямого восстановления железа, которые принципиально отличаются друг от друга.

В результате большинства процессов прямого восстановления железа получают так называемое губчатое железо.

Наиболее распространенным конечным продуктом прямого восстановления являются металлизованные окатыши – DRI (Direct Reduced Iron) или горячебрикетированное железо НBI (Hot Briquetted Iron).

Окатыши СDRI получают в основном в шахтных печах с охлаждением в нижней части печи до 50º С, после чего отравляются на склад, а затем загружаются в электропечь.

Окатыши HDRI выгружаются из установки прямого восстановления в горячем состоянии и загружаются в расположенную рядом электропечь при температуре 600º С и выше.

Горячебрикетированное железо НBI получается путем прессования брикетов на специальном прессе в формы в виде подушек из металлизированного продукта, который выгружается из печи при температуре около 700º С.

Технологии прямого восстановления железа можно различить по виду восстановителя – газообразный или твердый, а также по фазовому состоянию рудного материала – твердофазные и жидкофазные. Доля различных способов производства железа прямого восстановления в мире в последние годы приведена на рисунке 3.1.

Читать дальше

Конец ознакомительного отрывка

Купить книгу