С точки зрения рабочих, трудовые нормы – это показатель «напряженности» их труда, который учитывает, сколько сил нужно потратить на выполнение работы. Кроме того, рабочие интуитивно понимают, что все люди обладают разным потенциалом и система ориентируется на самый низкий уровень возможностей. При таком подходе работающие медленно успешно справляются с работой, а более проворные могут добиться более высокой производительности или при желании «освободить» часть своего времени, работая быстрее других.

При такой модели стандарты работы устанавливаются исходя из неверно поставленной цели. Стандарт ориентирован прежде всего на нормы затрат, а не на обеспечение оптимального метода работы при минимальных потерях, который позволил бы получить продукт отличного качества при минимальных затратах. Такие нормы используются либо как кнут, чтобы наказывать рабочих за низкую производительность, либо как пряник, чтобы соблазнить их перевыполнить норму (повышение ставок зарплаты с учетом производительности – производная от описанного метода). Эти представления настолько въелись в сознание менеджмента и наемных работников, что введение стандартизированной работы по методу Toyota может оказаться одной из самых трудных задач при освоении бережливого производства. Всем чрезвычайно тяжело расстаться с привычным положением вещей, поскольку каждый научился работать и преуспевать в условиях этой системы. Менеджеры боятся, что усвоение дао Toyota приведет к тому, что подчиненные станут неуправляемыми, выбирая метод работы на свой вкус, а значит, будут работать спустя рукава. Кроме того, они боятся лишиться системы измерений, которая помогала им управлять подчиненными и контролировать их, чтобы добиться успеха. Всем знакомы разговоры такого рода:

Менеджер по производству – мастеру: «Ваш отдел опять превысил нормативы по времени работы. Что вы намерены предпринять, чтобы исправить дело?»

Мастер: «Нашему цеху пришлось выполнить несколько сложных заданий, и мы не уложились в отведенное время. Мы выйдем на работу в субботу и займемся работой попроще. Это поможет исправить положение».

Менеджер по производству: «Ладно. Я доложу об этом директору завода и скажу, что причина была в неудачном сочетании ассортиментных позиций. Я постараюсь, чтобы впредь вам было полегче».

Очевидно, что в данном случае первоочередное внимание ошибочно уделяется измерениям, а не созданию по-настоящему эффективного процесса, который обеспечит устойчивую результативность. Заметьте, что для улучшения показателей мастер собирается заняться «работой попроще». Однако деталь есть деталь, независимо от сложности или простоты ее обработки. Означает ли это, что при выполнении «работы попроще» будут изготавливаться именно те детали, которые нужны потребителю? Похоже, в данном случае это не главное. Обидно, что столько времени и сил тратится впустую только ради того, чтобы выйти на нужные показатели, вместо того чтобы заняться оптимизацией процесса. Менеджеры попадают в порочный круг, из которого нет выхода, поскольку эффективность работы их самих определяется их способностью добиться целевых показателей.

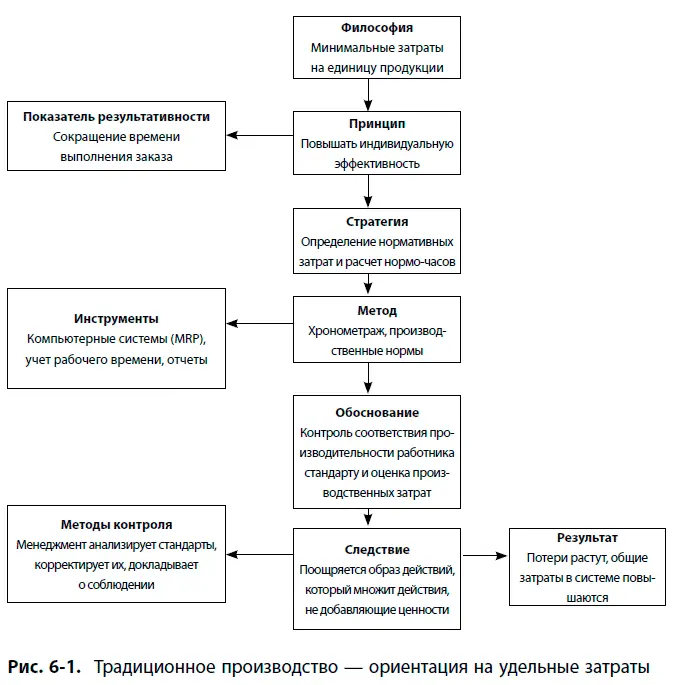

При традиционной модели производства первоочередной задачей было свести к минимуму затраты на единицу продукции и создать стандартный метод работы, который обеспечивает запланированный уровень затрат (рис. 6–1). Такая модель учитывает «затраты на единицу продукции», в то время как дао Toyota предполагает наращивание возможностей системы в целом и уделяет основное внимание «общим затратам», считая основным показателем успеха сокращение потерь. Традиционный подход изучает движения и время для определения наиболее «эффективной» рабочей процедуры, и на выполнение определенной задачи выделяется «стандартное» время. Обычно за оператором наблюдают и учитывают, сколько времени затрачивается на отдельные движения. Далеко не всегда метод, избранный оператором, оптимален: это всего лишь метод, который применяет оператор, когда за ним наблюдают. Такой процесс порождает «ложный стандарт», который впоследствии используется для определения «эффективности».

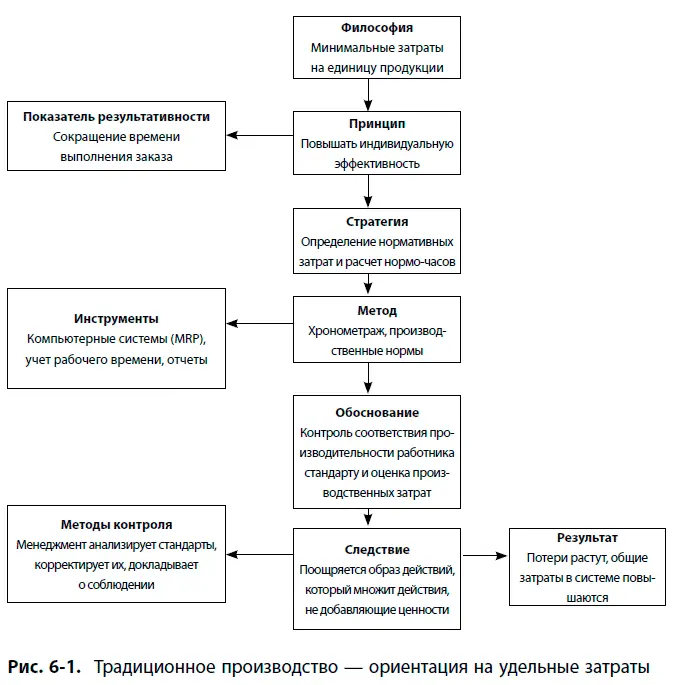

Дао Toyota преследует ту же цель, т. е. снижение затрат; однако основное внимание уделяется сокращению потерь в системе (рис. 6–2). Базой непрерывного совершенствования в Toyota считают стандартизацию, т. е. предполагается, что в перспективе результаты будут лучше предусмотренных стандартом. Традиционный подход рассматривает стандарт как самоцель, точно в нем закреплен предельный уровень эффективности, и это препятствует совершенствованию. Это коренное отличие образа мышления – основа множества парадоксальных составляющих бережливой системы. Цели остаются прежними: изготовить высококачественный продукт при минимальных затратах в кратчайшие сроки, однако образ мышления, определяющий достижение этих результатов, диаметрально противоположен тому, что доминировал в массовом производстве последние сто лет. К тому же подход массового производства ограничивает возможности достижения названных целей.

Читать дальше

Конец ознакомительного отрывка

Купить книгу