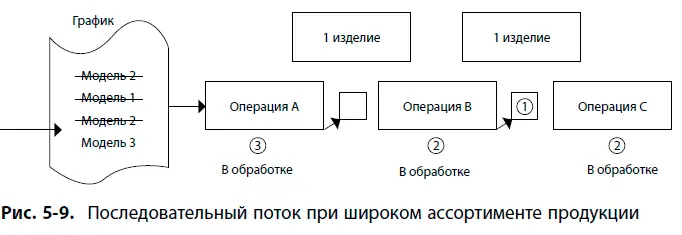

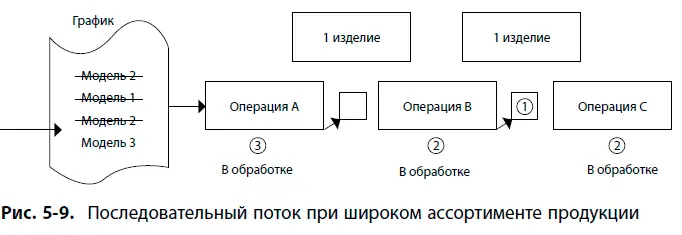

На рис. 5–9 показан последовательный поток в условиях высокого разнообразия типов продукции. График задается для операции A, на которой уже были изготовлены модель 2, модель 1 и еще одна модель 2; следующим изделием по графику является модель 3. Поскольку между операцией A и операцией B есть свободное место, A может приступать к изготовлению следующего по графику изделия. Правила вытягивания остаются в силе – если место между A и B занято, операция A не может приступить к изготовлению очередного изделия. По правилам, если место между операцией-поставщиком и операцией-потребителем занято, операция-поставщик может заниматься обработкой детали, но не может передать ее дальше. Деталь остается на рабочем месте. В результате операция B по-прежнему определяет, что делать (изготавливать ли очередное по графику изделие) и когда (когда освобождается место). Если обработка детали на операции B завершится раньше, чем поступит сигнал (освободится место) перед операцией C, оператор держит ее на рабочем месте до поступления сигнала с операции С.

В условиях широкого ассортимента уровень гибкости ограничен временем выполнения заказа на отрезке, который начинается точкой формирования графика и заканчивается конечной операцией по изготовлению продукта. Время выполнения заказа определяется количеством операций, которые проходит продукт. Внесение изменений в график не означает немедленных изменений на выходе процесса из-за задержки, соответствующей продолжительности прохождения потока.

Чтобы такой поток работал без сбоев, каждый оператор должен быть готов в любой момент изготовить любую модель. Часто самая трудная задача при создании последовательного потока в условиях производства на заказ – сбалансировать продолжительность операций. В предыдущей главе приводился конкретный пример того, как снизить высокий уровень вариации, характерный для производства на заказ, и как сбалансировать работу, сгруппировав операции с учетом их продолжительности.

Что, если безупречно сбалансировать время цикла операций A, B и C невозможно? Первым делом спросим: «Может ли каждая из этих операций стабильно выполнять стоящую перед ней задачу быстрее, чем требует потребитель, т. е. быстрее времени такта?» Если, исходя из средних значений, на этот вопрос можно ответить да, но операция часто не укладывается во время такта из-за вариабельности, значит, необходим буферный запас. Буфер не должен быть неуправляемой системой выталкивания. Его можно обозначить визуально, при помощи маркировки, которая будет определять допустимое между операциями количество единиц продукции, например три изделия между смежными операциями. При этом следует соблюдать принцип ФИФО («первым вошел – первый вышел»), чтобы в поток не могли вклиниться детали со стороны.

Теперь мы видим, что поток и вытягивание действуют рука об руку. Для создания системы вытягивания необходимы три составляющих, которые обеспечивают связь между операциями. Эта связь важна для выявления проблем. Она ведет к созданию единого процесса, все операции которого взаимозависимы. Это заставляет безотлагательно устранять помехи потоку. Если на какой-то операции возникает проблема, это немедленно сказывается на остальных операциях. Попытки обойти проблему за счет перераспределения ресурсов и оборудования или изменения графика вызовут дополнительные проблемы в системе в целом, поскольку все операции взаимосвязаны.

Создание системы вытягивания между отдельными операциями

Исходя из такого понимания основ вытягивания, можно создать систему, которая будет работоспособна в любой ситуации. Модель потока единичных изделий, описанная выше, применима на линиях или ячейках, где работники передают продукт по цепочке.

Как применить эти принципы к операциям, которые разделены физически, или к процессам обработки деталей партиями? Прежде всего важно понять особенности, заложенные в самой природе операции. Те, кто имеет опыт работы с TPS, понимают, что всегда есть операции, которые по той или иной причине нельзя организовать как поток единичных изделий. Дело может быть в размерах деталей (очень крупные или мелкие), общих ресурсах (несколько поставщиков и/или потребителей) или ограничениях процесса (например, время переналадки).

Так, процессы штамповки в Toyota на сегодняшний день не позволяют изготавливать сначала крыло, потом капот, а потом вновь крыло. Операция штамповки имеет множество ограничений, препятствующих потоку единичных изделий, и изделия на этом участке производятся партиями. Во-первых, габариты оборудования не позволяют поместить его рядом с операцией-потребителем (участком сварки кузовов). Во-вторых, штамповочный пресс («общий ресурс») производит разные виды деталей, которые необходимы разным потребителям (крыло и капот устанавливаются на разных участках), а значит, невозможно разместить оборудование вблизи от всех потребителей. К тому же, хотя время переналадки весьма мало, оно накладывает ограничения на переключение с одной детали на другую.

Читать дальше

Конец ознакомительного отрывка

Купить книгу