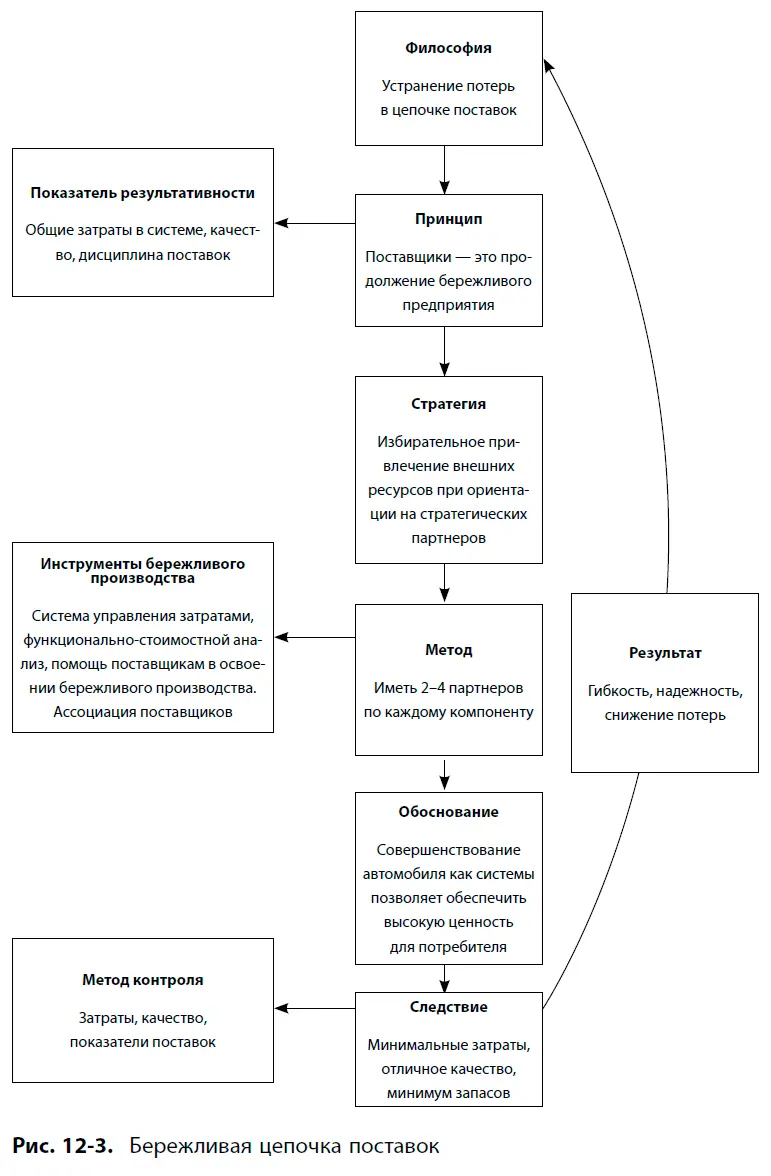

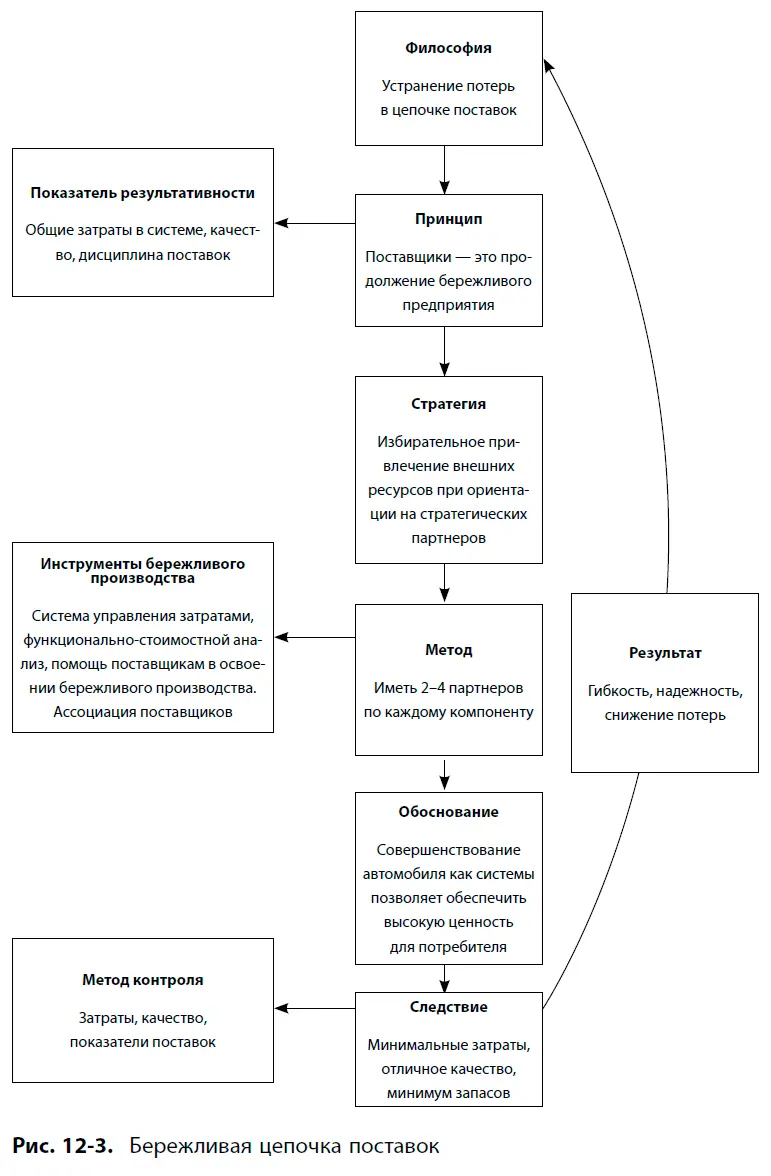

Цель состоит в устранении потерь не только на заводах Toyota, но и на заводах поставщика и в промежуточных связующих процессах (например, в логистической системе). Поставщики – это продолжение обучающегося предприятия, которое занимается кайдзен. Для производства каждого из важнейших компонентов Toyota отбирает двух-трех стратегических партнеров и поощряет конкуренцию между ними. Обычно с каждым из них заключается эксклюзивный контракт на поставку соответствующего компонента для одной модели автомобиля, но при этом поставщик знает, что может потерять заказ Toyota в будущем, если станет работать недостаточно эффективно. Существует масса инструментов управления затратами и оптимизации продукта, процесса и возможностей поставщика. Вкладывая средства в формирование партнерских отношений (см. иерархию партнерских отношений выше), со временем Toyota добивается ежегодного снижения цен поставщиками, которые в обязательном порядке должны быть конкурентоспособны в мировом масштабе, однако при этом компании не приходится жертвовать качеством или инновациями.

Занимается ли Toyota поиском дешевых поставщиков в Китае и других странах с низким уровнем зарплаты для замены американских партнеров? Время от времени компания закупает в этих регионах отдельные детали, но в стратегическом плане она придерживается иной линии. Руководитель отдела снабжения в Северной Америке рассказывает:

Мы получаем определенную экономию за счет того, что поставщики второго и третьего уровня используют зарубежные источники снабжения, однако мы редко всерьез рассматриваем подобную возможность для себя из-за сложности цепочки поставок и риска. Расстояние и политическая нестабильность значительно усложняют дело. Прежде всего мы стремимся оценить уровень конкурентоспособности. Мы строим автомобили по всему миру, в Европе и странах Азиатско-Тихоокеанского региона. Мы знаем уровень конкурентоспособности Toyota и стимулируем людей в Северной Америке соответствовать этому уровню.

Важно понимать, что единой стратегии формирования всех аспектов партнерских взаимоотношений не существует. Одни компании могут начать с обмена информацией, другие сразу возьмутся за обучение и развитие поставщиков. При этом нельзя упускать из виду долгосрочную концепцию развития всех перечисленных характеристик как единой системы. Конечной целью такой работы должно быть создание обучающегося бережливого предприятия.

Конкретная ситуация: создание бережливой цепочки поставок в Delphi

Компания Delphi – мировой лидер в области производства мобильной электроники, компонентов и систем для транспортных средств с годовым оборотом $28 млрд, 171 производственным предприятием в 40 странах мира и штатом в 185 тыс. чел. Delphi закупает материалы более чем у 4000 прямых поставщиков. Став в 1999 году независимой компанией, Delphi немедленно взялась за освоение бережливого производства. Первоочередной задачей было сокращение потерь и высоких затрат, которые отражались на работе компании. Как часто повторял бывший вице-председатель компании Дональд Л. Ранкл: «Бережливое производство – это цель номер один! Цели номер два у нас нет!»

На начальном этапе освоения бережливого производства Delphi уделяла основное внимание производству. На протяжении нескольких лет в компании изучали и осваивали производственную систему Toyota. Delphi разработала и документировала собственную систему процессов, которую назвала производственной системой Delphi (DMS). DMS – единая производственная система, охватывающая все функциональные направления, нацеленная на бережливое производство и бережливое снабжение внутри компании и за ее пределами.

Хотя путь был тернист, со временем Delphi удалось добиться значительного успеха за счет того, что большинство ее заводов внедрили бережливое производство. Все эти предприятия проделали огромную работу, о чем свидетельствовало награждение 20 (!) заводов компании премией Синго за совершенство в производстве. Компания Delphi поощряла свои предприятия участвовать в конкурсе на присуждение премии, понимая, что подобный стимул позволит добиться признания их достижений и благотворно скажется на репутации компании. Производственная система Delphi получила всестороннюю поддержку вплоть до уровня председателя и генерального директора Дж. Т. Баттенберга III. Всем было понятно, что DMS – это серьезно.

Читать дальше

Конец ознакомительного отрывка

Купить книгу