Чтобы научиться правильно определять марку стали по искре, следует подобрать образцы известных инструментальных сталей, запомнить вид пучков, цвет и форму искр, чтобы сравнить их с испытываемой сталью.

Пробу на искру лучше проводить в затемненном помещении или оградить наждачный круг темным футляром. Некоторые группы сталей имеют следующий цвет искровых линий: углеродистые — светло-желтый; хромо-кремнистые — ярко-белый; быстрорежущие — темно-красный.

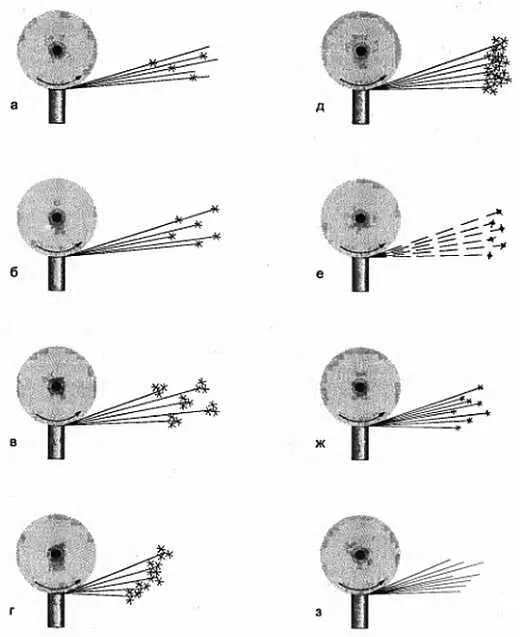

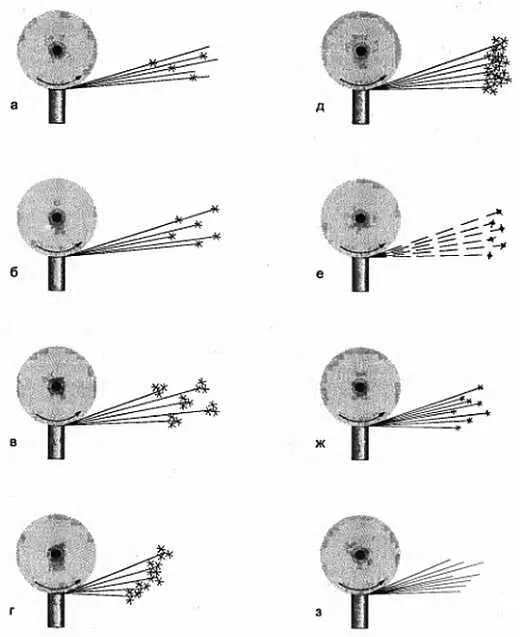

На рис. 2 приведены формы пучков искр наиболее распространенных марок сталей.

Рис. 2. Формы пучков искр некоторых марок сталей:

а— малоуглеродистая; б— углеродистая сталь (0,5 % углерода); в— инструментальная сталь У7-У10; г— инструментальная сталь У12; У13; д— хромистая сталь (40X13); е— быстрорежущая сталь с присадкой хрома и вольфрама (Р9; Р18); ж— пружинная сталь с присадкой кремния (5 °CГ; 6 °CГ); з— быстрорежущая сталь с присадкой кобальта (Р9К10)

Малоуглеродистая сталь— однородные непрерывные, соломенно-желтые нити искр с небольшим количеством звездочек (рис. 2, а ).

Углеродистаясталь с содержанием углерода около 0,5 % — пучок светло-желтых нитей искр со звездочками на конце (рис. 2, б ).

Инструментальнаясталь У7-У10 — расходящийся пучок светло-желтых нитей искр с повышенным количеством звездочек на конце (рис. 2, в ).

Сталь с содержанием хрома— плотный пучок темно-красных нитей искр с большим количеством желтых звездочек на концах нитей, звездочки сильно разветвлены (рис. 2, д ).

Быстрорежущаясталь с содержанием хрома и вольфрама — пучок прерывистых темно-красных нитей искр, на концах которых имеются более светлые звездочки каплеобразной формы (рис. 2, е ).

Пружиннаясталь с содержанием кремния — широкий пучок темно-желтых нитей искр, на концах которых образуются небольшие звездочки более светлого цвета (рис. 2, ж ).

Быстрорежущаясталь с присадкой кобальта — широкий пучок темно-желтых нитей искр без звездочек на конце (рис. 2, з ).

После краткого ознакомления с теорией термообработки инструментальных сталей, можно смело переходить к практическому изготовлению инструмента или исправить твердость уже имеющегося дереворежущего инструмента.

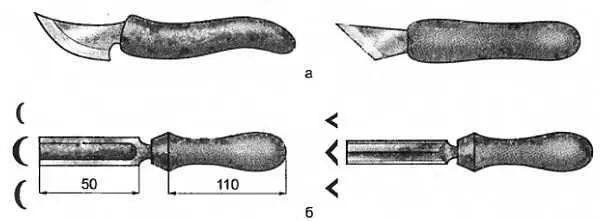

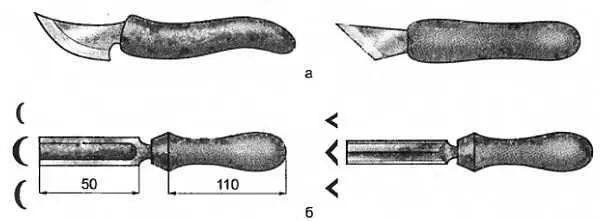

Из отслуживших свой срок напильников, даже поломанных, ржавых, можно изготовить неплохие резцы по дереву, различные профильные стамески, косяки (рис. 3).

Рис. 3. Инструмент для контурной резьбы по дереву:

а— нож-резак и нож-косяк, изготовленные из полотна механической пилы; б— полукруглая стамеска и стамеска-уголок, изготовленные из метчиков для нарезания резьбы

Для начала определяемся с размерами будущего резца. Если мы предполагаем изготовить токарные резцы по дереву, тогда размеры рабочей части должны составлять 130–160 мм плюс 50–60 мм хвостовик для крепления ручки. Для профильных резцов резьбы по дереву, размеры рабочей части 30–50 мм или немного большие плюс 40–50 мм на хвостовик для ручки.

Определившись с размерами резцов, зажимаем напильник в тиски и обламываем его тело, соблюдая меры предосторожности. (Раскроить напильник безопаснее отрезным кругом.) Если посмотреть на излом, то можно увидеть, что сталь по сечению имеет разную структуру. Наружный слой закален и имеет мелкозернистую структуру, а сердцевина пониженную твердость. Теперь понятно, что без дополнительной термообработки из напильника хорошего резца не получить. Рабочую часть (1/2 - 2/3) будущего резца необходимо нагреть (смотрим диаграмму, сталь У12, содержание углерода С — 1,2 %) до температуры 760–780 °C. Температуру определяем визуально по цветам каления, для этой температуры цвет вишнево-красный. Закалку проводим в воде. Нагретую часть резца быстро опускаем в воду и производим покачивание вверх-вниз, для того чтобы размыть границу между закаленной и незакаленной частью. Низкий отпуск легко выполнить над горелкой бытовой газовой плиты. Греть резец нужно небольшим пламенем, начиная с середины. Внимательно наблюдаем за проявляющейся пленкой окислов (цвета побежалости). Как только появится светло-желтый цвет, горелку необходимо выключить. Твердость резца должна быть, не меньше 55–60 HRC (проверяется напильником). Закрепив деревянную ручку, приступают к формированию профиля резца, используя для этого абразивный круг и отрезной диск (рис. 4, а ).

Читать дальше