Наименование стали ∙ Марка стали ∙ Назначение

Хромисто-вольфрамо-ванадиевая, полутеплостойкая ∙ Х6ВФ∙ Ножи фрезерных станков, фрезерные цепочки, концевые фрезы, полотна по металлу

Хромисто-вольфрамо-ванадиевая, полутеплостойкая ∙ 8Х4ВФ1∙ Концевые фрезы, ножи сборных фрез, фрезы насадные

Вольфрамовые теплостойкие ∙ Р9; Р18 ∙ Ножи сборных фрез, сперла, развертки, токарные резцы

Вольфрамо-молибденовая, теплостойкая ∙ Р6М5 ∙ Сверла, фрезы насадные, полотна ножовок по металлу

Следует иметь в виду, что все положительные свойства инструментальных легированных и быстрорежущих сталей проявляются в полной мере лишь при условии их правильной термообработки. Целью термической обработки сталей является изменение их структуры при нагреве до определенной температуры, а затем охлаждение с различной скоростью. Правильно проведенная термообработка придает инструментальной стали высокую твердость, прочность, износостойкость и достаточную вязкость.

Чтобы яснее представлять процесс термообработки, необходимо немного познакомиться с теорией термической обработки металлов и сплавов, а затем, применяя эту теорию на практике, изготавливать качественные резцы по дереву и другой важный для себя инструмент.

В металловедении сталью называют сплав железа с углеродом и другими элементами, причем содержание углерода может доходить до 2,14 %. Структура стали определяется в основном содержанием углерода и видом его соединения с железом. Само железо может существовать в двух модификациях: в форме α (альфа-железо) при температуре ниже 911 °C и в форме γ (гамма-железо) при нагреве от 911 до 1392 °C. Эти две формы различаются состояниями критической решетки.

Железо способно растворять углерод и легирующие элементы, образую твердые растворы.

Твердый раствор углерода в α -железе называют ферритом, а в γ -железе аустенитом. Феррит прочнее и тверже, но менее вязок, чем аустенит. Железо с углеродом образует химическое соединение — карбид железа, называемый цементитом. Он имеет высокую твердость и очень хрупок.

Пересыщенный твердый раствор углерода в γ -железе называют мартенситом. Эта структура образуется из аустенита при очень сильном охлаждении. Мартенсит является основной структурой закаленной стали, так как твердость ее может достигаться 60–65 HRC. Любое изменение состава сплава в зависимости от температуры и концентрации отображают графически — диаграммой состояния. Диаграммы состояния строятся экспериментально на основе данных, полученных в результате термического анализа исследуемых металлов и сплавов.

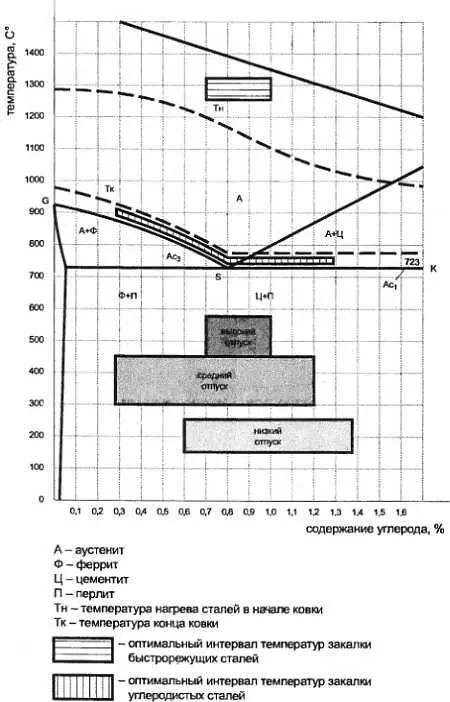

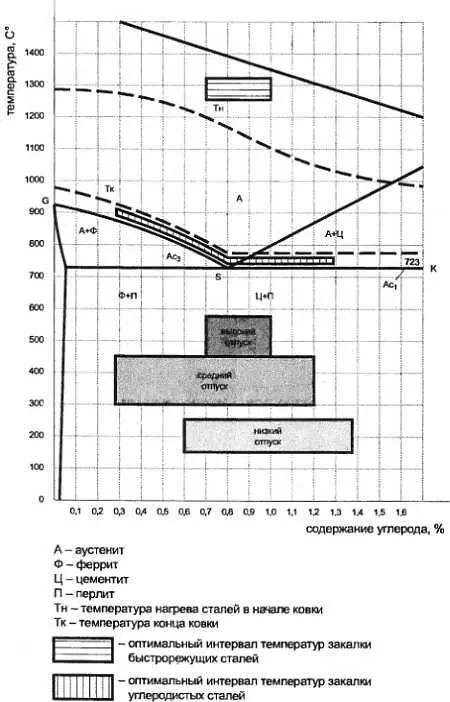

В термообработке сталей и сплавов, для определения температуры нагрева при закалке и отпуске, используют часть диаграммы железо-цементит (рис. 1).

Рис. 1. Содержание углерода. Диаграмма состояния железо-цементита для определения температуры нагрева сталей при ковке и термической обработке:

А— аустенит; Ф— феррит; Ц— цементит; П— перлит; Тн— температура нагрева сталей в начале копки; Тк— температура конца ковки

По оси ординат нанесена температура сплава, а по оси абсциссе — концентрация углерода в сплаве. Зная марку стали, а значит, и содержание углерода, легко по диаграмме вычислить температуру закалки или отпуска.

Экспериментально установлено, что сталь с содержанием углерода до 0,25 % в результате закалки свои свойства почти не изменяет, поэтому эти стали и не закаливают. Они нашли широкое применение для художественной ковки в кузницах, потому что обладают повышенной пластичностью. Доэвтектоидные стали с содержанием углерода от 0,28 до 0,8 % при закалке нагревают выше линии GS на 30–50 °C (рис. 1).

При таком нагреве исходная структура (феррит + перлит) превращается в аустенит, а при охлаждении с высокой скоростью в воде образуется мартенсит. При содержании углерода в сталях от 0,28 до 0,32 % твердость закаленной стали может составлять 35 HRC, а при содержании углерода от 0,4 до 0,5 % твердость может быть около 50 HRC.

Вот почему резцы, изготовленные из низкоуглеродистых сталей, не обладают хорошими режушими свойствами, в том числе из рессорно-пружинных сталей 5 °CГ; 65Г.

Заэвтектоидные стали (в основном инструментальные) нагревают выше линии SK на 30–50 °C, и она составляет 760–790 °C. При таком нагреве перлит полностью превращается в аустенит, а часть вторичного цементита остается нерастворенной. После быстрого охлаждения в воде, аустенит превращается в мартенсит. Структура такой стали после охлаждения состоит из мартенсита и цементита, что придает инструментальной стали высокую твердость и износостостойкость. Твердость такой стали может составлять 62 HRC.

Читать дальше