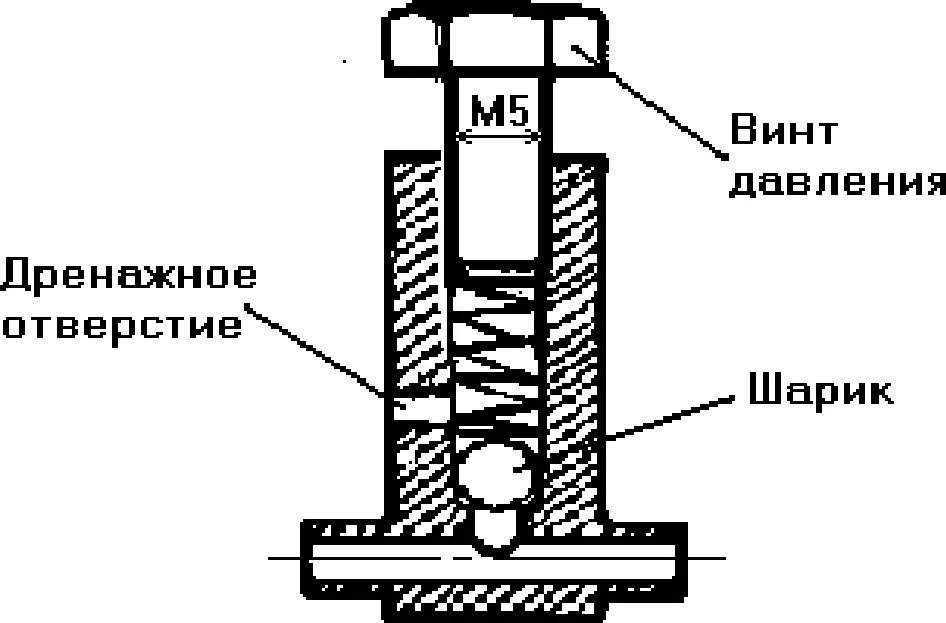

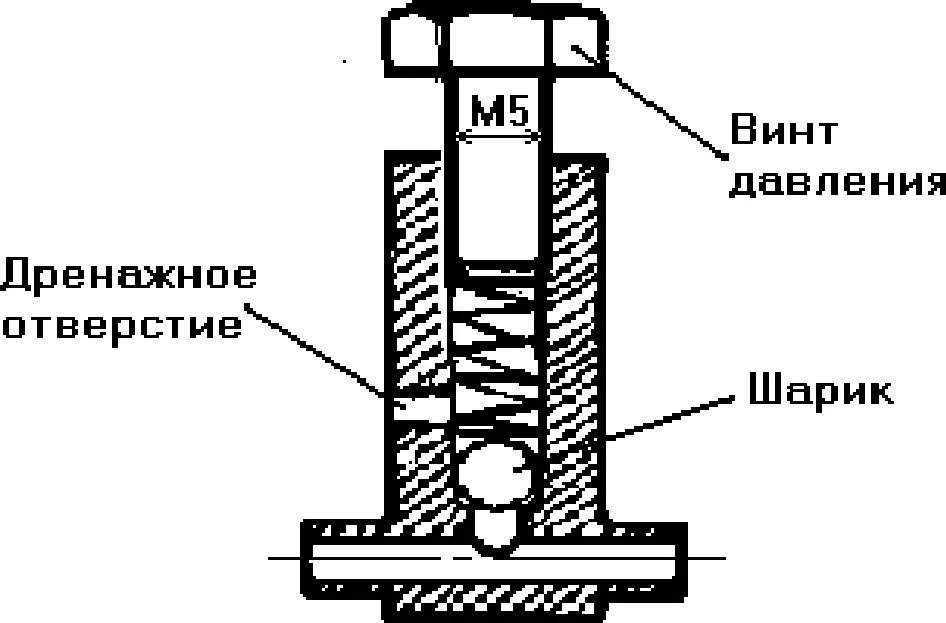

степенно, включив компрессор и вворачивая винт клапана давления, увеличивать дачу воздуха и

Рис 3. Клапан давления

выше. Единственно, что следует добавить

одновременно уменьшать пламя на горелках, Контроль будем вести количеству излишков водорода на выходе из конденсатора метанола (теплообменник 3.3 и 3.1) через фитиль 13 (рис. 10), сокращая его. Фитиль для дожита излишка синтез— газа представляет собой 8-миллиметровую трубку, длиной 100 мм, набитую медным проводом всей длине, — чтобы пламя не шло вниз, в канистру с метанолом. Мы разобрали все узлы установки лучения метанола. Как ясно из предыдущего, вся установка состоит из двух основных узлов: конвертора для создания синтез — газа (конверсия

метана) и синтезатора метанола. Синтезатор (каталитический насос) достаточно хорошо описан это необходимость установки теплоизолятора между трубой и катушкой. Как изготовить теплоизолятор, мы сообщали при описании изготовления конвертора (см. рис. 7).

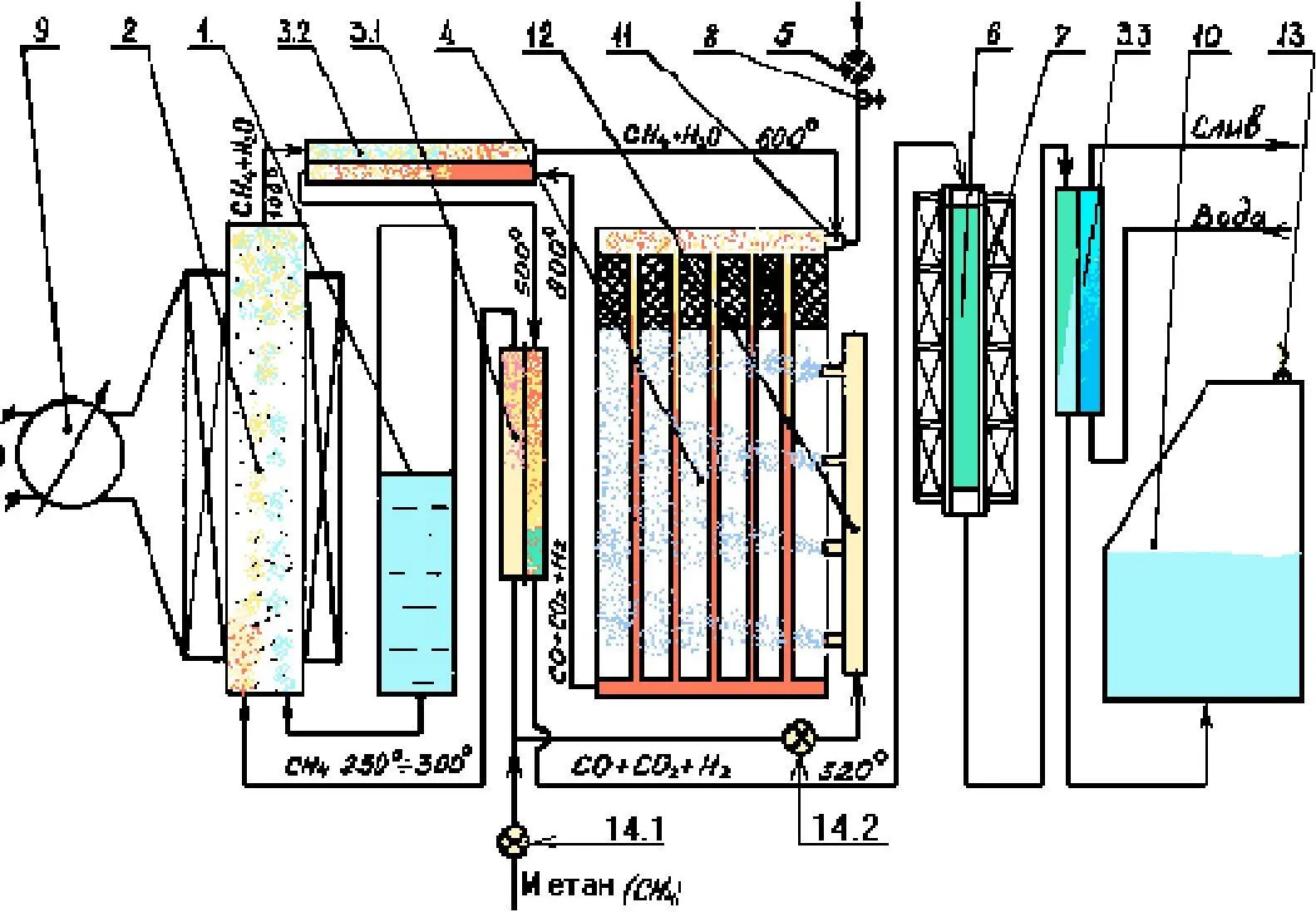

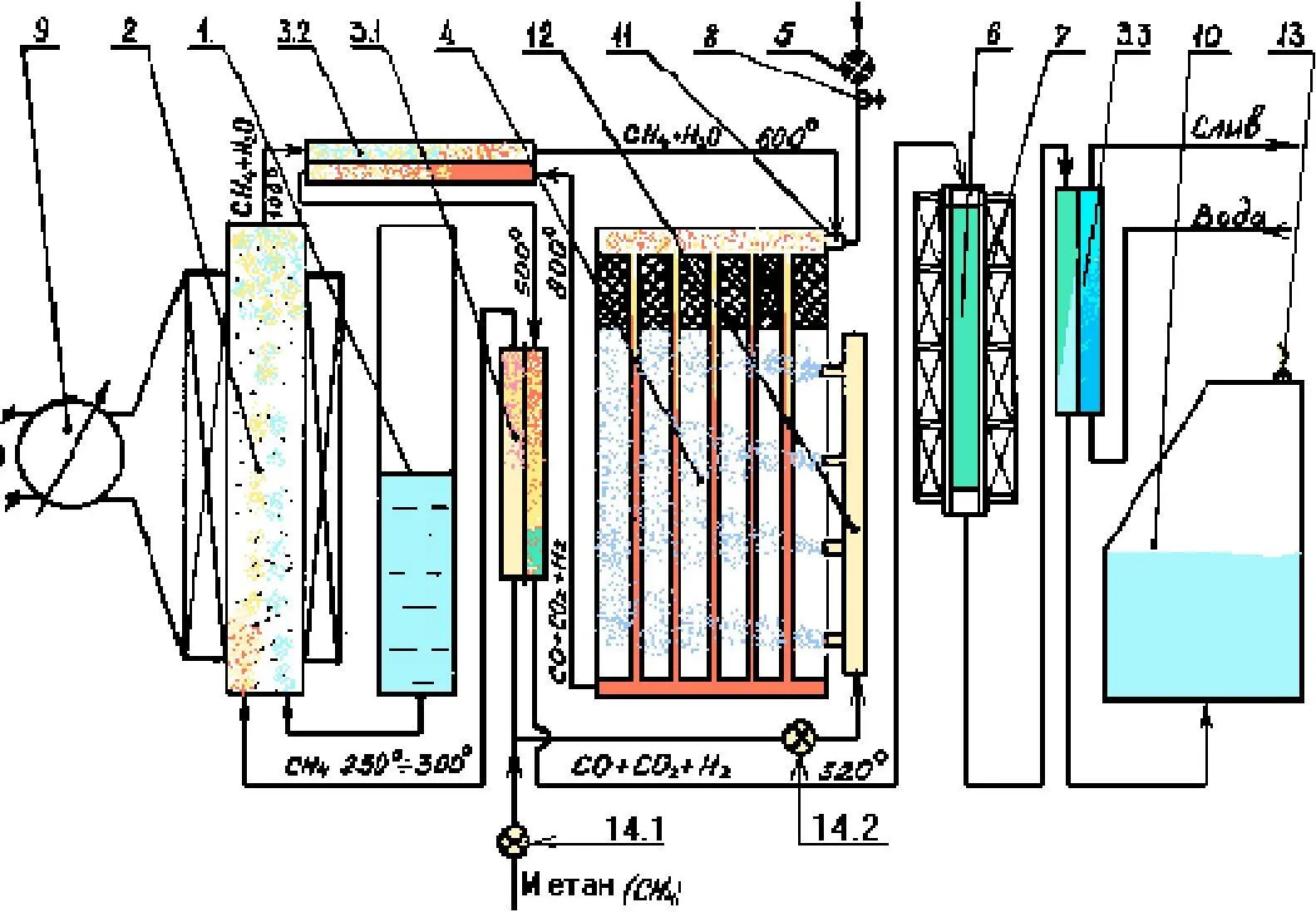

ПЕРЕЙДЕМ К ОБЩЕЙ СХЕМЕ УСТАНОВКИ.

Работа общей схемы. Из газовой магистрали метан ступает через вентиль 14 в теплообменник 3.1, разогревается до 250–300 градусов [в этом месте нужно бы добавить фильтр из окиси цинка — для очистки газа от примесей серы!] и ступает в смеситель — диспергатор 2, где насыщается парами воды. Вода добавляется в диспергатор непрерывно из бачка 1. Вышедшая газовая смесь ступает в теплообменник 3.2, где разогревается до 500–600 градусов и идет в конвертор 4. На NiO — катализаторе при температуре 800–900 градусов происходит реакция (2). Для создания этой температуры работают горелки "12". После установления температурных режимов включается компрессор 5 и степенно дается воздух в смеситель 11. Повышение давления осуществляется путем вворачивания винта в клапане 8. Одновременно уменьшаем пламя на горелках "12" при мощи вентиля 14.2. лученный на выходе синтез — газ ступает в теплообменники 3.1 и 3.2, где охлаждается до температуры 320–350 градусов. Затем синтез — газ ступает в синтезатор метанола 6, где на катализаторе из смеси однинакового количества ZnO, CuO, СоО (возможности) происходит превращение его в метанол СН4ОН. Смесь газообразных продуктов на выхода охлаждается в теплообменнике 3.3. который описан выше (см. рис. 1) и ступает в накопительный бачок 10. В верхней его части находится трубка — фитиль (13), где дожигаются продукты, которые не прореагировали в процессах, дожигание необходимо, обязательно!

|

| Нис 10. Общая схема установки |

Несколько советов. Катализаторы можно готовить самому путем прокаливания порошковых металлов на воздухе. Измерение температуры можно осуществлять при мощи термоиндикаторных красок, которые в настоящее время достаточно распространены. Измерение нужно проводить на входных и выходных трубках. Если термокрасок вы не достанете, можно изготовить сплав олово — свинец — цинк. При определенных, найденных экспериментально пропорциях смешения они будут иметь необходимую температуру плавления. Нанося полученные сплавы на трубки и следя за их плавлением, можно с некоторой грешностью контролировать температуру. Если вы не допустили образования газовых карманов (т. е. полностью за полнены все полости соответствующей крошкой), если устранили утечки и самое главное — своевременно зажжен и постоянно горит фитиль (11), то установка будет абсолютно безопасна. Подбирая катализаторы можно— повышать тепловой КПД, увеличить процент выхода метанола. Для достижения оптимума здесь требуются эксперименты. Они проводятся во многих институтах разных стран. В России к числу таких НИИ относится, например, ГИАП (Государственный институт азотной промышленности). Следует иметь в виду, что лучение метанола из природного газа в компактных установках — новое дело, и многие процессы еще недостаточно изучены. В то же время метанол — одно из самых экологически чистых и практически идеальных топлив. И, самое главное, лучение его основано на безграничных и возобновляемых ресурсах — метане.

Читать дальше

![Геннадий Иевлев - Квантовая запутанность [litres самиздат]](/books/436969/gennadij-ievlev-kvantovaya-zaputannost-litres-sam-thumb.webp)