1. Увеличение площади катализатора в 300—1000 раз за счет уменьшения размеров частиц.

2. Происходит постоянная очистка катализатора от поверхностного загрязнения.

3. Постоянные пульсации давления реагирующих газов между частицами катализатора, а во второй схеме

дополнительно происходит еще и перекачки газа внутри самого реактора.

Недостаток этого реактора — повышенное сопротивление току газа — устраняется переменным уплотнением — освобождением частиц внутри четных — нечетных катушек. Одна важная деталь: необходимо теплоизолировать катушки от корпуса реактора.

Следует отметить, что подобная схема реактора заявлена на патент, и она может работать в любых каталитических газовых процессах, этому для химиков — это не домашняя разработка, а принципиально новый, еще не совсем изученный, но эффективный реактор. По всей видимости, эффекты усилятся при даче прямоугольных импульсов или колебаний высокой частоты.

ПРОИЗВОДСТВО СИНТЕЗ-ГАЗА.

СИНТЕЗ — ГАЗОМ называется смесь Н2 и СО, необходимая для производства метанола, этому вначале рассмотрим технологию синтез-газа. Традиционные методы лучения СО и Н2 из метана (СН4) состоят в том, что метан смешивается с водяным паром и в нагретом состоянии ступает в реактор, где к паро-метанной смеси добавляется дозированное количество кислорода. При этом происходят следующие реакции:

(1) СН4 + 202 <���—> СО2 + 2Н2О + 890 кдж;

(2) СН4 + Н20 <���—> СО + ЗН2 — 206 кдж;

(3) СН4 + СО2 <���—> 2СО + ЗН2 — 248 кдж;

(4) 2Н2 + 02 <���—> 2Н2О + 484 кдж;

(5) СО2 + Н2 <���—> СО + Н20 — 41,2 кдж.

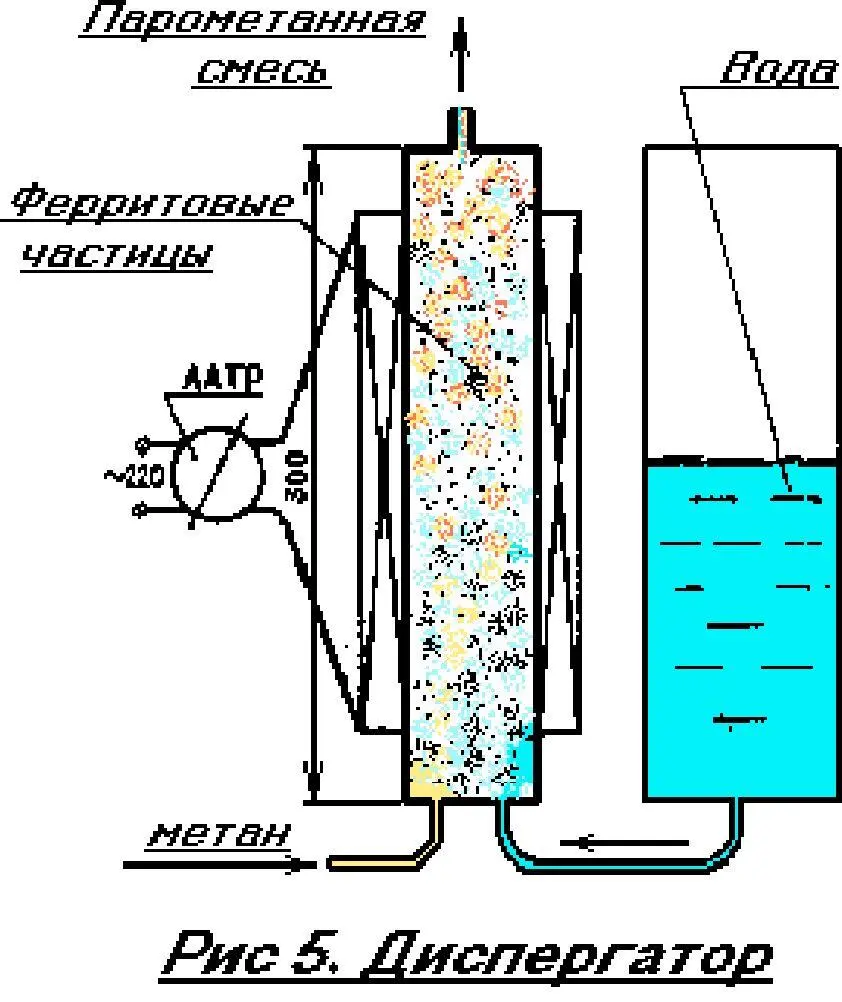

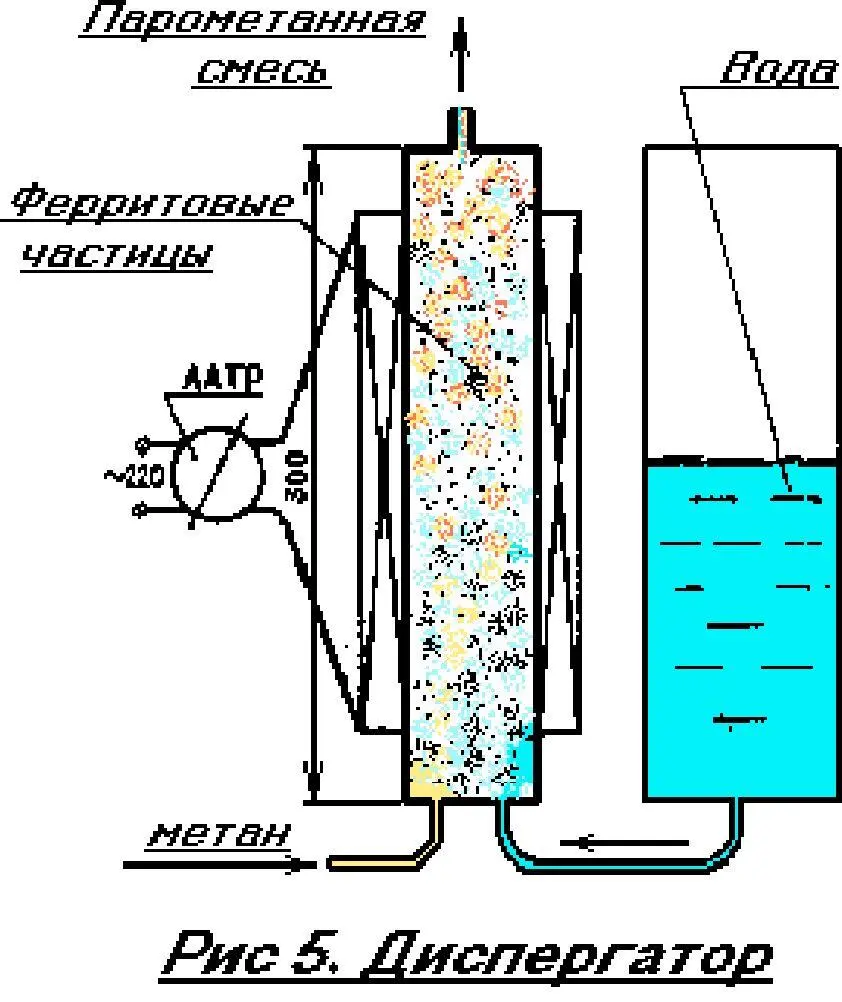

Как видно, некоторые реакции эндотермические — с поглощением тепла — а некоторые экзотермические — с выделением. Наша задача создать такой баланс, чтобы реакции шли с контролируемым выделением тепла. Итак, вначале требуется дозированное смешение Н2О и СН4. Традиционные методы ведения этого процесса сложны и громоздки. Мы будем насыщать метан водяными парами путем пропускания пузырьков этого газа через нагретую до 100 градусов Цельсия воду, а чтобы пузырьки активно разбивались, размещаем на их пути твердые ферритовые частички размером 1–2 мм. Но в этой массе рано или поздно пузырьки находят дорогу и затем, практически не разбиваясь, проходят образовавшемуся каналу. Чтобы этого не происходило, частички из феррита и смесительную камеру ставим в соленоид с дачей переменного тока. В этом существенное отличие нашего диспергатора, д действием вибрации частиц феррита в пульсирующем магнитном поле пузырьки метана постоянно разбиваются, проходят сложный зигзагообразный путь и насыщаются парами воды. Этот процесс осуществляется в диспергаторе (см. рис 5).

К соленоиду жестких требований нет, скольку запитывается он от ЛАТРа или от регулятора света (в продаже имеются). Регулировка напряжения на соленоиде необходима, чтобы, изменяя магнитное поле, одновременно изменять и степень насыщения метана парами воды.

Д/g б.

Теплообменник

О цели этих изменений будет сказано ниже. Количество витков в катушке может быть от 500 до 1000. Диаметр провода 0,1–0,3мм. Необходим бачок воды для подпитки, поскольку вода непрерывно расходуется на образование паро-метановой смеси (см. рис. 1). Труба диспергатора берется из неферромагнитного металла, этому в переменном магнитном поле она будет разогреваться. Кроме того, и метан ступает в воду разогретым, этому специального нагревателя для воды не требуется.

ВНИМАНИЕ: необходимо расположить бачок таким образом, чтобы уровень воды в смесителе— диспергаторе не поднимался выше 150 мм, т. е. до половины его высоты, это связано с величиной давления в газовой сети (=150 мм водного столба).

ВСЯ СИСТЕМА ДОЛЖНА БЫТЬ ГЕРМЕТИЧНА И НЕ ДОПУСКАТЬ УТЕЧЕК!

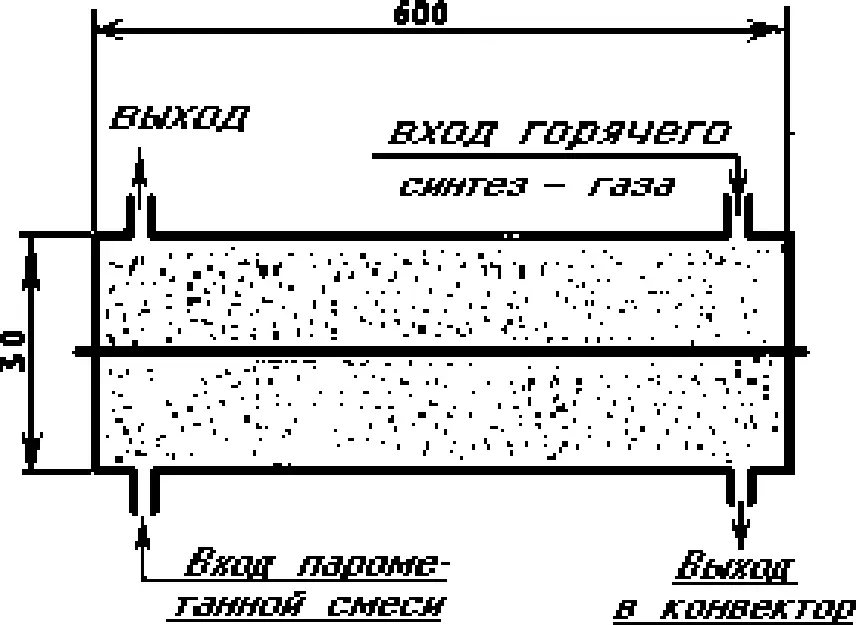

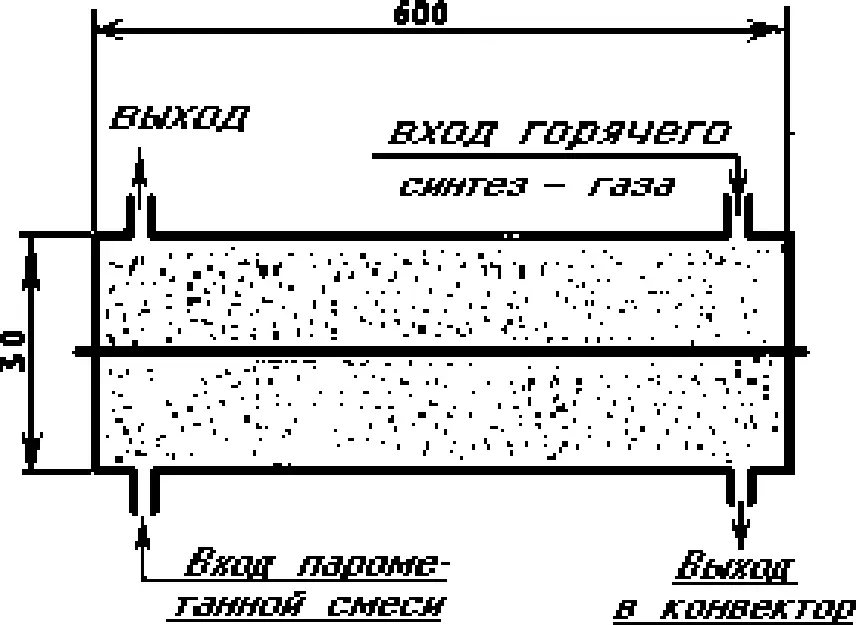

Готовая паро-метановая смесь разогревается до температуры 550–600 градусов в теплообменнике. Устройство теплообменника уже достаточно дробно описано (см. рис 1.). этому приведем только уточнение размеров.

Теплообменник изготавливается из нержавеющей стали, обязательно варится в среде инертного газа. Трубки из нержавеющей стали крепятся к корпусу только сваркой. Наполнитель теплообменника изготовляется из 1–2 миллиметровых частиц керамики. Это может быть, например, дробленая фарфоровая суда. Наполнять емкость надо достаточно плотно, с обязательным встряхиванием. Возможная ошибка: при недостаточном наполнении теплообменника частицами керамики газ "найдет себе дорогу", и токи будут ламинарными, чем ухудшается теплообмен.

Читать дальше

![Геннадий Иевлев - Квантовая запутанность [litres самиздат]](/books/436969/gennadij-ievlev-kvantovaya-zaputannost-litres-sam-thumb.webp)